О5

со со

и

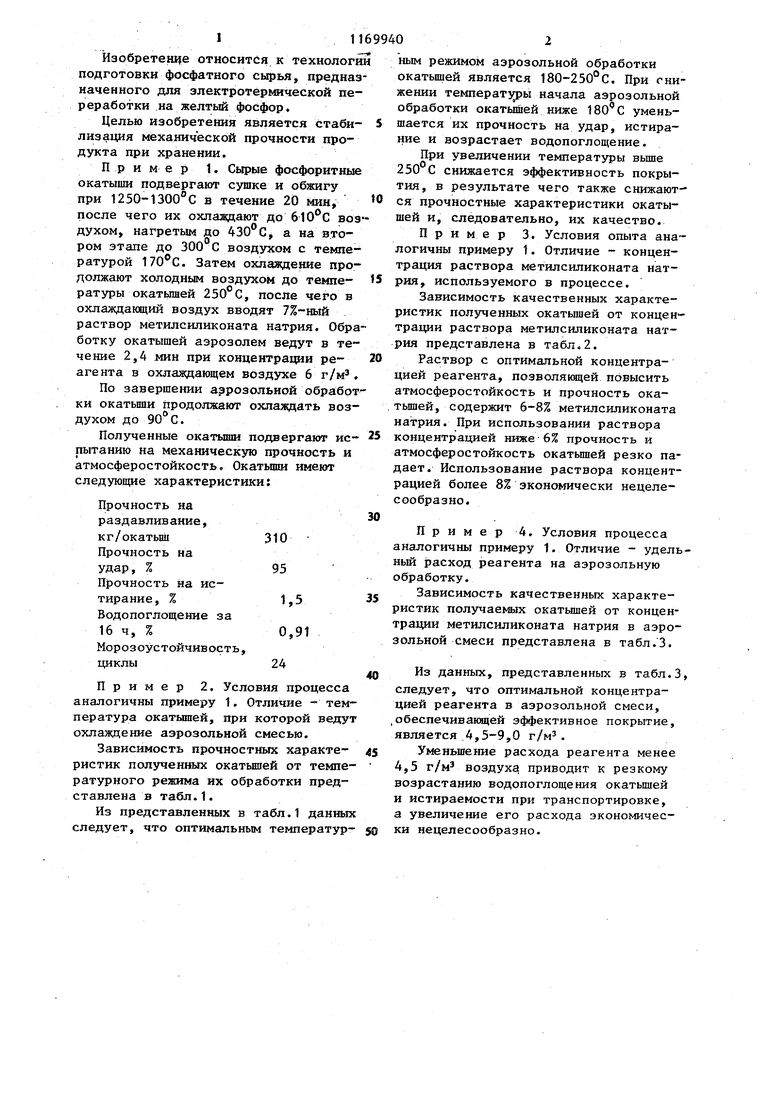

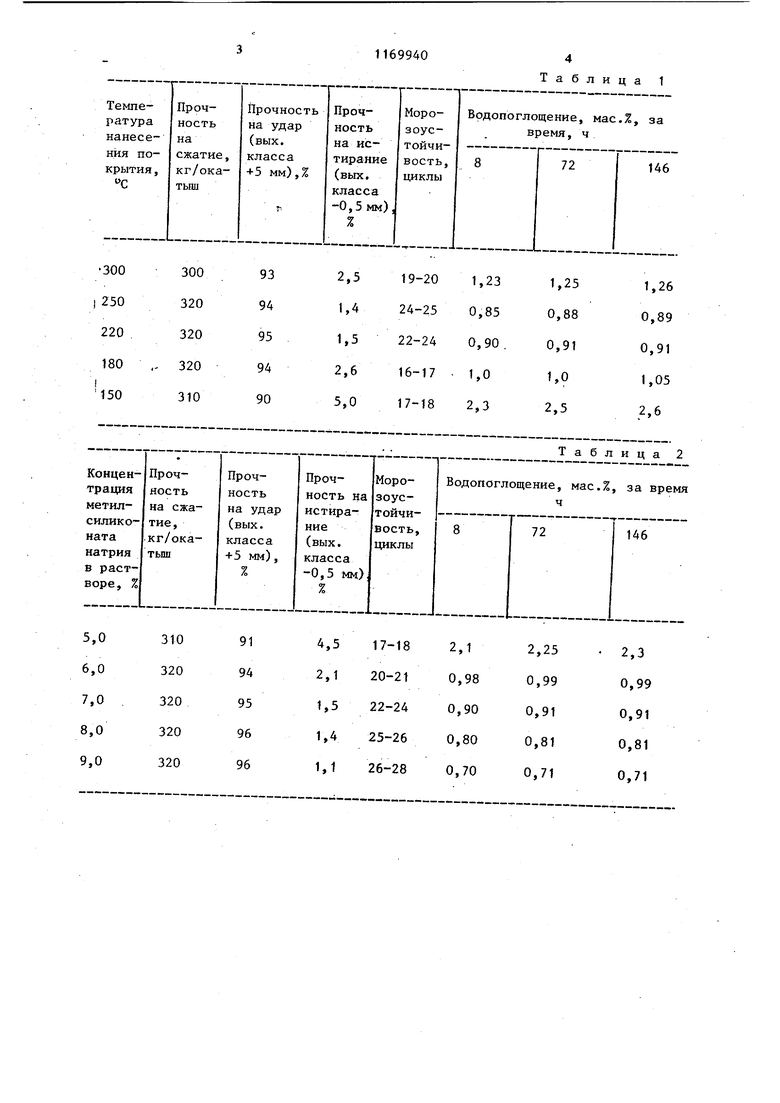

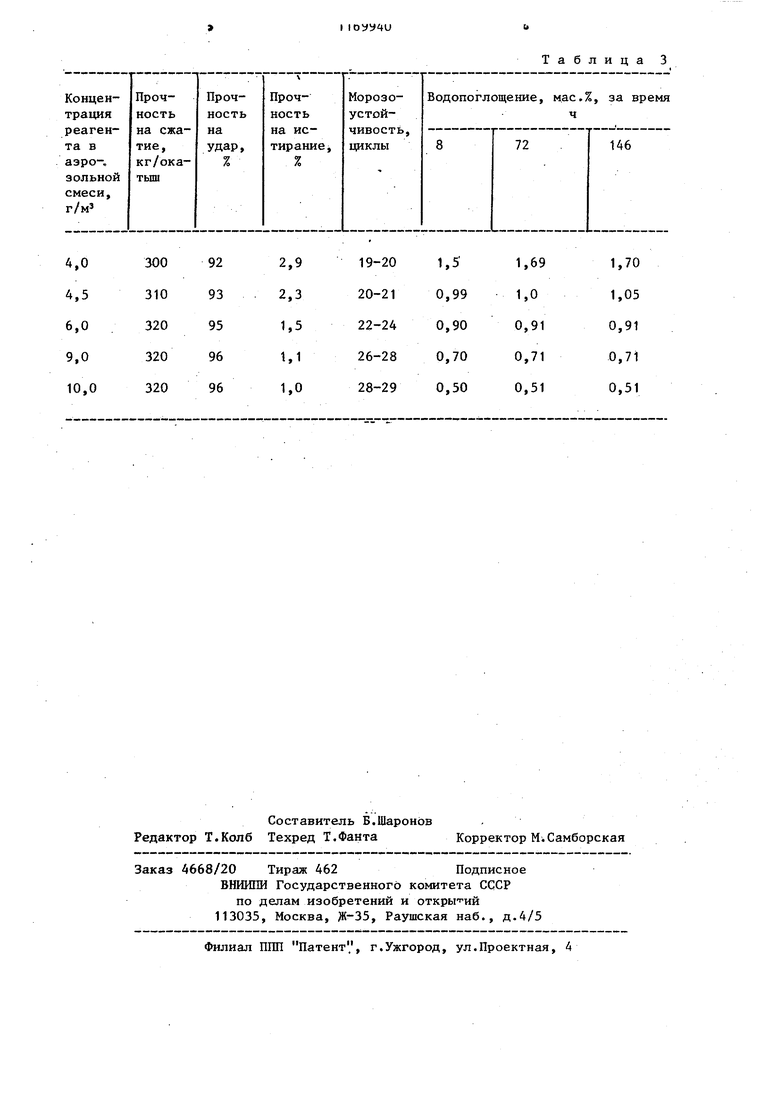

с Изобретение относитйя к технологи подготовки фосфатного сырья, предназ наченного для злектротер шческой переработки на желтый фосфор. Целью изобретения является стабилизация механической прочности продукта при хранении. Пример 1. Сьфые фосфоритные окатыши подвергают сушке и обжигу при 1250-1300°С в течение 20 мин, после чего их охлаждают до воз духом, нагретым до 430 С, а на втором этапе до 300 С воздухом с температурой . Затем охлаждение продолжают холодным воздухом до температуры окатышей , после чего в охлаждакиций воздух вводят 7%-ный . раствор мётилсиликоната натрия. Обра ботку окатышей аэрозолем ведут в течение 2,4 мин при концентрахщи реагента в охлаждающем воздухе 6 г/м. По завершении аэрозольной обра;бот ки окатыши продолжают охлаждать воздухом до 90 С. Полученные окатыши подвергают непытанию на механическую прочность и атмосферостойкость, Окатьшш следующие характеристики: Прочность на раздавливание, кг/окатьиц310 Прочность на удар, %95 Прочность на истирание, % 5 Водопоглощение за 16 ч, % 0,91 Морозоустойчивость, циклы 24 Пример 2. Условия процесса аналогичны примеру 1. Отличие - температура окатышей, при которой ведут охлаждение аэрозольной смесью. Зависимость прочностных характеристик полученных окатышей от температурного режима их обработки представлена в табл.1. Из представленных в табл.1 данных следует, что оптимальным температурным режимом аэрозольной обработки окатьш1ей является 180-250°С. При снижении температ5рры начала аэрозольной обработки окатышей ниже уменьшается их прочность на удар, истирание и возрастает водопоглощение. При увеличении температуры вьш1е 250С снижается эффективность покрытия, в результате чего также снижаются прочностные характеристики окатышей и, следовательно, их качество. Пример 3. Условия опыта ана логичны примеру 1. Отличие - концентрация раствора мётилсиликоната натрия, используемого в процессе. Зависимость качественных характеристик полученных oкaтьш eй от концентрации раствора мётилсиликоната натрия представлена в табл.2. Раствор с оптимальной концентрацией реагента, позволяющей повысить атмосферостойкость и прочность окатышей, содержит 6-8% мётилсиликоната натрия. При использовании раствора концентрацией ниже-6% прочность и атмосферостойкость окатьш1ей резко падает. Использование раствора концентрацией более 8% экономически нецелесообразно. Пример 4. Условия процесса аналогичны примеру 1. Отличие - удельный расход реагента на аэрозольную обработку. Зависимость качественных характеристик получаемых окатьш1ей от концентрации мётилсиликоната натрия в аэрозольной смеси представлена в табл.3. Из данных, представленных в табл.3, следует, что оптимальной концентрацией реагента в аэрозольной смеси, ,обеспечиваняцей эффективное покрытие, является 4,5-9,0 г/м. Уменьшение расхода реагента менее 4,5 г/м воздуха приводит к резкому возрастанию водопоглоще ния окатьпией и истираемости при транспортировке, а увеличение его расхода экономически нецелесообразно.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ грануляции фосфатного сырья | 1987 |

|

SU1527227A1 |

| Способ окускования фосфатного сырья | 1986 |

|

SU1346573A1 |

| Способ окускования фосфатного сырья | 1984 |

|

SU1318521A1 |

| Способ окускования фосфатного сырья | 1990 |

|

SU1757999A1 |

| Способ окускования фосфатного сырья | 1985 |

|

SU1255564A1 |

| Способ термообработки железорудных окатышей | 1985 |

|

SU1341231A2 |

| Способ обжига рудно-топливных окатышей | 1986 |

|

SU1388442A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2014 |

|

RU2554613C1 |

| Способ получения офлюсованных железорудных окатышей | 1977 |

|

SU692879A1 |

| Способ получения углеродсодержащих железорудных материалов | 1987 |

|

SU1602878A1 |

1. СПОСОБ ОКУСКОВАНИЯ ФОСФАТНОГО СЫРЬЯ, включающий приготовление окатьшей, их сушку, обжиг при 1250-1300°С и охлазвденне сначала нагретым воздухом до температуры окатышей 300-400С, а затем воздухом до комнатной температуры, отличающийся тем, что, с целью стабилизации механической прочности продукта при хранении, в интервале температур 250-180°С охлаждение окатышей ведут аэрозольной смесью воздуха с раствором метилсиликоната натрия. 2. Способ ПОП.1, отличающийся тем, что азрозольная смесь содержит 4,5-9,0 г 6-8%-ного сл водного раствора метилсиликоната натрия на 1 м воздуха.

Таблица 2

Таблица 3

| Способ термической обработки горнохимического сырья | 1971 |

|

SU449528A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Способ окускования фосфатного материала | 1982 |

|

SU1054296A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| лик | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1985-07-30—Публикация

1984-04-29—Подача