1 -1

Изобретение относится к силикатной промышленности, а именно к составам для обр аботки фарфора, и может быть использовано в производстве фарфоровых изделий хозяйственно-бытового назначения,

Цель изобретения - повышение механической прочности, снижение температуры политого обжига при одновременном сохранении белизны изделий.

Изделия пропитьшают следующим образом .

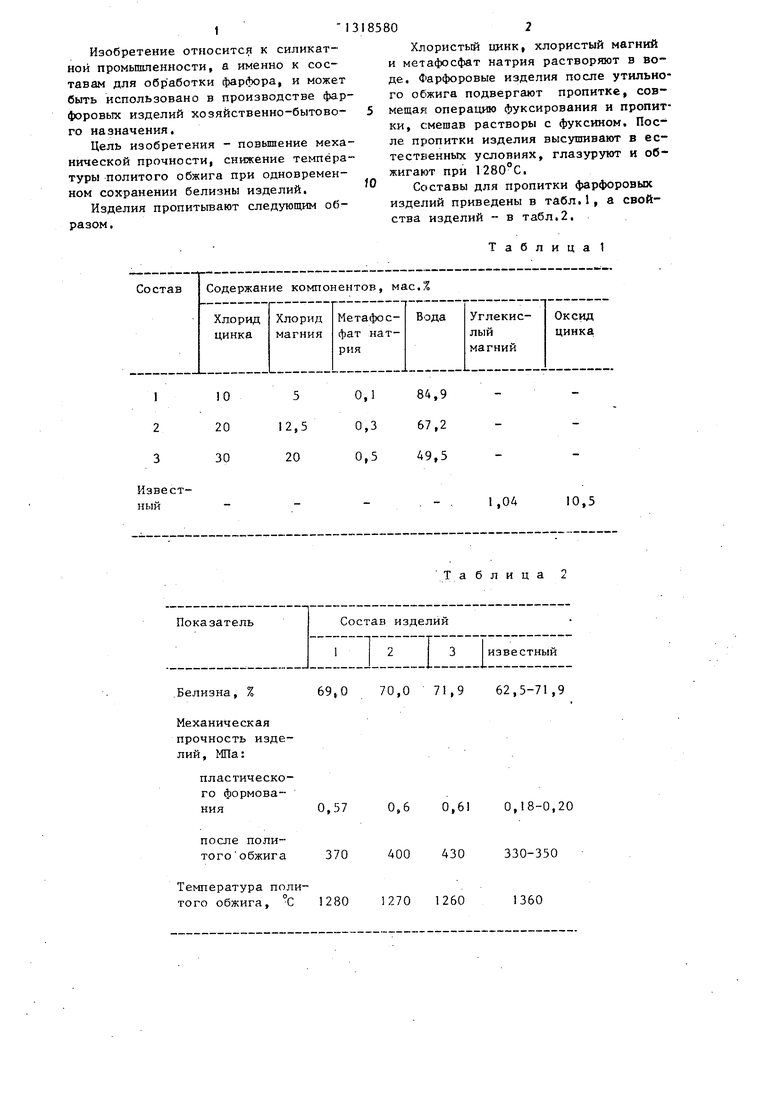

Содержание компонентов, мас.%

Хлорид Хлорид Метафос- Вода Углекис- Оксид цинка магния фат нат- лый цинка риямагний

1050,184,9

2012,50,367,2

30200,549,5

---. - .1,0410,5

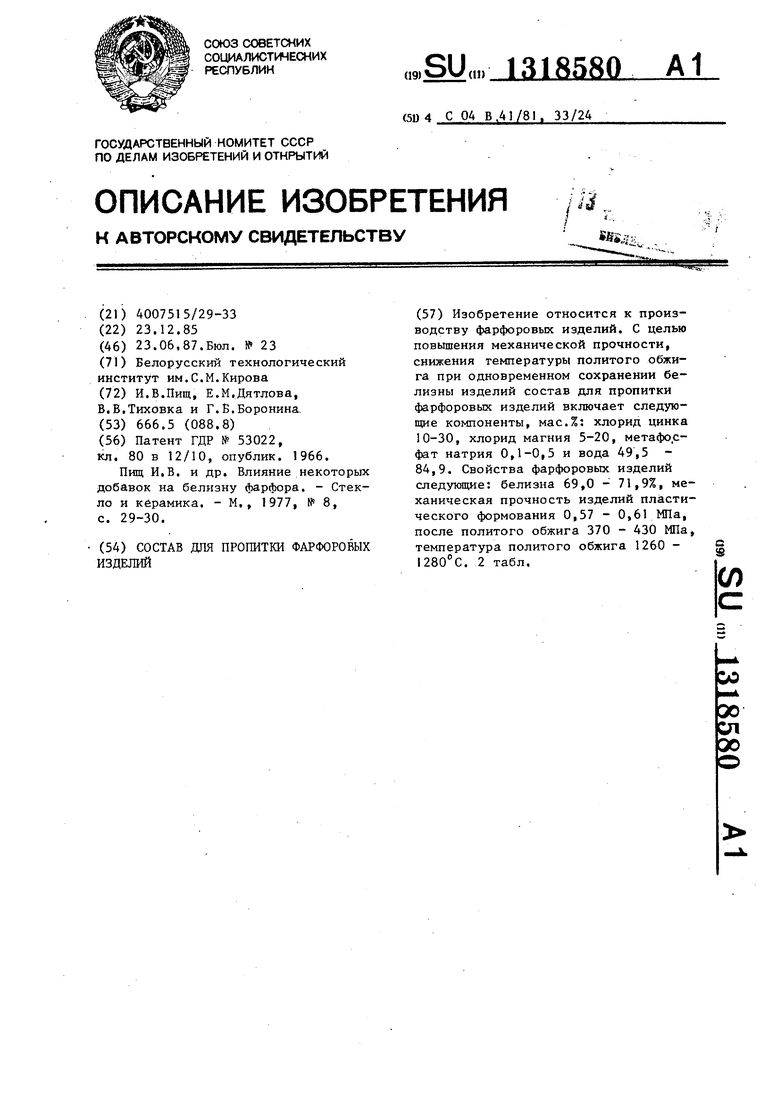

Таблица 2

- -«-«-«1- - . «--« ...«....«

азательСостав изделий

2 3 известный

69,0

0,57

370

1280 1270 1260

70,0 71,9

0,6 0,61

400 430

185802

Хлористый илнк, хлористый магний и метафосфат натрия растворяют в воде. Фарфоровые изделия после утильного обжига подвергают пропитке, сов- 5 мещая операцию фуксирования и пропитки, смешав растворы с фуксином. После пропитки изделия высушивают в естественных условиях, глазуруют и обжигают при 1280 С.

Составы для пропитки фарфоровых изделий приведены в табл.1, а свойства изделий - в табл.2.

Таблица 1

fO

70,0 71,9 62,5-71,9

0,6 0,61 0,18-0,20

400 430 330-350

1360

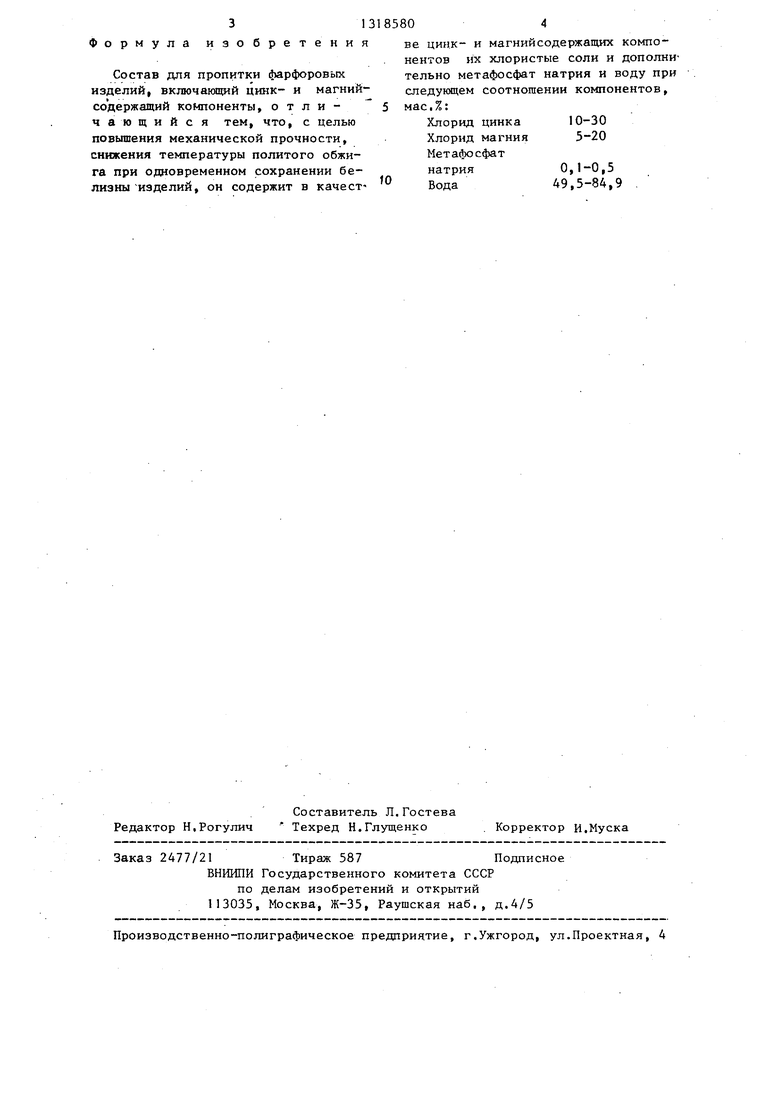

Формула изобретения

Состав для пропитки фарфоровых изделий, включающий цинк- и магний- содержащий компоненты, отличающийся тем, что, с целью повышения механической прочности, снижения температуры политого обжига при одновременном сохранении белизны изделий, он содержит в качест

ве цинк- и магнийсодержащих компонентов их хлористые соли и дополнительно метафосфат натрия и воду при следующем соотношении компонентов, мас.%:

Хлорид цинка 10-30

Хлорид маг-ния 5-20

Метафосфат

натрия Вода

0,1-0,5 49,5-84,9

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления фарфоровых изделий | 1990 |

|

SU1707002A1 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2162829C2 |

| СПОСОБ ПОДГОТОВКИ ДАЦИТОВОГО ПОРФИРА ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРОФАЯНСОВЫХ ИЗДЕЛИЙ | 1994 |

|

RU2079466C1 |

| ФАРФОРОВАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2103237C1 |

| Способ изготовления фарфоровых изделий | 1988 |

|

SU1629281A1 |

| Нефриттованная глазурь | 1991 |

|

SU1761736A1 |

| Керамическая масса для изготовления костяного фарфора | 1987 |

|

SU1525133A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ, ДЕКОРИРОВАННЫХ КОБАЛЬТОМ | 1999 |

|

RU2161146C1 |

| Фарфоровая масса | 1987 |

|

SU1470723A1 |

| Фарфоровая масса | 2016 |

|

RU2622964C1 |

Изобретение относится к производству фарфоровых изделий. С целью повышения механической прочности, снижения температуры политого обжига при одновременном сохранении белизны изделий состав для пропитки фарфоровых изделий включает следующие компоненты, мас.%: хлорид цинка 10-30, хлорид магния 5-20, метафо.с- фат натрия 0,1-0,5 и вода 49,5 - 84,9. Свойства фарфоровых изделий следующие: белизна 69,0 - 71,9%, механическая прочность изделий пластического формования 0,57 - 0,61 МПа, после политого обжига 370 - 430 МПа, температура политого обжига 1260 - 1280°С. 2 табл. с S (Л :o эо сд эо

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1937 |

|

SU53022A1 |

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| Пищ И.В | |||

| и др | |||

| Влияние некоторых добавок на белизну фарфора | |||

| - Стекло и керамика | |||

| - М., 1977, № 8, с | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1987-06-23—Публикация

1985-12-23—Подача