ел

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Глазурь | 1990 |

|

SU1772100A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ, ДЕКОРИРОВАННЫХ КОБАЛЬТОМ | 1999 |

|

RU2161146C1 |

| Белая глазурь | 1989 |

|

SU1604766A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО ФАРФОРА ПОВЫШЕННОЙ БЕЛИЗНЫ | 2009 |

|

RU2422400C1 |

| ГЛАЗУРЬ КОБАЛЬТОВАЯ | 2006 |

|

RU2321572C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2008 |

|

RU2365557C1 |

| Фарфоровая глазурь | 1980 |

|

SU1013429A1 |

| Способ получения покрытий на керамических изделиях | 1989 |

|

SU1662989A1 |

| Нефриттованная глазурь | 1982 |

|

SU1113365A1 |

| Способ изготовления фарфоровых изделий | 1988 |

|

SU1629281A1 |

Изсбрете- Ч.; относится к керамической промышленности и может быть использозано при приготовлении фарфоровых изделий методом пластического формования или литья. Для повышения белизны и термостойкости, снижения коэффициента крате- рообразования в способе изготовления фарфоровых изделий, включающем подготовку пассы, формование заготовок, сушку, утельный оожиг, нанесение элюмосиликат- ной глазурной суспензии и политой обжиг, в глазурную суспензию перед нанесение-- .-зо- дят 15-30 мас.% от сухого веса глазури шлама хлорирования магниевого производства на основе хлорида магния, а нанесение осуществляют Б течение 3-10 с. Показатели изделий следующие белизна 70,9-77.0%, термостойкость 325-350°С, коэффициент кратерсобра- зования 1,73-1,89, микротвердость 910-1100 МПч. 2 табл.

Изобретение относится к керамической промышленности, в частности к изготовлению фарфоровых изделий хозяйственно-бытового назначения.

Цель изобретения - повышение белизны и термостойкости, снижение коэффициента кратерообразования. В способе используется шлам хлорирования магниевого производства. Химический состав отходов о мас.%:

MgCI-58.5 ± 0,2, HCI- 26,2 ± 0,1.№С1 -10,7 ±0.3,MgO-4,6 ± 0.5, ГОСТ 4209- 77.

Это белый, тонкодисперсный кристаллический порошок, хорошо растворимый о воде. Стоимость - 1,5 руб за тонну. Эффект отбеливающего еоздействия глазурной суспензии с растворенным в ней шламом хлорирования достигается за счет протекания термохимических реакций с образованием сг.эбоокрэ иенных соединений в процессе обжига при 1350- i380°C.

При более низких температурах обжига эти процессы протекают не в полной мере, эффект отбеливания снижается.

При взаимодействии расплава хлористого магния с оксидами железа и титана. входящими в состав сырьевых материалов в присутствии алюмосиликатов образуются неокрашенные тсердые растворы МдО - ТЮ2 и №д - Ре20з, а также происходит не стехесметрическое замещение оксидов магния на оксиды железа и титана в бесцветных шпинелях состава МдО А 20з- 2МдО« «SI02-2MgO-А 20з 55Ю2. температура образования которых лежит в интервале температур обжига фарфора.

Следует учесть, что шлам хлорирования взаимодействует с указанным положительным эффектом отбеливания с глазурной

J о VI о о ю

фарфоровой суспензией различного состава, при этом неизменно увеличивается микротвердость глазурного покрытия, его термостойкость, что обусловлено сводом в состав глазурной суспензии солей Мд, явля- ющихся минерализаторами. Повышение термостойкости до 250°С, также связано с качественно новым состоянием глазурной суспензии, обогащенной ионами магния.

Показатель, характеризующий качество глазурной поверхности - коэффициент кра- терообр .зования (максимально допустимая его величина 3,0) находится в пределах от 1,82 до 1,73, т.е. количество кратеров (дефектов покрытия на 1 ед. глазурной повер- хности минимально - вообще отсутствует.

Способ осуществляют следующим образом.

Подготавливают фарфоровую массу, формуют на формовочных полуавтоматах, сушат в конвейерном сушиле при 50-60°С в течение 2-3 ч, обжигают на утель в печах первого обжига, затем в емкость с глазурной суспензией и растворенным в ней шламом хлорировг. я количестве 15-30% от веса сухой глазури, окунают вручную или с помощью тлазуровочной машины изделия,

Время глазурования 3-10 с. При значениях 1,5-2,0 с,

фарфоровых образцов неудовлетворительное.

время пребывания изделий в подготовленной таким образом глазурной суспензии составляет 3-10 с. Затем изделия обжигают в печах второго обжига (политой обжиг) при 1350-1380°С.

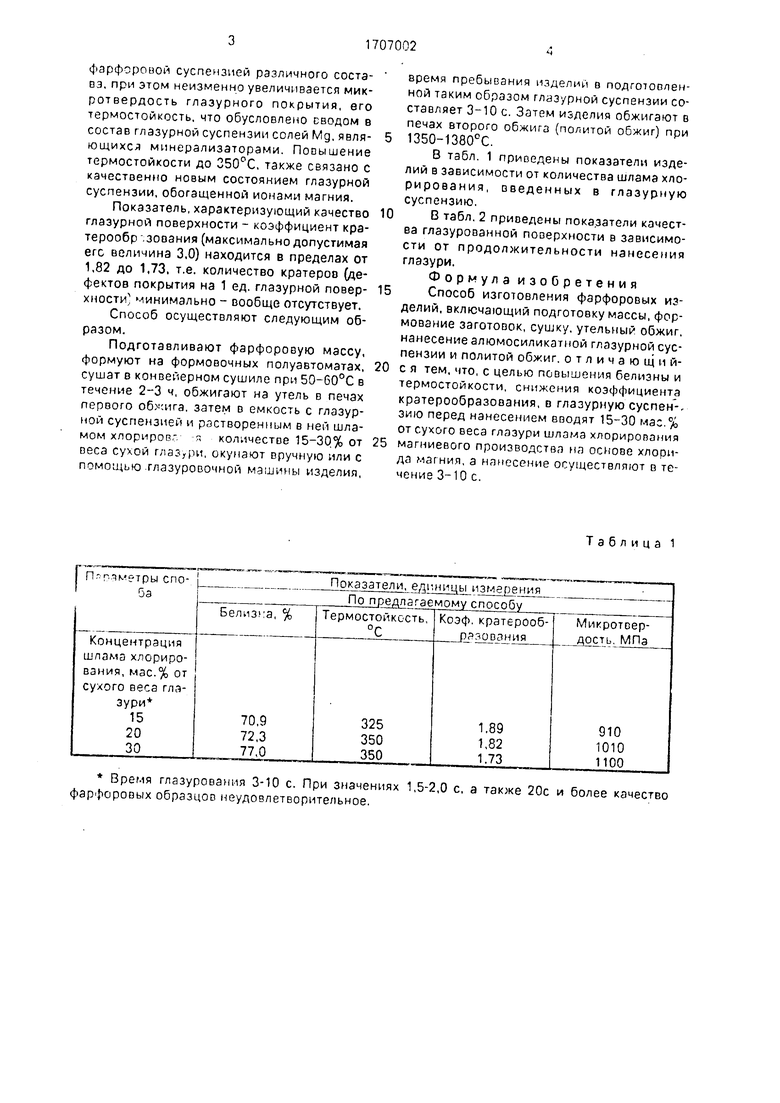

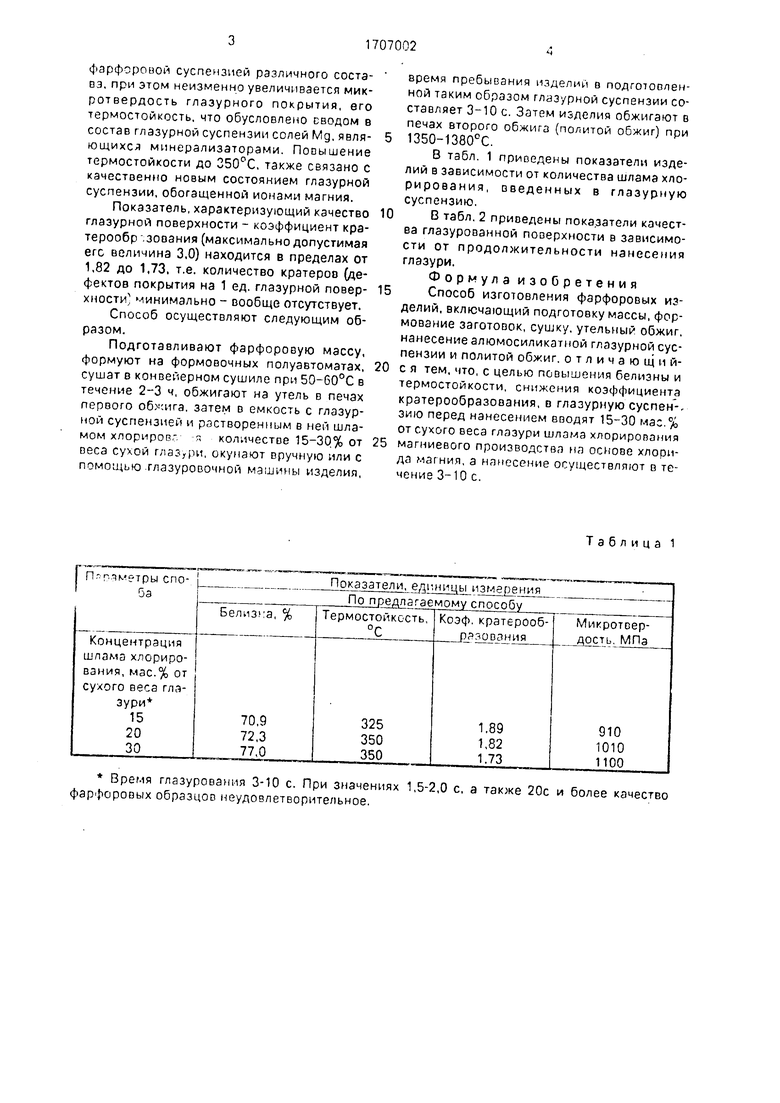

В табл. 1 приведены показатели изделий в зависимости от количества шлама хло- рирования, введенных в глазурную суспензию.

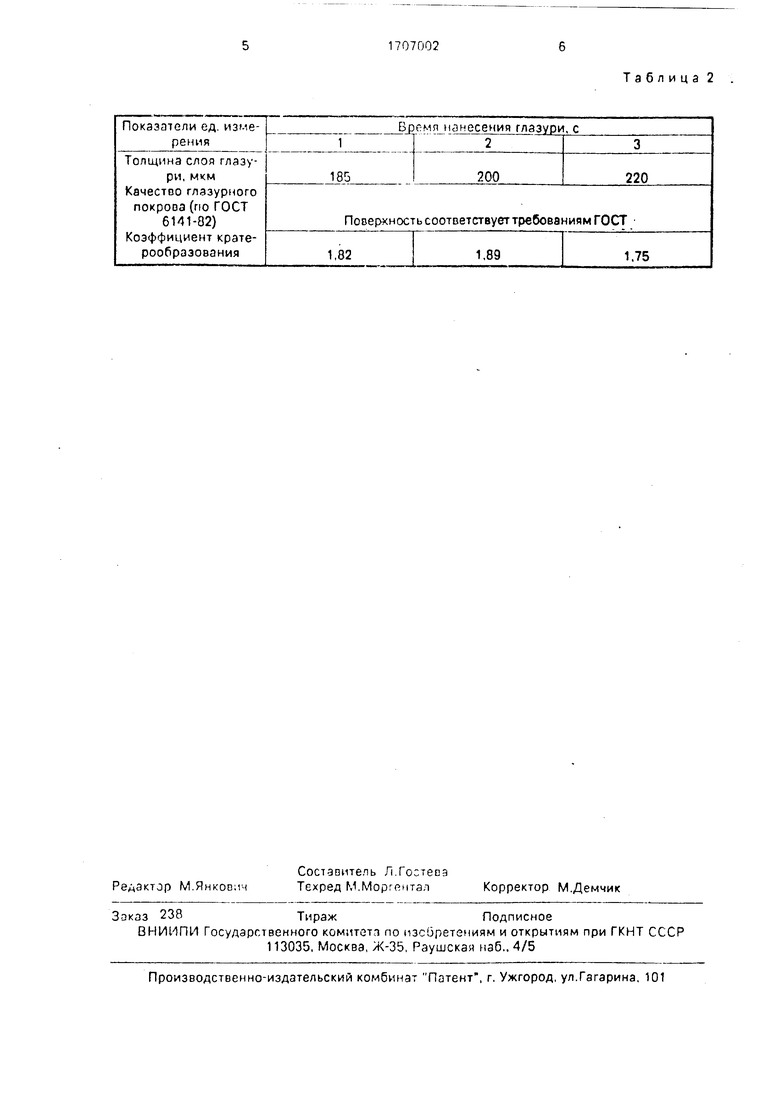

В табл. 2 приведены показатели качества глазурованной поверхности в зависимости от продолжительности нанесения глазури.

Формула изобретения

Способ изготовления фарфоровых изделий, включающий подготовку массы, формование заготовок, сушку, утельный обжиг, нанесение алюмосиликатной глазурной суспензии и политой обжиг, отличающий- с я тем, что, с целью повышения белизны и термостойкости, снижения коэффициента кратерообразования, в глазурную суспен-- зию перед нанесением вводят 15-30 мас.% от сухого веса глазури шлама хлорирования магниевого производство на основе хлорида магния, а нанесение осуществляют в течение 3-10 с.

Таблица 1

а также 20с и более качество

Таблица 2

| Оправка | 1986 |

|

SU1313580A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| Б/лавин И.А | |||

| Технология фарфорового и фаянсового производства | |||

| М.: Легкая индустрия, 1975, с | |||

| Ударно-вращательная врубовая машина | 1922 |

|

SU126A1 |

Авторы

Даты

1992-01-23—Публикация

1990-01-16—Подача