Изобретение относится к обработке металлов давлением,а именно к листовой штамповке, и может быть использовано при изготовлении сепараторов подшипников качения.

Целью изобретения является повышение коэффициента использования материала, снижение энергосиловых параметров формообразующего оборудования и повышение экономичности.

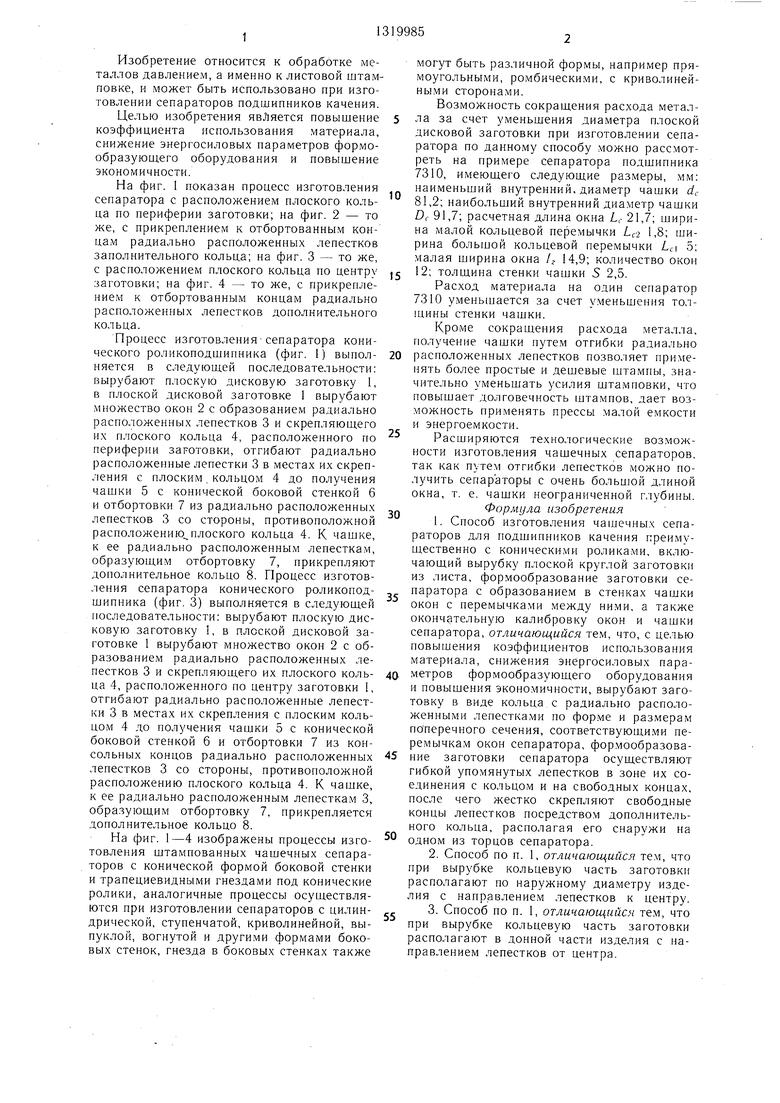

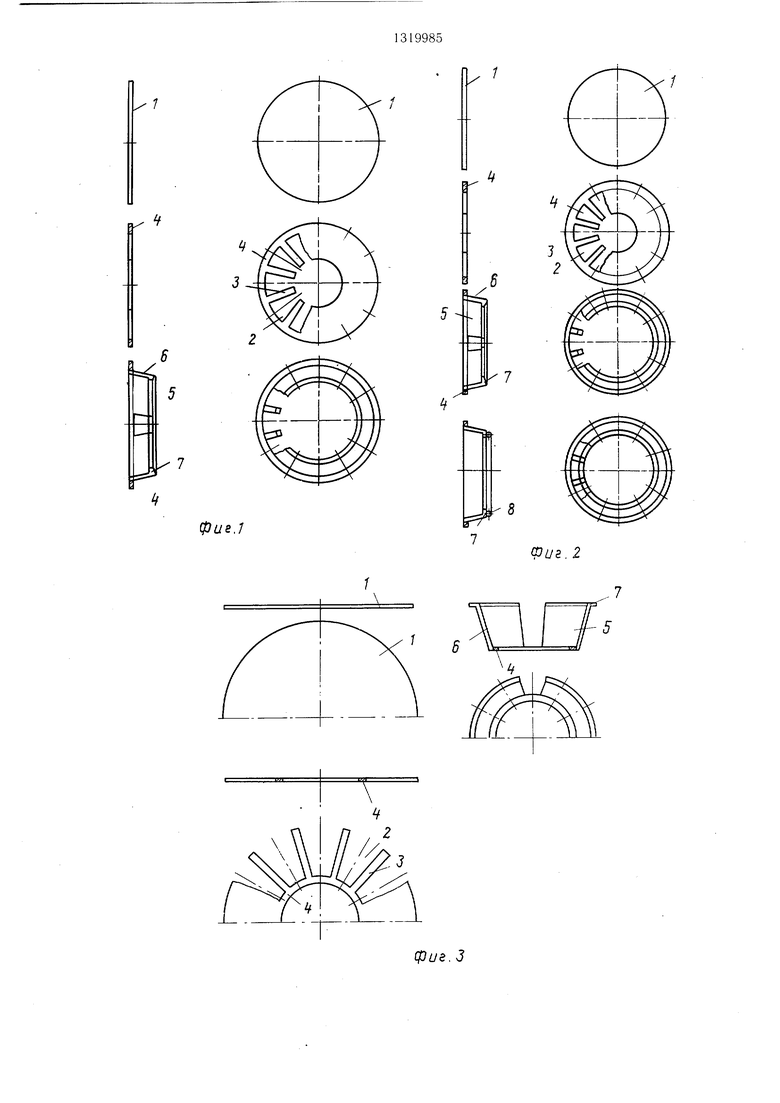

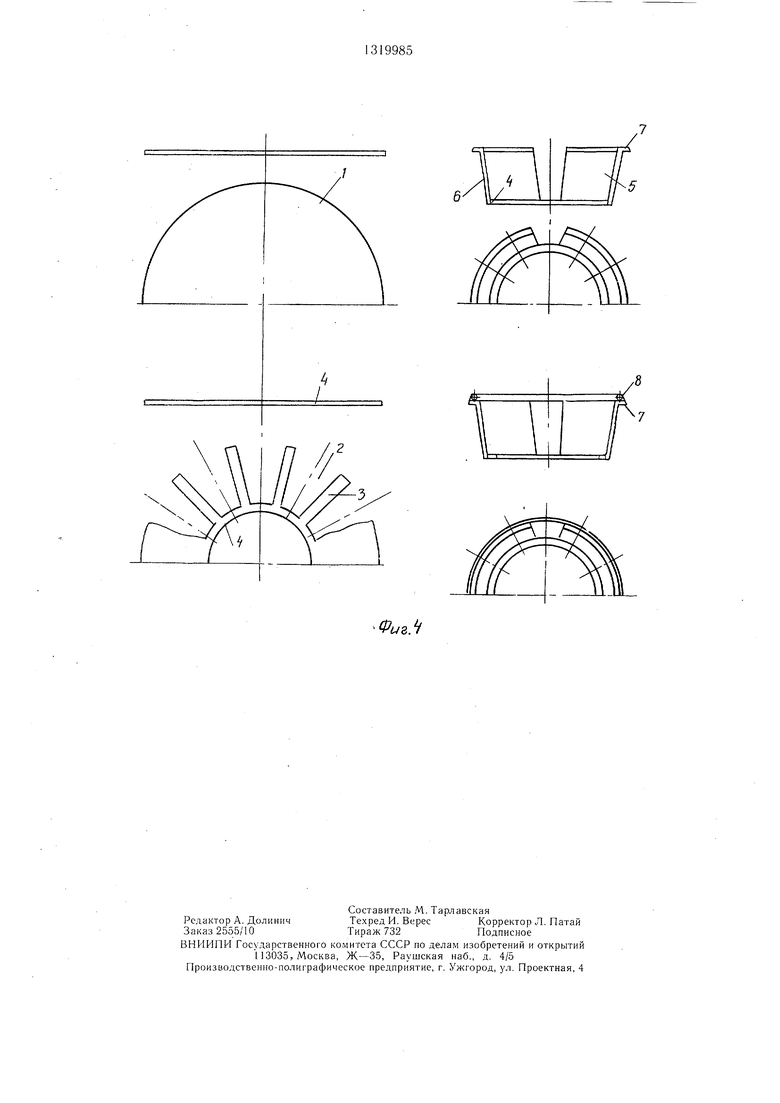

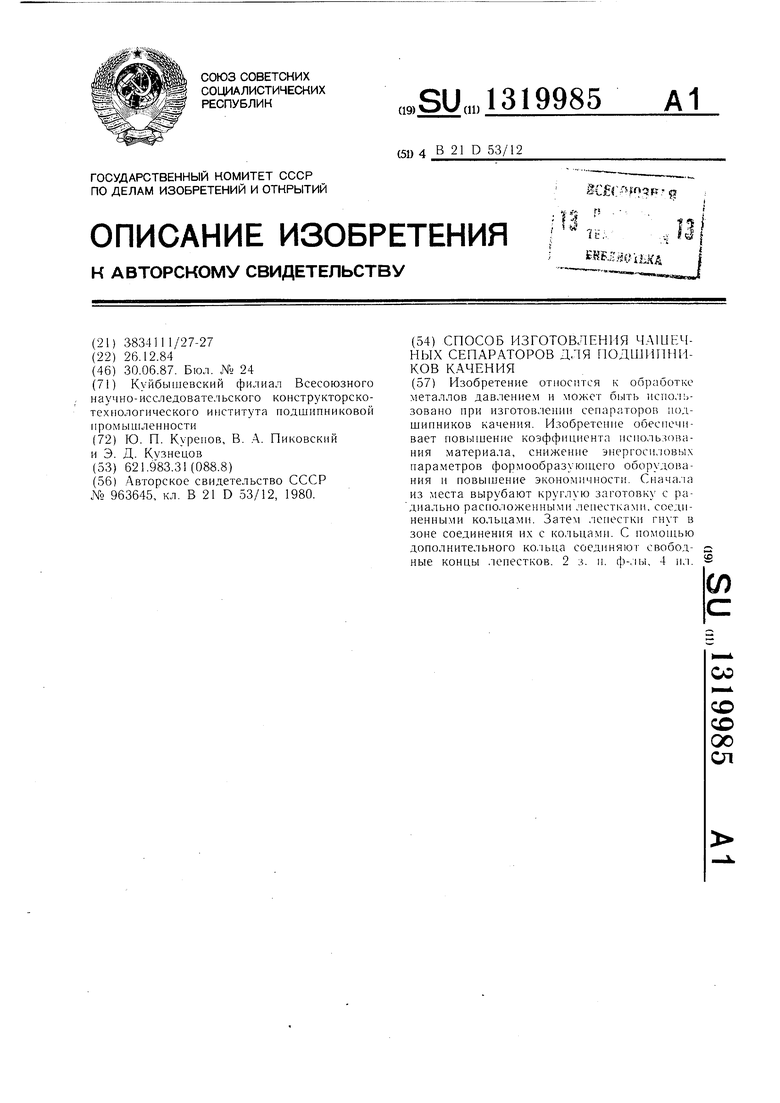

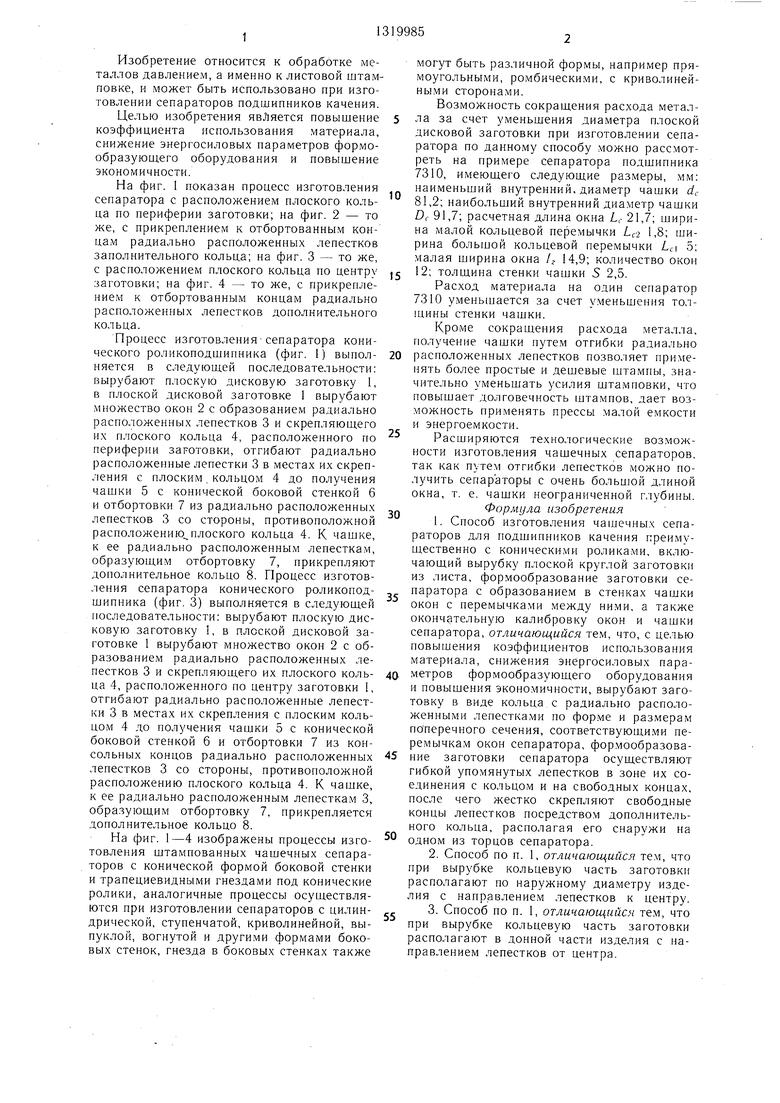

На фиг. 1 показан процесс изготовления сепаратора с расположением плоского кольца по периферии заготовки; на фиг. 2 - то же, с прикреплением к отбортованным кон- ца.м радиально расположенных лепестков заполнительного кольца; на фиг. 3 - то же, с расположением плоского кольца по центру заготовки; на фиг. 4 - то же, с прикреплением к отбортованным концам радиально расположенных лепестков дополнительного кольца.

Процесс изготовления-сепаратора конического роликоподшипника (фиг. 1) выполняется в следуюш.ей последовательности: вырубают плоскую дисковую заготовку 1, в плоской дисковой заготовке 1 вырубают множество окон 2 с образованием радиально расположенных лепестков 3 и скрепляющего их плоского кольца 4, расположенного по периферии заготовки, отгибают радиально расположенные лепестки 3 в местах их скрепления с плоским.кольцом 4 до получения чашки 5 с конической боковой стенкой 6 и отбортовки 7 из радиально расположенных лепестков 3 со стороны, противоположной расположению,,плоского кольца 4. К чашке, к ее радиально расположенным лепесткам, образующим отбортовку 7, прикрепляют дополнительное кольцо 8. Процесс изготовления сепаратора конического роликоподшипника (фиг. 3) выполняется в следующей последовательности: вырубают плоскую дисковую заготовку I, в плоской дисковой заготовке 1 вырубают множество окон 2 с об- разование.м радиально расположенных лепестков 3 и скрепляющего их плоского кольца 4, расположенного по центру заготовки 1, отгибают радиально расположенные лепестки 3 в местах их скрепления с плоским кольцом 4 до получения чащки 5 с конической боковой стенкой 6 и отбортовки 7 из консольных концов радиально расположенных лепестков 3 со стороны, противоположной расположению плоского кольца 4. К чашке, к ее радиально расположенным лепесткам 3, образующим отбортовку 7, прикрепляется дополнительное кольцо 8.

На фиг. 1-4 изображены процессы изготовления штампованных чашечных сепараторов с конической формой боковой стенки и трапециевидными гнездами под конические ролики, аналогичные процессы осуществляются при изготовлении сенараторов с цилиндрической, ступенчатой, криволинейной, выпуклой, вогнутой и другими формами боковых стенок, гнезда в боковых стенках также

5

0

5

0

5

а

5

0

5

могут быть различной формы, например прямоугольными, ромбическими, с криволинейными сторонами.

Возможность сокращения расхода металла за счет уменьшения диаметра плоской дисковой заготовки при изготовлении сепаратора по данному способу можно рассмотреть на примере сепаратора подшипника 7310, имеющего следующие размеры, мм: наименьший внутренний, диаметр чашки dc 81,2; наибольший внутренний диаметр чашки DC 91,7; расчетная длина окна L,- 21,7; ширина малой кольцевой перемычки Lc2 1,8; ширина большой кольцевой перемычки Ld 5; малая ширина окна /г 14,9; количество окон 12; толщина стенки чащки S 2,5.

Расход материала на один сепаратор 7310 уменынается за счет уменьшения тол- шины стенки чашки.

Кроме сокращения расхода металла, получение чашки путем отгибки радиально расположенных лепестков позволяет применять более простые и дешевые штампы, значительно уменьшать усилия штамповки, что повышает долговечность штампов, дает возможность применять прессы малой емкости и энергоемкости.

Расширяются технологические возможности изготовления чащечных сепараторов, так как путем отгибки лепестков можно получить сепараторы с очень большой длиной окна, т. е. чашки неограниченной глубины. Формула изобретения

1.Способ изготовления чашечных сепараторов для подшипников качения преимущественно с коническими роликами, включающий вырубку плоской круглой заготовки из листа, формообразование заготовки се- наратора с образованием в стенках чащки окон с перемычками между ни.ми, а также окончательную калибровку окон и чашки сепаратора, отличающийся тем, что, с целью повышения коэффициентов использования материала, снижения энергосиловых параметров формообразующего оборудования и повышения экономичности, вырубают заготовку в виде кольца с радиально расположенными лепестками по фор.ме и размерам поперечного сечения, соответствующими перемычкам окон сепаратора, формообразование заготовки сепаратора осуществляют гибкой упо.мянутых лепестков в зоне их соединения с кольцом и на свободных концах, после чего жестко скрепляют свободные концы лепестков посредством дополнительного кольца, располагая его снаружи на одном из торцов сепаратора.

2.Способ по п. 1, отличающийся тем, что при вырубке кольцевую часть заготовки располагают по наружному диаметру изделия с направлением лепестков к центру.

3.Способ по п. 1, отличающийся тем, что при вырубке кольцевую часть заготовки располагают в донной части изделия с направлением лепестков от центра.

фие.1

7

8

, 2

i/e, J

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых изделий | 1980 |

|

SU963645A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ ПОЛЫХ ИЗДЕЛИЙ С ПЛОСКИМ ФЛАНЦЕМ И ОТВЕРСТИЕМ В ДНЕ | 1991 |

|

RU2014929C1 |

| ЗАЖИМНОЙ ПАТРОН ДЛЯ ОБОЛОЧЕК И ДИСКОВ | 2008 |

|

RU2395371C1 |

| КОНИЧЕСКИЙ РОЛИКОПОДШИПНИК | 1998 |

|

RU2143617C1 |

| МЕТАЛЛИЧЕСКИЙ ШТАМПОВАННЫЙ СЕПАРАТОР КОНИЧЕСКОГО РОЛИКОПОДШИПНИКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2087766C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО КОЛЛЕКТОРА И ПРОВОДЯЩАЯ ЗАГОТОВКА ДЛЯ ПЛОСКОГО КОЛЛЕКТОРА | 2005 |

|

RU2361339C2 |

| Способ изготовления зубчатых колес | 1980 |

|

SU871939A1 |

| Металлопластмассовый сепаратор роликоподшипника | 1978 |

|

SU765541A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНОРУЧЬЕВЫХ ЦЕЛЬНОШТАМПОВАННЫХ ШКИВОВ | 1968 |

|

SU218798A1 |

| РОЛИКОВАЯ ОПОРА, ОСТАНОВ ОБРАТНОГО ХОДА И РОЛИКИ ЛЕНТОЧНОГО КОНВЕЙЕРА (ВАРИАНТЫ) | 1997 |

|

RU2136569C1 |

Изобретение относится к обработке металлов давлением н может быть использовано нри изготовлении сепараторов подшипников качения. Изобрете1П1е обеспечивает повьииение коэффициента использования материала, снижение энергоспловых параметров формообразующего оборудования и повышение экономичности. Сначала из места вырубают круглую заготовку с ра- диально расположенными лепестками, соединенными кольцами. Затем лепестки гнут в зоне соединения и.ч с кольцами. С иомошью дополнительного ко.чьца соединяют свободные концы ленестков. 2 з. п. ф-лы, 4 ил. € (Л оо со со 00 ел

Фиг.1

| Способ изготовления полых изделий | 1980 |

|

SU963645A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-06-30—Публикация

1984-12-26—Подача