(54) СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ КОЛЕС

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БОРТА ОТВЕРСТИЯ СЛОЖНОГО ПО ГЕОМЕТРИИ В ПЛАНЕ НА ДЕТАЛИ | 1994 |

|

RU2095176C1 |

| Заготовка зубчатого колеса | 1989 |

|

SU1639858A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ КОРПУСА РЕДУКТОРА И ЗУБЧАТЫХ КОЛЕС | 1989 |

|

RU2036362C1 |

| СТУПЕНЬ ПОГРУЖНОГО НАСОСА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2457364C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОЛЫХ ИЗДЕЛИЙ | 1990 |

|

RU2010646C1 |

| Способ штамповки полуторовых деталей | 1983 |

|

SU1162525A1 |

| Способ изготовления плоскихзАгОТОВОК из МЕТАлличЕСКОгОпОРОшКА | 1979 |

|

SU831365A1 |

| Способ совмещенной штамповки двух взаимовписывающихся деталей | 1985 |

|

SU1268249A1 |

| Фланец и способ штамповки фланца | 2015 |

|

RU2620535C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ДЕКОРАТИВНОГО КОРПУСА ИЗДЕЛИЯ | 2014 |

|

RU2594768C2 |

1

Изобретение относится к технологии изготовления зубчатых колес и может быть использовано при производстве цилиндрических и конических зубчатых колес с различной конфигурацией зуба.

Известен способ изготовления зубчатых 5 колес путем механической обработки заготовок, полученных штамповкой. По этому способу зубья нарезают на зубострогальных, зубофрезерных или зубодолбежных станках 1.

Однако, этот способ является малопроиз- водительным и связан с большим расходом металла в стружку, значительными затратами рабочего и станочного времени.

Для сокращения механической обработки и увеличения прочности заготовки зуб- ,, чатых колес изготавливают с зубьями горячим накатыванием, прессованием через фильеры или штамповкой 2.

Однако, получение таких заготовок связано с большим расходом металла при разрезании, например, на отдельные заготовки 20 прессованного профилированного прутка или удалении облоя и напуска со штамповки, а также с повышенным износом штампового и режуш,его инструмента (при обдирке заготовок).

Указанные способы не устраняют полностью черновую механическую обработку, технологические возможности их ограничены определенной конфигурацией колес и зубьев, точность невысока (10-И ст. точности по ГОСТу 1758-56).

Известен способ изготовления зубчатых колес, заключающийся в том, что колесо изготовляют вырубкой из листа плоских заготовок, соответствующих по форме сечению колеса плоскостью, перпендикулярной оси вращения, затем набирают пакет плоских заготовок, сдвигают рядом расположенные заготовки одну относительно другой на угол, обеспечивающий образование колеса заданного профиля, жестко соединяют заготовки и осуществляют чистовую обработку рабочих поверхностей. Жесткое соединение заготовок осуществляют склеиванием составами на основе эпоксидных смол или спеканием, а чистовую обработку ведут электрохимическим, гидроэрозионным методами или покрывая поверхности полимерными составами. Преимуществом этого способа является повышение производительности и упрощение технологии производства 3.

Однако, детали, изготовленные по этому способу, не могут быть использованы в ответственных тяжелонагруженных передачах, так как несущая способность их ограничена прочностью соединения заготовок. Контакт заготовок осуществляется по плоскости, площадь поверхности контакта ограничена. Снижается качество соединения и, как следствие, надежность детали - в случае расслоения хотя бы одной пары заготовок вся деталь становится неработоспособной.

Известен способ изготовления зубчатых колес, при котором собирают в пакет заготовки, вырубленные из листового проката, и по форме в плане соответствующие форме зубчатого колеса, перед сборкой, по меньщей мере, на первой заготовке формообразуют ступицу, наружный диаметр которой равен внутреннему диаметру последующей заготовки, а высота - не меньше суммы толщин последующих заготовок. Собранные заготовки жестко соединяют между собой 4.

Недостаток этого способа заключается в том, что листовой металл является, как известно, анизотропным, т.е. его механические свойства зависят от направления проката. Термообработка частично уменьщает эту анизотропию, однако .полностью не устраняеттекстура (ориентация зерен) остается соответствующей направлению проката. Особенно это обстоятельство существенно при производстве зубчатых колес - может случит: так, что часть зубьев будет набрана из заготовок, которые вырублены поперек проката и их прочность на 10-15% ниже, чем остальных, что ослабляет зубчатое зацепление в целом за счет неравнопрочности зубьев.

Целью изобретения является повыщение качества, надежности и несущей способности зубчатых колес.

Эта цель достигается тем, что согласно способу изготовления зубчатых колес, при котором из листового проката вырубают заготовки с наружным диаметром, соответствующим наружному диаметру зубчатого колеса, в центре каждой образуют отверстие, набирают несколько заготовок, сумма толщин которых соответствует толщине получаемого колеса, по меньщей мере на первой заготовке в центральной части формуют борт, наружный диаметр которого равен внутреннему диаметру следующей заготовки, а высота не меньще суммы толщин следующих заготовок, собирают заготовки в пакет и жестко соединяют их между собой, причем во всех заготовках вырубают зубья, перед сборкой на каждой заготовке намечают направление проката, набирают количество заготовок, кратное числу зубьев, колеса, в процессе сборки пакета совмещаю заготовки по направлению проката, а затем

поворачивают каждую последующую заготовку относительно предыдущей- на один зуб. Формование борта может быть осуществлено вытяжкой с последующим отделением

дна полученной заготовки, а вырубка зубьев - после вытяжки.

Перед формованием борта на заготовке может быть осуществлена вырубка зубьев и центрального отверстия, а формование борта - отбортовкой этого отверстия.

Отбортовка может быть осуществлена в процессе сборки заготовок в пакет.

Направление проката может быть намечено на заготовках кернением в процессе вырубки заготовок.

Жесткое соединение заготовок, собранных в пакет, может быть осуществлено диффузорной сваркой в вакууме.

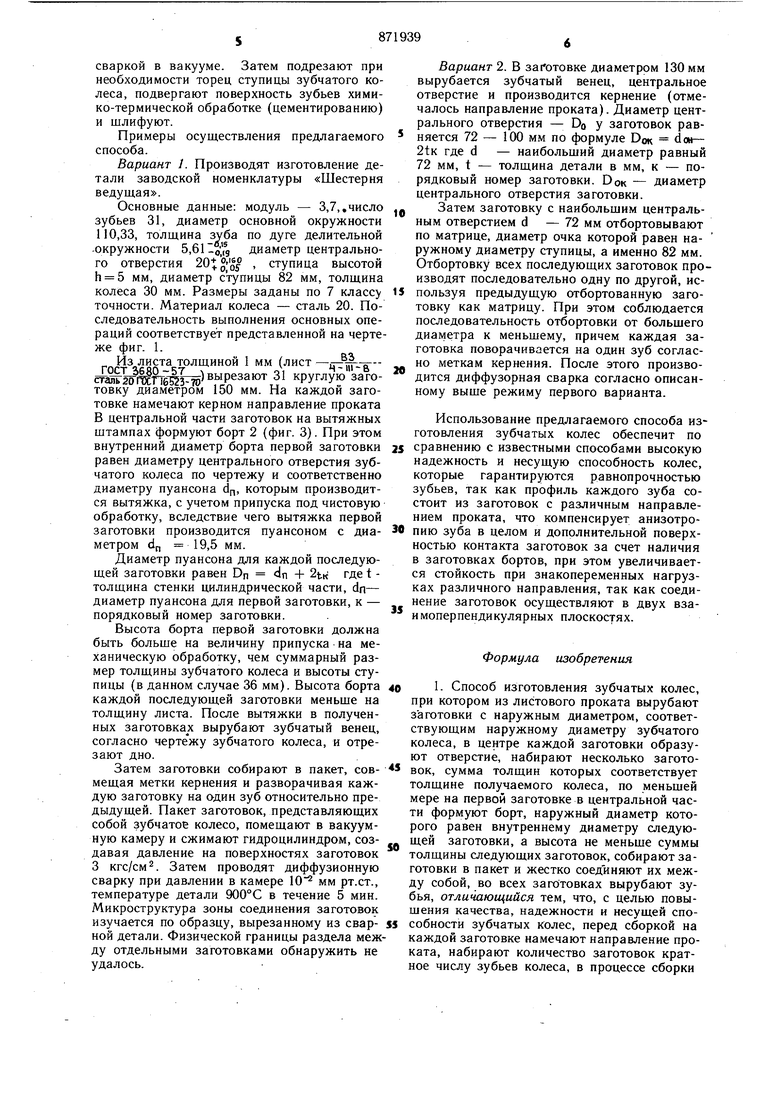

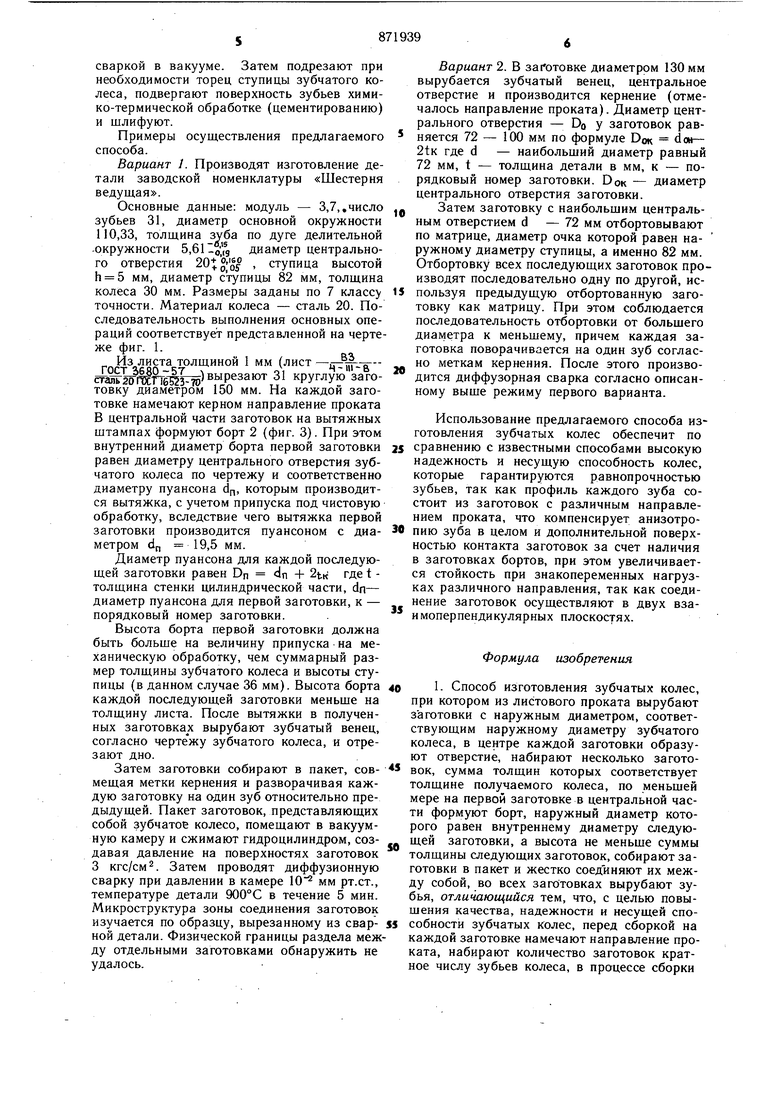

На фиг. 1 изображена вырубленная из листового проката заготовка в плане; на фиг. 2 - осевое сечение зубчатого колеса;

на фиг. 3 - заготовка с бортом после вытяжки; на фиг. 4 - та же заготовка после отрезки дна; на фиг. 5 - заготовка перед отбортовкой отверстия; на фиг. б - заготовка с бортом, полученным отбортовкой.

Позицией 1 обозначена плоская заготовка, поз. 2 - борт, поз. 3 - собранный пакет заготовок.

По предложенному способу вырубкой из листа получают плоские заготовки. 1. На каждой заготовке 1, например кернением в

0 процессе вырубки, намечают направление проката. Количество заготовок получают кратным числу зубьев колеса. В центре заготовок образуют борт 2. Формование борта 2 осуществляют либо вытяжкой с последующим отделением дна (фиг. 3 л 4), либо от5 бортовкой предварительно выполненного на заготовке отверстия (фиг. 5 и 6). Получение борта вытяжкой целесообразно при изготовлении колес с щироким венцом и больщой высотой ступицы. В этом случае профиль зубчатого венца вырубают во фланце заготовки после вытяжки.

В обоих случаях наружный диаметр борта 2 каждой заготовки 1 должен быть равен внутреннему диаметру борта следующей заготовки в пакете 3, а высота борта 2 должна быть не меньще суммы толщин последующих заготовок.

При сборке заготовок 1 в пакет 3 заготовки совмещают по направлению проката, а затем поворачивают каждую последующую заготовку относительно предыдущей на один зуб. В случае оформления борта отбортовкой операция отбортовки может быть осуществлена в процессе сборки заготовок 1 в пакет 3. При этом полость предыдущей заготовки служит матрицей для последующей

5 заготовки и обеспечивается гарантированный натяг рядом расположенных бортов. Жесткое соединение заготовок 1, собранных в пакет 3, осуществляют диффузионной

сваркой в вакууме. Затем подрезают при необходимости торец ступицы зубчатого колеса, подвергают поверхность зубьев химико-термической обработке (цементированию) и шлифуют.

Примеры осуществления предлагаемого способа.

Вариант 1. Производят изготовление детали заводской номенклатуры «Шестерня ведущая.

Основные данные: модуль - 3,7,.число зубьев 31, диаметр основной окружности 110,33, толщина зуба по дуге делительной -окружности 5,61Ioi i9 диаметр центрального отверстия , ступица высотой h 5 мм, диаметр ступицы 82 мм, толщина колеса 30 мм. Размеры заданы по 7 классу точности. Материал колеса - сталь 20. Последовательность выполнения основных операций соответствует представленной на чертеже фиг. 1. ГОСТ 680- 5™ ™° мм (лист-.-g ст&ЖГ1б1 1Р °Л РУ- У« °товку диаметром 150 мм. На каждой заготовке намечают керном направление проката В центральной части заготовок на вытяжных штампах формуют борт 2 (фиг. 3). При этом внутренний диаметр борта первой заготовки равен диаметру центрального отверстия зубчатого колеса по чертежу и соответственно диаметру пуансона dp, которым производится вытяжка, с учетом припуска под чистовую обработку, вследствие чего вытяжка первой заготовки производится пуансоном с днаметром df, 19,5 мм.

Диаметр пуансона для каждой последующей заготовки равен Dn dn + 2tK где t толщина стенки цилиндрической части, dn- диаметр пуансона для первой заготовки, к - порядковый номер заготовки.

Высота борта первой заготовки должна быть больше на величину припуска на механическую обработку, чем суммарный размер толщины зубчатого колеса и высоты ступицы (в данном случае 36 мм). Высота борта каждой последующей заготовки меньше на толщину листа. После вытяжки в полученных заготовках вырубают зубчатый венец, согласно чертежу зубчатого колеса, и отрезают дно.

Затем заготовки собирают в пакет, совмещая метки кернения и разворачивая каждую заготовку на один зуб относительно предыдущей. Пакет заготовок, представляющих собой зубчатое колесо, помещают в вакуумную камеру и сжимают гидроцилиндром, создавая давление на поверхностях заготовок 3 кгс/см2. Затем проводят диффузионную сварку при давлении в камере 10 мм рт.ст., температуре детали 900°С в течение 5 мин. Микроструктура зоны соединения заготовок изучается по образцу, вырезанному из сварной детали. Физической границы раздела между отдельными заготовками обнаружить не удалось.

Вариант 2. В заготовке диаметром 130 мм вырубается зубчатый венец, центральное отверстие и производится кернение (отмечалось направление проката). Диаметр центрального отверстия - DO у заготовок равняется 72 - 100 мм по формуле DOK doH- 2tK где d - наибольщий диаметр равный 72 мм, t - толщина детали в мм, к - порядковый номер заготовки. DOK - диаметр центрального отверстия заготовки.

Затем заготовку с наибольшим центральным отверстием d - 72 мм отбортовывают по матрице, диаметр очка которой равен наружному диаметру ступицы, а именно 82 мм. Отбортовку всех последующих заготовок производят последовательно одну по другой, используя предыдущую отбортованную заготовку как матрицу. При этом соблюдается последовательность отбортовки от большего диаметра к меньшему, причем каждая заготовка поворачивается на один зуб согласно меткам кернения. После этого производится диффузорная сварка согласно описанному выше режиму первого варианта.

Использование предлагаемого способа изготовления зубчатых колес обеспечит по сравнению с известными способами высокую надежность и несущую способность колес, которые гарантируются равнопрочностью зубьев, так как профиль каждого зуба состоит из заготовок с различным направлением проката, что компенсирует анизотропию зуба в целом и дополнительной поверхностью контакта заготовок за счет наличия в заготовках бортов, при этом увеличивается стойкость при знакопеременных нагрузках различного направления, так как соединение заготовок осуществляют в двух взаимоперпендикулярных плоскостях.

Формула изобретения

совмещают заготовки по направлению проката, а затем поворачивают каждую последующую заготовку относительно предыдущей на один зуб.

Источники информации, принятые во внимание при экспертизе

М., , с. 152.

1|гЛ

Авторы

Даты

1981-10-15—Публикация

1980-01-25—Подача