Изобретение относится к обработке металлов давлением и наиболее эффективно может быть использовано при горячей многоступенчатой пластической деформации до- и заэвтектоидных ст алей, например при прокатке, ковке прессовании и т.д.

Целью изобретения является снижение обезуглероженности поверхности повьшение технологической пластичности и исклю 1ение возможности образования карбидной сетки.

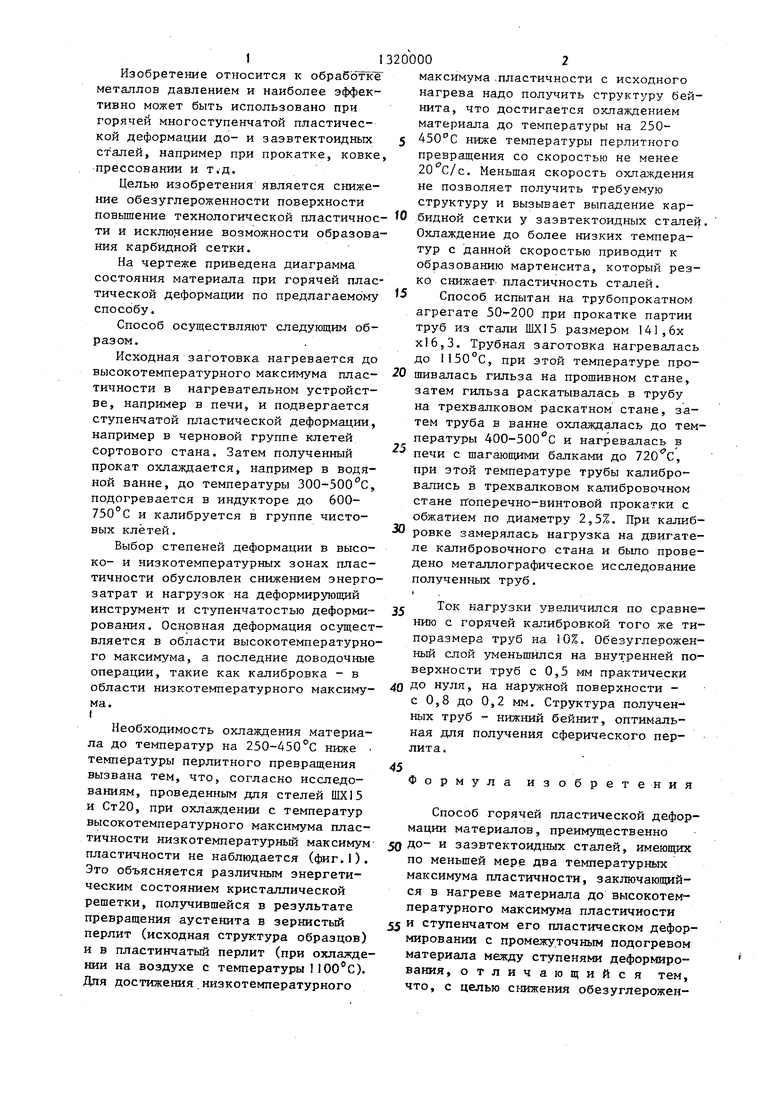

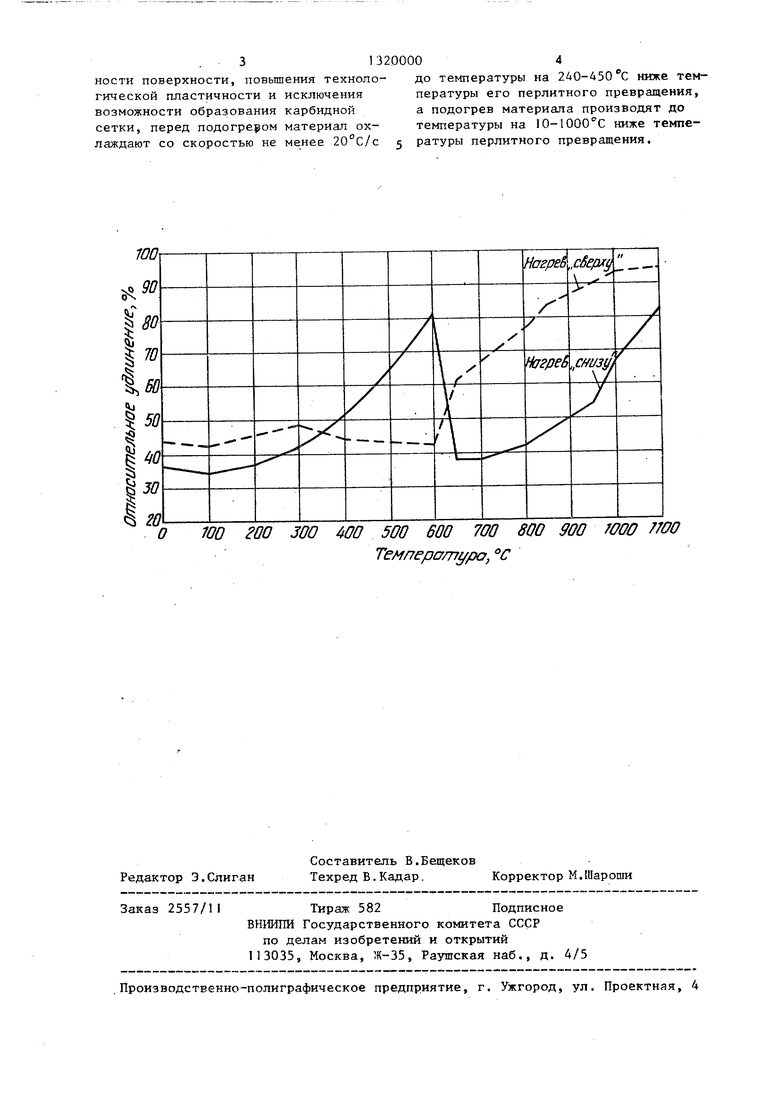

На чертеже приведена диаграмма состояния материала при горячей пластической деформации по предлагаемо му способу.

Способ осуществляют следующим образом.

Исходная заготовка нагревается до высокотемпературного максимума пластичности в нагревательном устройстве, например в печи, и подвергается ступенчатой пластической деформации, например в черновой группе клетей сортового стана. Затем полученный прокат охлаждается, например в водяной ванне, до температуры 300-500 С, подогревается в индукторе до 600- 750°С и калибруется в группе чистовых клетей.

Выбор степеней деформации в высоко- и низкотемпературных зонах пластичности обусловлен снижением энергозатрат и нагрузок на деформирующий инструмент и ступенчатостью деформирования. Основная деформация осуществляется в области высокотемпературного максимума, а последние доводочные операции, такие как калибровка - в области низкотемпературного максимума. I

Необходимость охлаждения материала до температур на 250-450 С ниже тe mepaтypы перлитного превращения вызвана тем, что, согласно исследованиям, проведенным для стелей 111X15 и Ст20, при охлаждении с температур высокотемпературного максимума пластичности низкотемпературный максимум пластичности не наблюдается (фиг.1). Это объясняется различным энергетическим состоянием кристаллической решетки, получившейся в результате превращения аустенита в зернистый перлит (исходная структура образцов) и в пластинчатый перлит (при охлаждении на воздухе с температуры 1 ). Для достижения,низкотемпературного

максимума .пластичности с исходного нагрева надо получить структуру бей- нита, что достигается охлаждением материала до температуры на 250450 С ниже температуры перлитного превращения со скоростью не менее . Меньшая скорость охлаждения не позволяет получить требуемую структуру и вызывает выпадение карбидной сетки у заэвтектоидных сталей, Охлаждение до более низких температур с данной скоростью приводит к образованию мартенсита, который резко снижает пластичность сталей.

Способ испытан на трубопрокатном агрегате лри прокатке партии труб из стали Ж15 размером 141,6х х16,3. Трубная заготовка нагревалась до 1150°С, при этой температуре прошивалась гильза на прошивном стане, затем гильза раскатывала сь в трубу на трехвалковом раскатном стане, затем труба в ванне охлаждалась до температуры 400-500 С и нагревалась в

печи с шагающими балками до 720 С, при этой температуре трубы калибровались в трехвалковом калибровочном стане п оперечно-винтовой прокатки с обжатием по диаметру 2,5%. При калиб

ровке замерялась нагрузка на двигателе калибровочного стана и бьто проведено металлографическое исследование

полученных труб.

I ,

Ток нагрузки увеличился по сравне- 1шю с горячей калибровкой того же типоразмера труб на 10%. Обезуглерожен- ный слой уменьшился на внутренней поверхности труб с 0,5 мм практически

до нуля, на наружной поверхности - с 0,8 до 0,2 мм. Структура ползучен- ных труб - нижний бейнит, оптимальная для получения сферического перлита.

Формула изобретения

Способ горячей пластической деформации материалов, преимущественно

до- и заэвтектоидных сталей, имеющих по меньшей мере два температурных максимума пластичности, заключающийся в нагреве материала до высокотемпературного максимума пластичности

и ступенчатом его пластическом деформировании с промежуточным подогревом материала между ступенями деформирования, отличающийся тем, что, с целью снижения обезуглероженности поверхности, повьшения технологической пластичности и исключения возможности образования карбидной сетки, перед подогревом материал охлаждают со скоростью не менее 20°С/с

до температуры на ZAO-ASO C ниже температуры его перлитного превращения, а подогрев материала производят до температуры на 10-1000 С ниже температуры перлитного превращения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАРОПЕРЕГРЕВАТЕЛЬНЫХ ТРУБ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2002 |

|

RU2218428C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ И СПЛАВОВ | 2007 |

|

RU2355784C1 |

| Способ термомеханической обработки конструкционных сталей | 1990 |

|

SU1763497A1 |

| Способ производства высокопрочных низколегированных стальных труб | 1990 |

|

SU1811925A1 |

| Способ производства подката из заэвтектоидных сталей в бунтах большой массы | 1989 |

|

SU1775195A1 |

| Способ обработки высокоуглеродистых сплавов | 1990 |

|

SU1759905A1 |

| Способ производства проката | 1986 |

|

SU1404126A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 1991 |

|

RU2023026C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНЫХ ПОЛОС И ЛИСТОВ | 1999 |

|

RU2224605C2 |

| СПОСОБ ПРОИЗВОДСТВА ФАСОННЫХ ПРОФИЛЕЙ ВЫСОКОЙ ТОЧНОСТИ | 1997 |

|

RU2117055C1 |

Изобретение относится к обработке металлов давлением. Изобретение позволяет снизить окалинообразо- вание и повысить технологическую пластичность при горячей обработке до- и заэвтектоидных сталей .за счет того, что материал перед подогревом до температурного диапазона низкотемпературного максимума Ш1а.стичнос- ти охлаждают со скоростью не менее 20°С/с до температуры на 240-450 С ниже температуры его перлитного превращения, а подогрев материала производят до температуры на 10-100 С ниже температуры перлитного превращения . 1 ил,

О ЮО гОО 300 WO SOO бОО 700 800 900 ЮОО 7700

Темпера/т71/ро, °С

Редактор Э.Слиган

Составитель В.Бещеков

Техред В.Кадар. Корректор М.Шароши

Заказ 2557/1I

Тираж 582Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Производство труб | |||

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1987-06-30—Публикация

1985-10-08—Подача