Изобретение относится к сварочному производству, а именно к способам управления процессами контактной свар ки давлением$ и может быть использовано в оборудовании контактной -свар- ки для изготовления ответственных Сварных конструкций из легких слла- Вов, сталей и цветных металлов.

Целью изобретения является повышение качества сварного соединенияе

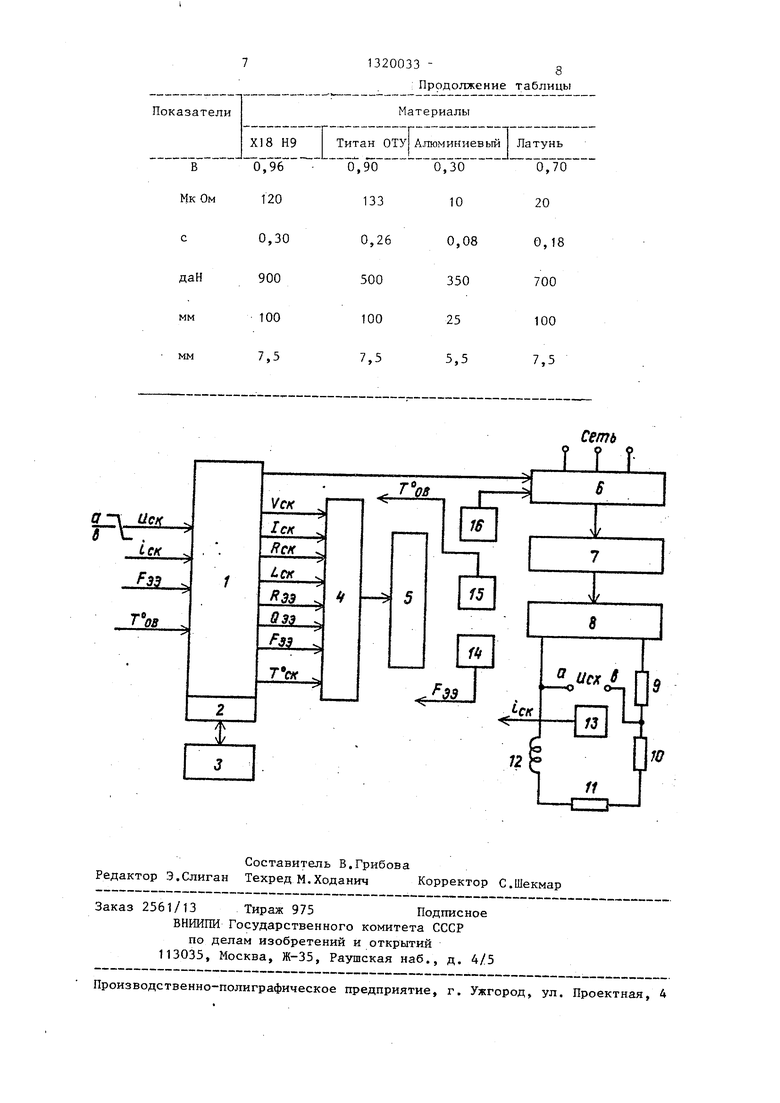

На чертеже показана блок-схема устройства для управления и контроля процессом контактной сварки,

В современном сварочном производстве для изготовления ответственных сварных конструкций применяются сварочные машины с системами управления основанными на использовании способов жесткого программного управления процессом сварки с автоматической компенсацией5 при воздействии внешних возмущений, отдельных параметров установленного режима, сварки. Известно применение математических моделей для прогнозирования качества сварных соединений. Наиболее эффективны детерминированные модели, отображающие физическую сущность сварочного процесса, построения с использованием дифференциальных уравнений теплопро- водности и злектрического потенциала,, а также учитывающие влияние дистабилизируюпщх факторов, имеющих место при эксплуатации сварочного оборудования в промышленности,

Обычно качество сварного соединения оценивается по размерам сварного ядра. Результирующая ошибка предсказания этого параметра определяется погрешностью вычисления, обусловлен- ной не полным соответствием математического описания модели реальному процессу, ошибками измерений параметров режима сварки и электросварочного оборудования, погрешностью вычислений.

При использовании в качестве управляющего параметра напряжения, действующего на сварочном контуре, результирующая ошибка сводится к мини- муму.

Действительно напряжение U. может быть измерено с точностью до пятого знака. Современные датчики тока, например с использованием эффек- та Холла, обеспечивают погрешность измерений около однол- о процента.Большинство параметров, необходимых для построения детерминированной моде-гш

вычисляются с использованием U. и 1(-ц. по точным математическим формулам, например сопротивление сварочUCK

-т--, индуктивного контура R,..,

ck

ск

ность сварочного контура L(.,

J

где Т- время нарастания тока i до величины 0,632 его установившегося значения, напряжения электрод - электрод и, UcK-ici - ck LcK

d icK

33 CK СК СК jj s

Противление электрод - электрод иээ

энергия, выделяемая в зоне

ск

сварка - сварка (тепловлажение) Q

-се

ко

0,24 5 Ugj- ICK- dt и др.

Важным параметром математической модели является отношение полного сопротивления сварочной машины к сопротивлению свариваемой детали,

, так как оно определяет устойчи- . 39

вость сварочного процесса при износе рабочих поверхностей электродов и изменениях величины сварного давления Pgg за счет проявления эффекта саморегулирования процесса сварки,т.е. автоматического возрастания сварочного тока за счёт увеличения площади контактов электродов с изделием. Однако для большинства сварочных машин этот эффект проявляется нёдоста-

ZH

точно, так как

больше необходи-ЭЭ

мого.

Этот недостаток сварочньпс машин можно исправить за счет применения систем управления с обратными связями, -однако такие системы работают неустойчиво из-за нестабильности эквивалентного значения z сварочной цепи машины,

При использовании в качестве управляющего параметра Ugj эта проблема решается, так как вместо z используются сварочного контура, параметры которого зависят только от температуры его нагрева, что поддается контролю и учитывается изменением уставки Up, ,

Рассмотренные особенности получения исходных данных для построения математической модели обеспечивают ей высокую адаптичность с реальным процессом,

В качестве конструкций для реализации способа приняты машина для

точечной сварки постоянным током типа МТВ-4802 и микроэвм типа В7.

Установка состоит из микроЭБМ 1 с ее пультом 2 управления, пульта 3 управления сварочной машины, диспле 4 и печатающего устройства 5.

Сварочная машина содержит управляемый угол включения тиристоров о контактов 6, трехфазный сварочный трансформатор 7, силовой выпрямитель 8 с его внутренним сопротивлением R 9, сварочный контур с сопротивлением RCK 10, сопротивление детали RJJ 11, индуктивность L 12, датчик 13 тока, датчик 14 усилия сжтия электродов, датчик 15 температуры охлаждающей сварочный контур вод и датчик 16 педали.

Для работы системы в микроЭВМ ввдятся следующие параметры: напряжение, пропорциональное напряжению сети, питающей сварочную машину, напржение установки сварочного контура и„„ , напряжение с датчика тока i

-., , напряжение с датчика

СЛ

ожидаемые значения напряжения

ск и

противления электрод - электрод

и и,- (находятся из технологических

Э J

таблиц или из эксперимента), напряжения с датчиков на электродах Fjj и температуры охлаждающей воды , данные регулировочных и нагрузочных характеристик выпрямителя 8 по ступеням сварочного трансформатора 7, параметры необходимого режима сварки и допустимые их отклонения, ко-- торые выбираются из памяти ЭВМ или набираются с пульта 1.

Микроэвм обрабатывают введенные данные и фиксируют их в программе, в том числе и начальные углы d включения тиристоров силового выпрямителя. Ступень трансформатора включается вручную. При первом включени сварочной машины -микроЭВМ вьщает программу для вычисления параметров сва рочного контура. Для этого сварочна машина включается в режиме коротког замыкания электродов.

С целью предупреждения смятия рабочих поверхностей электродов программа предусматривает уменьшение усилия электродов, времени включени сварочного тока и напряжения на сварочном контуре в определенных соотношениях к рабочему режиму. В процессе работы эта программа периоди- чески повторяется с целью исключени погрешностей измерений от нагрева мтериала сварочного контура путем ав

томатического и.,„ . После

o

15

0

5

0

35

0 емого

изменения установки (, . jiiu. завершения этой операции микроэвм каждый раз вьщает программу на рабочий режим и контролирует работу сварочной установки выдачей нужной информации на дисплей и печать, сигнализирует о недоступных отклонениях в ее работе и диагностирует их причины.

Основные технические данные сварочной машины следующие. Силовой выпрямитель шестифазный, выполнен из шести диодов Д253-4000. Выпрямительный блок расположен непосредственно на трансформаторе. Сварочный контур имеет номинальный вылет и раствор соответственно 500 и 150 мм. Сопротивление сварочного контура при 29 С 33,5 Мк Ом. Токи короткого замыкания по ступеням трансформатора составляют соответственно 14 кА, 20 кА, 27 кА и 39 кА. Эквивалентное сопротивление по ступеням трансформатора 92; 91, 99 и 85 Мк Ом. Мощность машины при сварке жаропрочной стали толщиной 2,5+2,5 мм на IV ступени составляет 45 кВА. Кратковременная производительность 90 сварок в минуту.

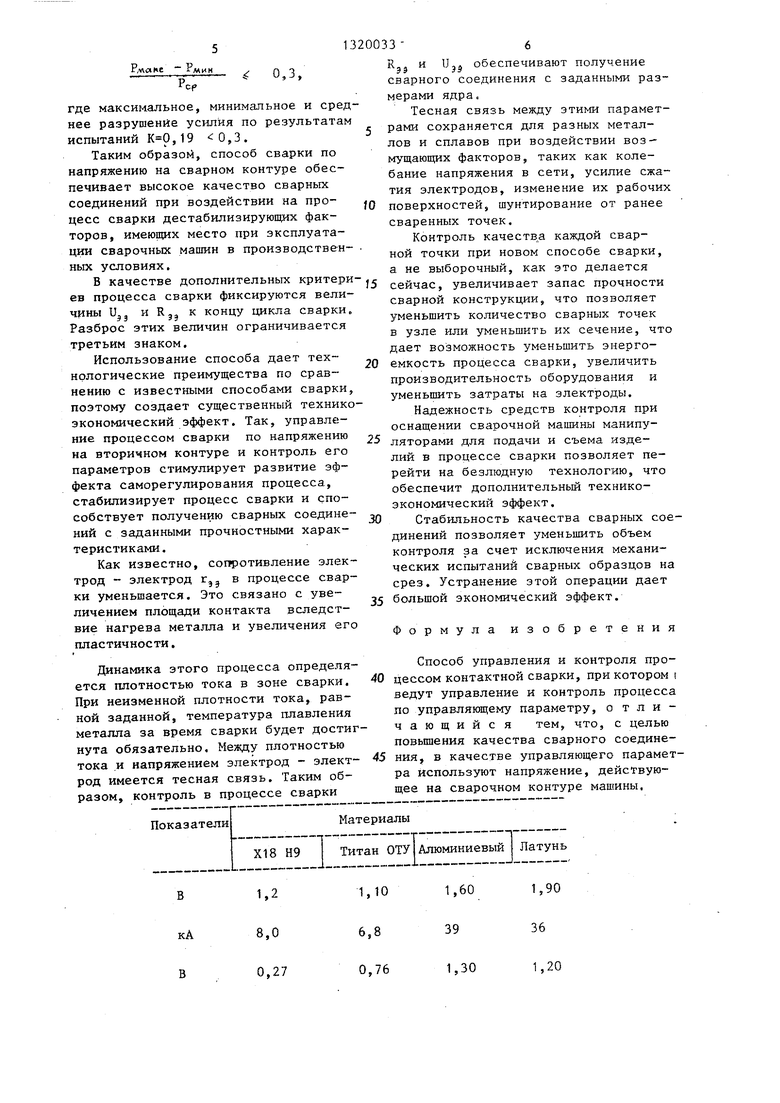

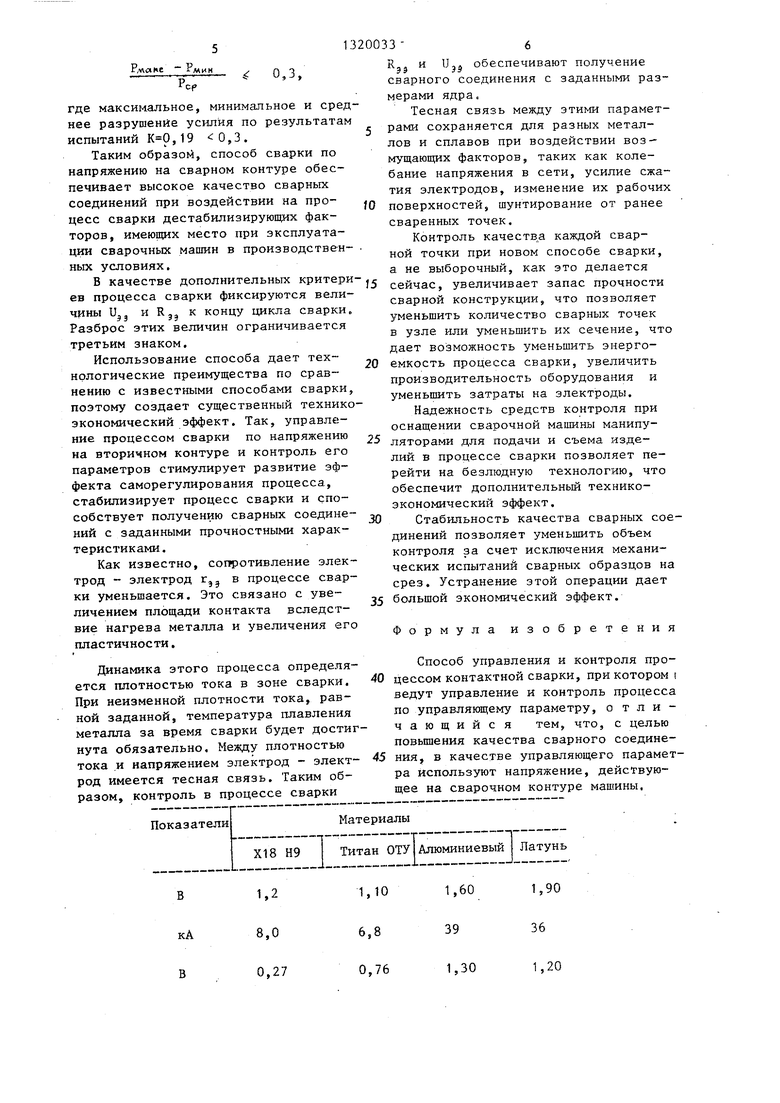

Данные по сварке образцов приведены Б таблице (толш;ина, мм, 2,0+ + 2,0).

Сварка производится на стандартных образцах при воздействии на процесс сварки следующих дистабилизи- рующих факторов: изменение напряжения в питающей сети на +10 и -15%, изменение сварочного усилия на +20%, изменении радиуса электродов на +25%, шунтирование с постановкой второй точки на расстоянии 20 мм.

Управление процессом сварки осуществляется по напряжению на сварочном контуре, которое устанавливается в соответствии с параметрами сварива- материала и экспериментальными

емого

данными. Заданное значение V поддерживается системой обратной связи по отклонению микроЭВМ машины с точностью ±1%. Качество сварных соединений определяется по величине разрушающего усилия.

Разброс результатов механических испытаний на срез, характеризующих стабильность процесса сварки, определяется из серии по 10 образцов для каждого сочетания материалов.

По существующим нормам разброс прочности должен удовлетворять условию

Рмскке РМИН

Г

0,3,

Ср

где максимальное, минимальное и среднее разрушение усилия по результатам испытаний ,19 0,3.

Таким образой, способ сварки по напряжению на сварном контуре обеспечивает высокое качество сварных соединений при воздействии на процесс сварки дестабилизирующих факторов, имеющих место при эксплуатации сварочных машин в производствен- . ных условиях.

RJJ и Uj обеспечивают получение сварного соединения с заданными размерами ядра.

Тесная связь между этими парамет- 5 рами сохраняется для разных металлов и сплавов при воздействии возмущающих факторов, таких как колебание напряжения в сети, усилие сжатия электродов, изменение их рабочих fO поверхностей, шунтирование от ранее сваренных точек.

Контроль качеств а каждой сварной точки при новом способе сварки,

а не выборочный, как это делается В качестве дополнительных критери- -ев процесса сварки фиксируются величины и,- и R-, к концу цикла сварки.

33 у у

Разброс этих величин ограничивается третьим знаком.

Использование способа дает технологические преимущества по сравнению с известными способами сварки, поэтому создает существенный технико- экономический эффект. Так, управление процессом сварки по напряжению на вторичном контуре и контроль его параметров стимулирует развитие эффекта саморегулирования процесса, стабилизирует процесс сварки и способствует получению сварных соединений с заданными прочностными характеристиками.

Как известно, сопротивление электрод - электрод Tjj в процессе сварки уменьшается. Это связано с увеличением площади контакта вследствие нагрева металла и увеличения его пластичности.

Динамика этого процесса определяется плотностью тока в зоне сварки. При неизменной плотности тока, равной заданной, температура плавления металла за время сварки будет достигнута обязательно. Между плотностью

25

, увеличивает запас прочности сварной конструкции, что позволяет уменьшить количество сварных точек в узле или уменьшить их сечение, что дает возможность уменьшить энерго- 20 емкость процесса сварки, увеличить производительность оборудования и уменьшить затраты на электроды.

Надежность средств контроля при оснащении сварочной машины манипуляторами для подачи и съема изделий в процессе сварки позволяет перейти на безлюдную технологию, что обеспечит дополнительный технико- экономический эффект.

Стабильность качества сварных соединений позволяет уменьшить объем контроля за счет исключения механических испытаний сварных образцов на срез. Устранение этой операции дает 35 большой экономический эффект.

Формула изобретения

Способ управления и контроля про- 40 цессом контактной сварки, при котором ведут управление и контроль процесса по управляющему параметру, отличающийся тем, что, с целью повьш ения качества сварного соедине30

тока и напряжением электрод - элект- 5 ния, в качестве управляющего парамет- род имеется тесная связь. Таким об- ра используют напряжение, действую- разом, контроль в процессе сварки щее на сварочном контуре машины.

33-6

RJJ и Uj обеспечивают получение сварного соединения с заданными размерами ядра.

Тесная связь между этими парамет- рами сохраняется для разных металлов и сплавов при воздействии возмущающих факторов, таких как колебание напряжения в сети, усилие сжатия электродов, изменение их рабочих поверхностей, шунтирование от ранее сваренных точек.

Контроль качеств а каждой сварной точки при новом способе сварки,

а не выборочный, как это делается

, увеличивает запас прочности сварной конструкции, что позволяет уменьшить количество сварных точек в узле или уменьшить их сечение, что дает возможность уменьшить энерго- емкость процесса сварки, увеличить производительность оборудования и уменьшить затраты на электроды.

Надежность средств контроля при оснащении сварочной машины манипуляторами для подачи и съема изделий в процессе сварки позволяет перейти на безлюдную технологию, что обеспечит дополнительный технико- экономический эффект.

Стабильность качества сварных соединений позволяет уменьшить объем контроля за счет исключения механических испытаний сварных образцов на срез. Устранение этой операции дает большой экономический эффект.

Формула изобретения

Способ управления и контроля про- цессом контактной сварки, при котором ведут управление и контроль процесса по управляющему параметру, отличающийся тем, что, с целью повьш ения качества сварного соедине

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГУЛИРОВАНИЯ И КОНТРОЛЯ ПРОЦЕССА КОНТАКТНОЙ СВАРКИ | 1999 |

|

RU2164846C1 |

| Многоэлектродная машина для контактной сварки | 1989 |

|

SU1682086A1 |

| Устройство для управления процессом контактной точечной сварки | 1990 |

|

SU1743766A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО ИЗМЕРЕНИЯ И РЕГУЛИРОВАНИЯ ТЕПЛОВЫДЕЛЕНИЯ ПРИ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКЕ | 2005 |

|

RU2311273C2 |

| Система управления поточной линией контактной сварки | 1980 |

|

SU946853A1 |

| Способ регулирования контактной точечной сварки | 1975 |

|

SU647083A1 |

| Система для управления процессом контактной точечной и шовной сварки | 1987 |

|

SU1511039A1 |

| Способ контроля качества торцовой поверхности микросварочного расщепленного электрода | 1981 |

|

SU996136A1 |

| СПОСОБ ИЗМЕРЕНИЯ СВАРОЧНОГО ТОКА | 2009 |

|

RU2424096C1 |

| Устройство для исследования сварочных процессов | 1982 |

|

SU1058729A1 |

Изобретение относится к сварочному производству, а именно к способам управления процессами контактной сварки давлением, и может быть использовано в оборудовании контактной сварки для изготовления ответственных сварных конструкций из легких сплавов сталей и цветных металлов. Изобретение позволяет повысить качество сварного соединения. В качестве управляющего параметра используется на- пряжение, действующее на сварочном контуре машины, что позволяет вычислить по результатам измерения электрических параметров сварочного контура, в частности, напряжения U между электродами, обладающего прямой связью с качеством сварки. Такой метод получения информации не требует применения ненадежных в эксплуатации датчиков, измеряющих напряжение , что упрощает наладку системы управления и контроля, повьш1ает точность вычислений и качество сварки. 1 ил, 1 табл. СО ND О О со со

| Патон Б.Е., Лебедев В.К | |||

| Энергооборудование для контактной сварки | |||

| М.: Машиностроение, 1969, с | |||

| Способ закалки пил | 1915 |

|

SU140A1 |

| и др | |||

| Контроль точечной и роликовой сварки | |||

| М.: Машиностроение, 1973, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Archer G.R | |||

| New System for auto- matic feedbock control for resis- tans roelding | |||

| Welding Journal,1960, № 4, p | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1987-06-30—Публикация

1985-01-04—Подача