проводника и по величине измеренной деформации судят об изменении качества торцовой проверхности электрода, в момент формирования энергетического импульса тока уменьшают внутреннее сопротивление источника тока при одновременном увеличении напряжения на расщепленном электроде.

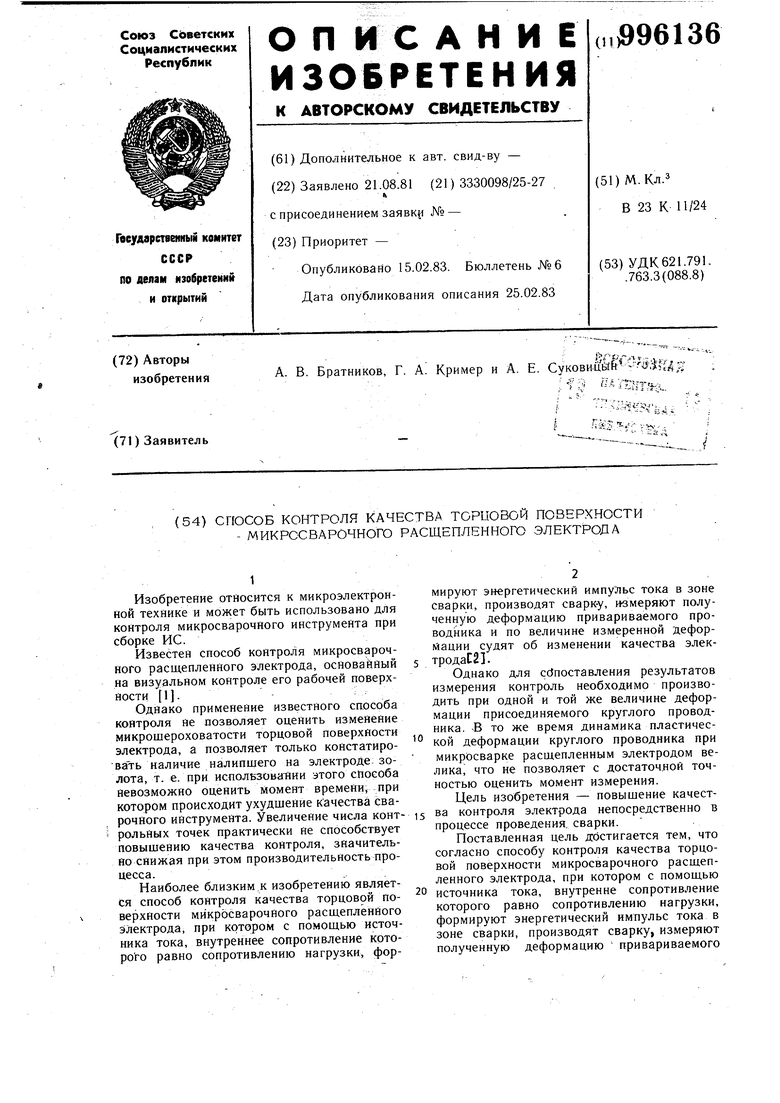

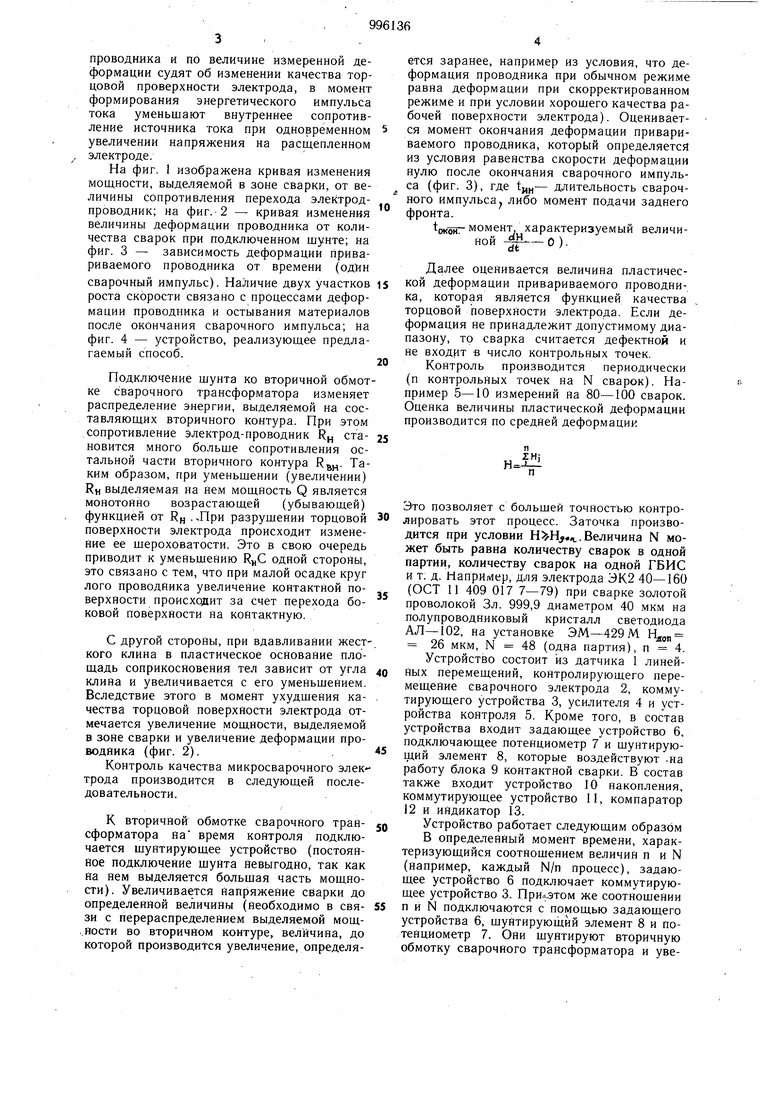

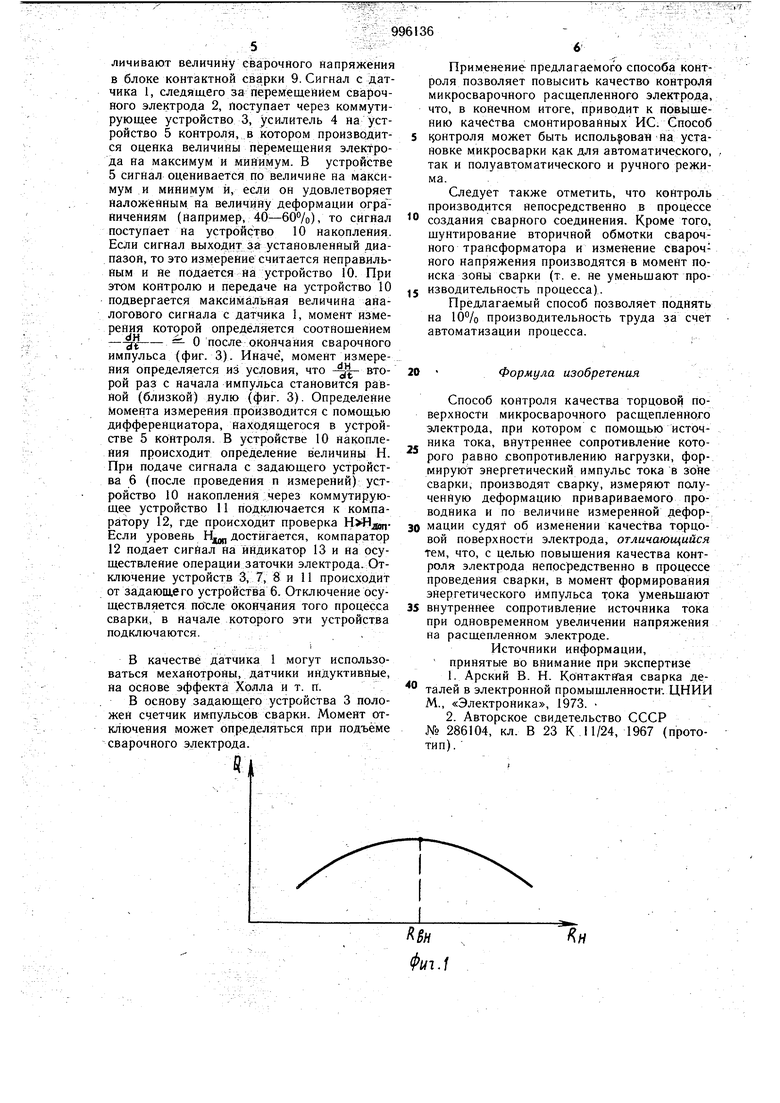

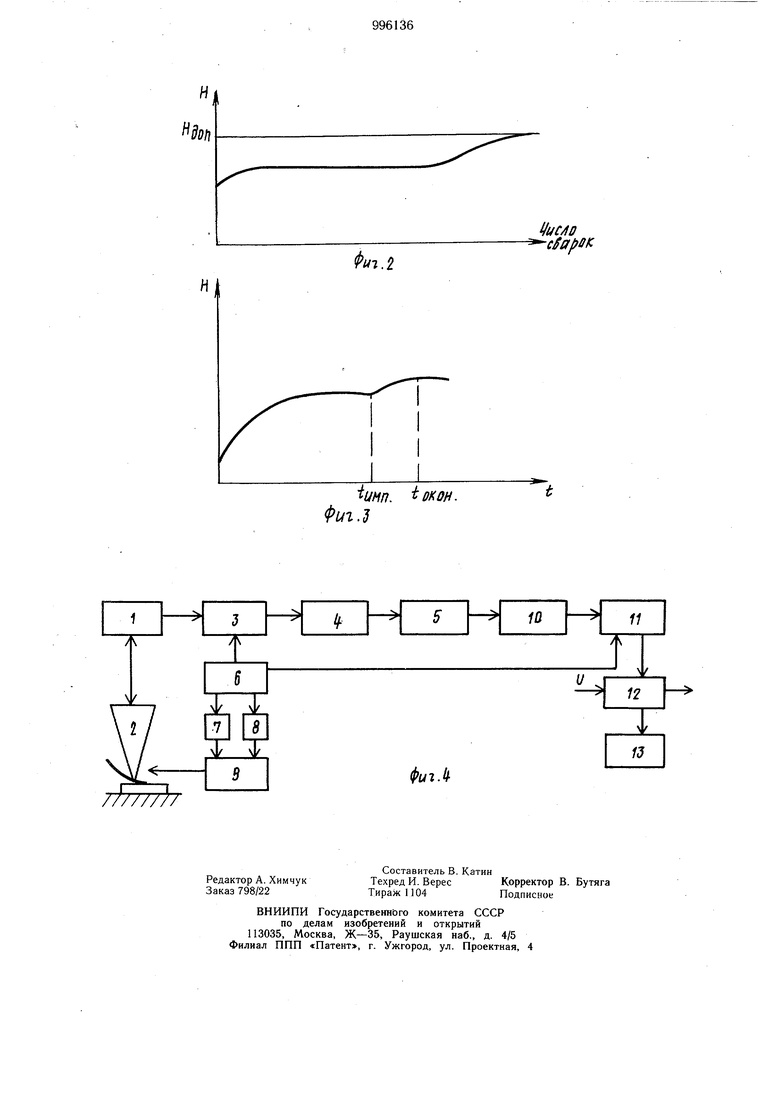

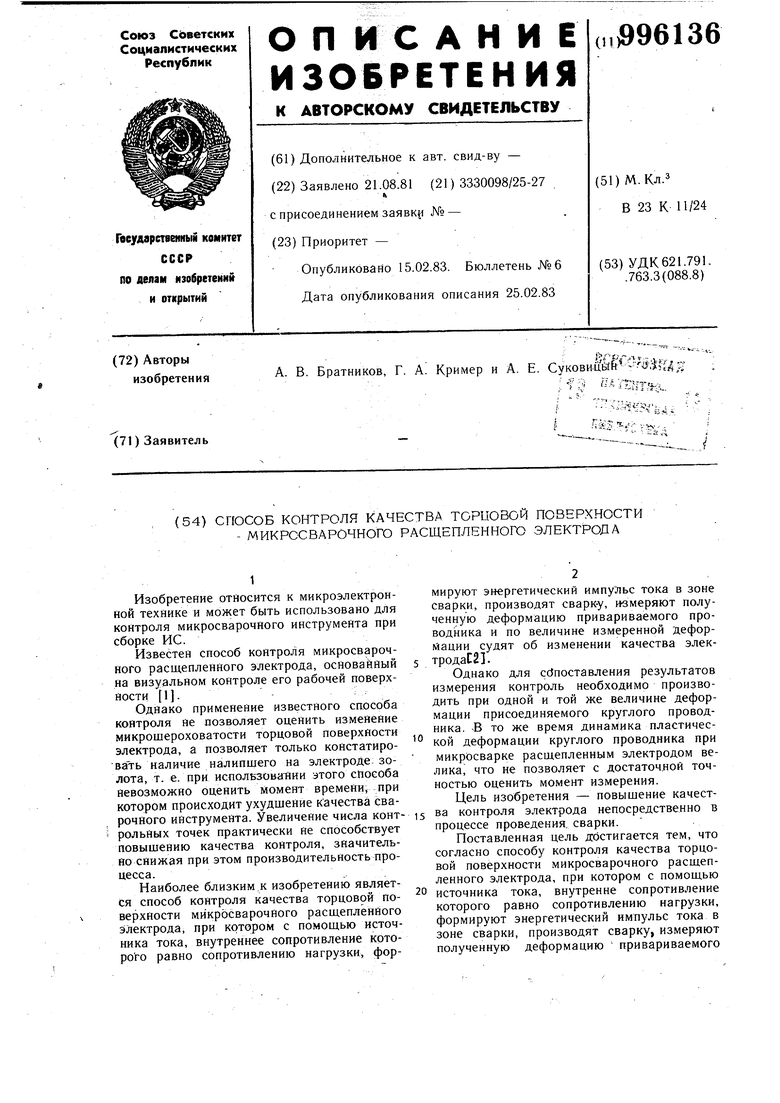

На фиг. 1 изображена кривая изменения мощности, выделяемой в зоне сварки, от величины сопротивления перехода электродпроводник; на фиг. 2 - кривая изменения величины деформации проводника от количества сварок при подключенном шунте; на фиг. 3 - зависимость деформации привариваемого проводника от времени (один сварочный импульс). Наличие двух участков роста скорости связано с процессами деформации проводника и остывания материалов после окончания сварочного импульса; На фиг. 4 - устройство, реализующее предлагаемый способ.Подключение шунта ко вторичной обмотке сварочного трансформатора изменяет распределение энергии, выделяемой на составляющих вторичного контура. При этом сопротивление электрод-проводник R, становится много больше сопротивления остальной части вторичного контура R. Таким образом, при уменьшении (увеличении) Rtj выделяемая на нем мощность Q является монотонно возрастающей (убывающей) функцией от RH . .При разрушении торцовой поверхности электрода происходит изменение ее щероховатости. Это в свою очередь приводит к уменьшению R,C одной стороны, это связано с тем, что при малой осадке круг лого проводника увеличение контактной поверхности происходит за счет перехода боковой поверхности на контактную.

С другой стороны, при вдавливании жесткого клина в пластическое основание площадь соприкосновения тел зависит от угла клина и увеличивается с его уменьшением. Вследствие этого в момент ухудшения качества торцовой поверхности электрода отмечается увеличение мощности, выделяемой в зоне сварки и увеличение деформации проводника (фиг. 2)..

Контроль качества микросварочного электрода производится в следующей последовательности.

К вторичной обмотке сварочного трансформатрра на время контроля подключается шунтирующее устройство (постоянное подключение шунта невыгодно, так как на нем выделяется большая часть мощности). Увеличивается напряжение сварки до определенной величины (необходимо в свяаи с перераспределением выделяемой мощ:.ности во вторичном контуре, величина, до которой производится увеличение, определяется заранее, например из условия, что деформация проводника при обычном режиме равна деформации при скорректированном режиме и при условии хорошего качества рабочей поверхности электрода). Оценивается момент окончания деформации привариваемого проводника, который определяется из условия равенства скорости деформации нулю после окончания сварочного импульса (фиг. 3), где длительность сварочного импульса либо момент подачи заднего фронта.

момент, характеризуемый величиной ).

Далее оценивается величина пластической деформации привариваемого проводника, которая является функцией качества торцовой поверхности электрода. Если деформация не принадлежит допустимому диапазону, то сварка считается дефектной и не входит в число контрольных точек.

Контроль производится периодически (п контрольных точек на N сварок). Например 5-10 измерений на 80-100 сварок. Оценка величины пластической деформации производится по средней деформации

п 2Н,Н

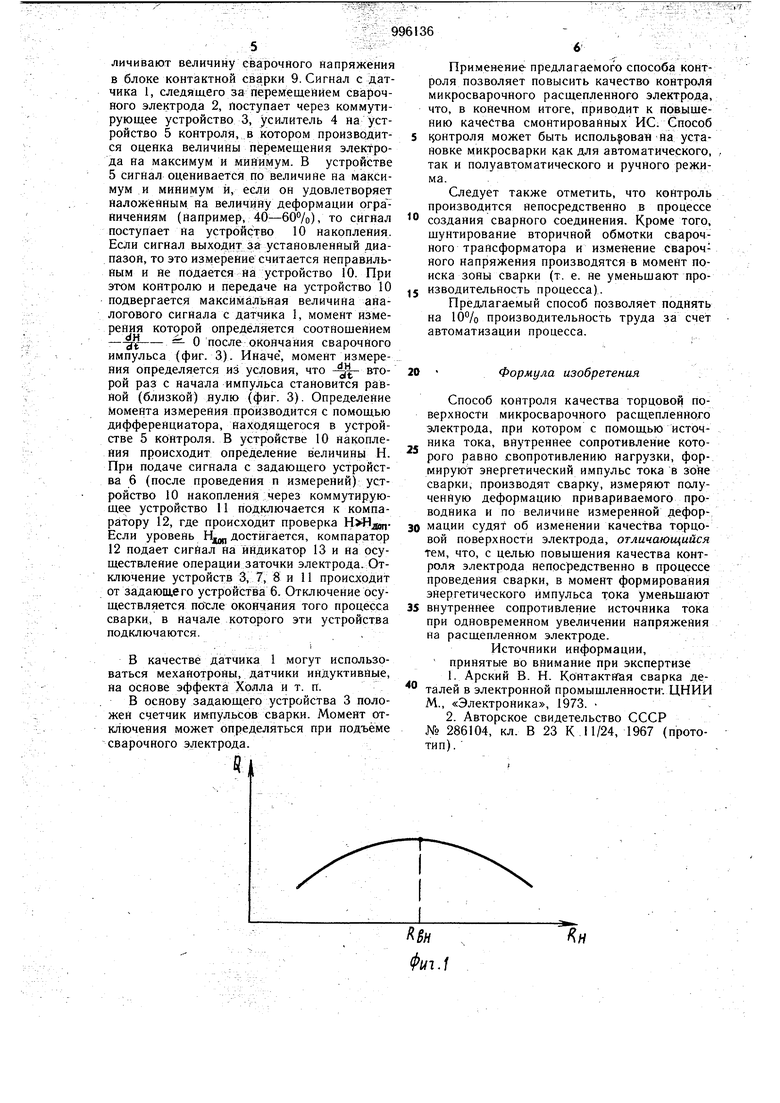

Это позволяет с большей точностью контролировать этот процесс. Заточка производится при условии ..Величина N может быть равна количеству сварок в одной партии, количеству сварок на одной ГБИС и т. д. Например, для электрода ЭК2 40-160 (ОСТ 11 409 017 7-79) при сварке золотой проволокой 3л. 999,9 диаметром 40 .мкм на полупроводниковый кристалл светодиода АЛ-102, на установке ЭМ-429 М Ндвп 26 мкм, N 48 (одна партия), п 4. Устройство состоит из датчика 1 линейных перемещений, контролирующего перемещение сварочного электрода 2, коммутирующего устройства 3, усилителя 4 и устройства контроля 5. Кроме того, в состав устройства входит задающее устройство 6, подключающее потенциометр 7 и щунтирую1ДИЙ элемент 8, которые воздействуют .на работу блока 9 контактной сварки. В состав также входит устройство 10 накопления, коммутирующее устройство 11, компаратор 12 и индикатор 13.

Устройство работает следующим образом В определенный момент времени, характеризующийся соотношением величин п и N (например, каждый N/n процесс), задающее устройство 6 подключает коммутирующее устройство 3. Приьэтом же соотношении п и N подключак)тся с помощью задающего устройства 6, щунтирую1цйй элемент 8 и потенциометр 7. Они щунтируют вторичную обмотку сварочного трансформатора и увеличивают величину сварочного напряжения в блоке контактной сварки 9. Сигнал с датчика 1, следящего за перемещением сварочного электрода 2, поступает через коммутирующее устройство 3, усилитель 4 на устройство 5 контроля, в Котором производится оценка величины перемещения электрода на максимум и минимум. В устройстве 5 сигнал оценивается по величине на максимум и минимум и, если он удовлетворяет наложенным на величину деформации ограничениям (например, ), то сигнал поступает на устройство 10 накопления. Если сигнал выходит за установленный диапазон, то это измерение считается неправильным и не подается на устройство 10. При этом контролю и передаче на устройство 10 подвергается максимальная величина аналогового сигнала с датчика 1, момент измерения которой определяется соотнощением

О после окончания сварочного

импульса (фиг. 3). Иначе, момент измерения определяется из условия, что - второй раз с начала импульса становится равной (близкой) нулю (фиг. 3). Определение Момента измерения производится с помощью дифференциатора, находящегося в устройстве 5 контроля. В устройстве 10 накопления происходит определение величины Н. При подаче сигнала с задающего устройства 6 (после проведения п измерений) устройство 10 накопления через коммутирующее устройство 11 подключается к компаратору 12, где происходит проверка . Если уровень Нщ достигается, компаратор 12 подает сигНал на индикатор 13 и на осуществление операции заточки электрода. Отключение устройств 3, 7, 8 и 11 происходит от задающего устройства 6. Отключение осуществляется окончания того процесса сварки, в начале которого эти устройства подключаются.

В качестве датчика 1 могут использоваться механотроны, датчики индуктивные, на основе эффекта Холла и т. п.

В основу задающего устройства 3 положен счетчик импульсов сварки. Момент отключения может определяться при подъёме сварочного электрода.

Применение предлагаемого способа контроля позволяет повысить качество контроля микросварочного расщепленного электрода, что, в конечном итоге, приводит к повыщению качества смонтированных ИС. Способ

1 онтроля может быть использован на установке микросварки как для автоматического, так и полуавтоматического и ручного режима.

Следует также отметить, что контроль производится непосредственно в процессе

создания сварного соединения. Кроме того, шунтирование вторичной обмотки сварочного трансформатора и изменение сварочного напряжения производятся в момент поиска зоны сварки (т. е. не уменьщают производительность процесса).

Предлагаемый способ позволяет поднять на 10% производительность труда за счет автоматизации процесса.

Формула изобретения

20

Способ контроля качества торцовой поверхности микросварочного расщепленного электрода, при котором с помощью источника тока, внутреннее сопротивление которого равно .свопротивлению нагрузки, формируют энергетический импульс тока в зоНе сварки, производят сварку, измеряют полученную деформацию привариваемого проводника и по величине измеренной деформации судят об изменении качесфва торцовой поверхности электрода, отличающийся тем, что, с целью повышения качества контроля электрода непосредственно в процессе проведения сварки, в момент формирования энергетического импульса тока уменьшают

внутреннее сопротивление источника тока при одновременном увеличении напряжения на расщепленном электроде.

Источники информации, принятые во внимание при экспертизе

1.Арский В. Н. Контактная сварка деталей в электронной промышленности-. ЦНИИ М., «Электроника, 1973.

2.Авторское свидетельство СССР

№ 286104, кл. В 23 К. 11/24, 1967 (прототип).

dOf

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля качества сварных соединений при контактной микросварке | 1989 |

|

SU1708562A1 |

| Способ односторонней контактной микросварки | 1986 |

|

SU1449290A1 |

| Способ контактной сварки | 1979 |

|

SU870035A1 |

| Способ контроля качества контактной стыковой сварки сопротивлением | 1990 |

|

SU1801713A1 |

| Устройство для контроля микросварных соединений в процессе контактной сварки | 1985 |

|

SU1243918A2 |

| Устройство для измерения характеристик ультразвуковой колебательной системы сварочного инструмента. | 1990 |

|

SU1722749A1 |

| Способ односторонней контактной сварки | 1979 |

|

SU846168A1 |

| Способ монтажа проволочных проводников к контактным площадкам полупроводниковых приборов | 2020 |

|

RU2751605C1 |

| Устройство для контроля сварных соединений в процессе контактной микросварки | 1988 |

|

SU1581522A1 |

| Способ контроля и управления процессом контактной сварки | 1991 |

|

SU1816604A1 |

UC/ID

cffaj oK

Фи1.2 Фиг.

.

окон.

Авторы

Даты

1983-02-15—Публикация

1981-08-21—Подача