Данное изобретение относится к области сварки, в частности к сост ву электродного покрытия, применяе мого преимущественно для сварки ма углеродистых и низколегированных с лей. Известны различные составы элек родных покрытий, например покрытие 1, содержащее следующие компонен ты, вес,%: Плавиковый шпат 15-25 Рутиловый концентрат 5-10 Ферромарганец 1-4 Ферросицилий 2-5 Ферротитан6-12 Ферромолибден 3-8 Феррованадий 2-4 Хром6-14 Никель4-8 Алюминиевый порошок 1-3 Целлюлоза1-4 Графит0,3-1,5 Феррониобий 0,3-1 МраморОстальное. Однако металл сварного шва,обра зованного данным электродом, облад ет недостаточной пластичностью. Наиболее близким по составу является электродное покрытие,соде .жащее следующие компоненты,вес.%: Мрамор40-45 Плавиковый шпат 20-25 Рутиловый концентрат 5-10 Ферромарганец 4-6 Ферросилиций 2-5 Ферротитан6-12 Никель4-8 Хром3-6 Ферромолибден 1-3 Феррованадий 0,5-2 Алюминиевый порошок 1-3 Целлюлоза1-4 2J . Недостатками известного электродного покрытия являются: склонность метсшла сварного шва и околошовной зоны к образованию трещин при сварке сталей без применения предварительного и сопутствующего подогрева; значительные остаточные напряжения и деформации в шве и основном металле. С целью повышения качества металла шва за счет снижения уровня остаточных напряжений и деформаций состав предлагаемого электродного покрытия дополнительно содержит феррониобий и ферроиттрий при следующем соотношении компонентов, вес.%: Плавиковый шпат 12,0-19,0 Рутиловый концентрат 10,6-15,0 Никель18,2-32,0

3,0-6,5 3,5-6,3 2,2-3,3 1,8-2,4 3,0-4,3 0,3-1,6 Остальное.

В качестве связующего материала , при изготовлении электродного покрытия используется жидкое натриевое стекло(модуль 2,7-2,9, плотность 1,48-1,5 г/см )в количестве 22-25% к весу сухой смеси.

При сварке с применением данного электрюдного покрытия не требуется предварительный и сопутствующий подогрев , обеспечивается хорошее формирование металла шва и стабильное горение дуги.

Для получения мартенсита замеще ния в наплавленном металле, химсостав металла шва должен бь)ть подобран таким образом, чтобы, с одной стороны, не происходило образования

массивного феррита или продуктов распада лустенитаСпри высокой температуре начала преврсвдения) ,с другой стороны, чтобы отсутствовал остаточный аустенит(при низкой температуре начала - о превращения) .

Введение в состав электродного покрытия 18,2-32,0 вес.% никеля; 3,0-6,5 вес,% хрома, 3,5-6,3 вес.% ферромолибдена, 2,2-3,3 вес.% феррониобия обеспечивают получение металла шва со структурой, в которой достигается достаточно высокая подвижность свободных дислокаций, что способствует релаксации напряжений,возникакяцих в процессе охлаждения металла lUBa И околошовной зоны.

Ферромолибден и Феррониобий связывают примесный, углерод в карбиды и выводят его из твердого раствора. Необходимость связывания углерода в карбиды и ограничения его содержания в металле шва до 0,1% вызвана тем, что углерод образует твердые растворы внедрения, которые блокируют дислокации. Закрепление дислокаций,вызванное «томами внедрения, повышает сопротивление пластической деформации и, следовательно, снижает релаксационную способность мартенсита.

Кроме того, совместное введение ферромолибдена и феррониобия в указанных пределах позволяет улучшить мехаьннческие свойства сварного соеднения при комнатной и низких температурах .

Содержание 0,3-1,6 вес.% ферроиттрия в электродном покрытии позволяет повысить релаксационную способность мартенсита за счет очищения границ зерен от примесей, так как иттрий, обладая высоким сродством к кислороду и сере, благоприятно изменяёт состав, форму и расположение неметаллических включений- в металл

шва. Иттрий также способствует получению мелкозернистой структуры.

Хром снижает температуру начала , превращения и при малых содержаниях никеля способствует образованию мартенсита замещения.

Ферромарганец в количестве 3,04,3 Beq.% и Ферросицилий в количестве 3,0-3,3 вес,% обеспечивает хорошее раскисление металла сварочной ванны и не оказывают побочного влияния на .структуру и свойства металла шва.

Газошлаковая система : 21,0-34,0 вес.% СаСОо,-12,0-19,0 вес.%Са F,j10,6-15,0 вес,% Тi 0,2 «обеспечивает надежную защиту и хорошую отделяемость шлаковой корки, способствует удалению из расплавленного металла газов и неметаллических включений. Данная газошлаковая система позволяет выполнять сварку в любом пространственном положении.

Таким образом, данное электродное покрытие наряду с повышенными сварочно-технологическими свойствами позволяет получить металл шва со структурой пластичного никелевого мартенсита , который обеспечивает релаксацию напряжений в металле шва и околошовной зоне в процессе их охлаждения, что приводит к снижениюуровня остаточных напряжений и деформации в шве и сварной конструкции в целом.

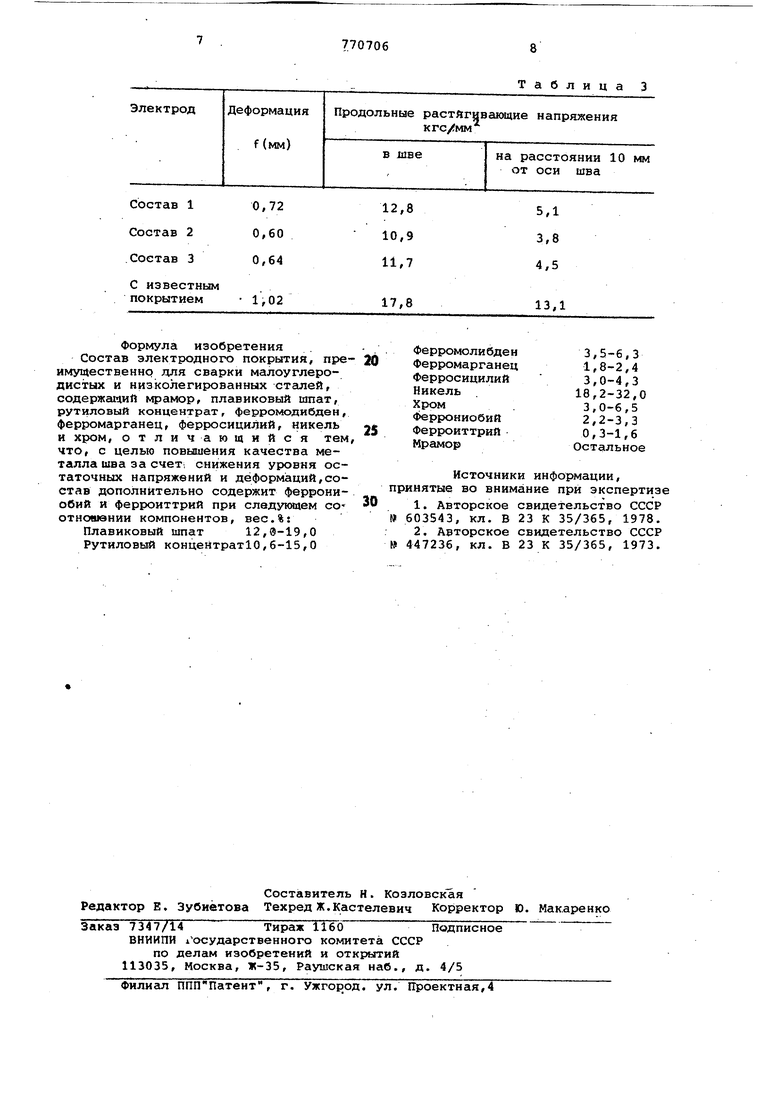

Например, электроды с покрытием, соответству ощим составам (1-3 табл.1) , обеспечивают получение наплавленного металла (в сочетании с электродным стержнем из -проволоки СВ-%5А)следую дего химического состава(табл. 2) ,%.

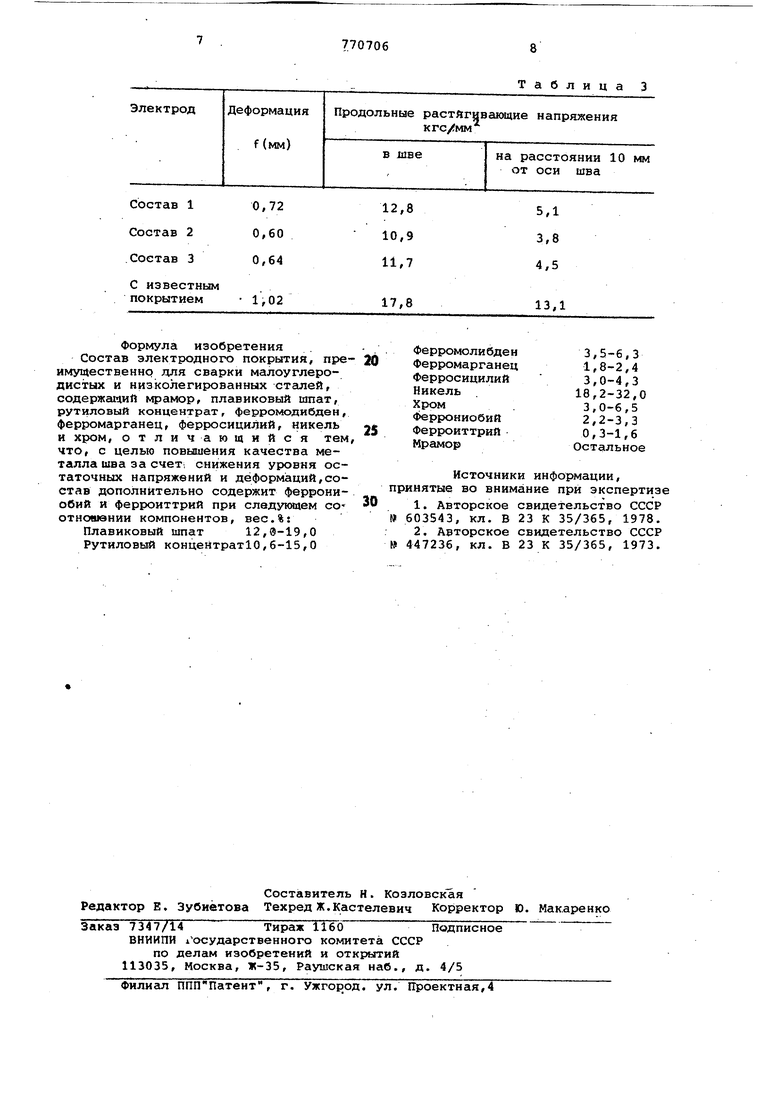

Лабораторные испытания по замеру деформации(стрелы прогиба f)при наплавке валика на кромку пластины показали, что деформация при наплавке электродами с данным покрытием в 1,41,7 раза меньше, чем при наплавке электродами с известным покрытием . (табл. 3).

Кроме того, определялись остаточные напряжения в сварном стыковом соединении после сварки электродами с известным и предлагаемым покрытиями (табл.3).

Проведенные испытания показали, что остаточные напряжения и деформации при сварке .электродами с данным покрытием в 1,4-3,5 раза меньше,чем при сварке электродами с известным покрытием.

Применение электродов с данным.покрытием позволит снизить трудоемкость изготовления сварной конструкции в 1,15-1,4 раза в зависимости от сложности и 5 есткости конструкции . Это достигается за счет снятия термообработок после сварки, правки. Например, 5 высокий отпуск сварных конструкций.

по объему своего применения значительно превосходящий все остальные методы снижения напряжений, занимает по времени 5-6 ч, что приводит к повышению трудоемкости изготовления сварных конструкций. Остаточные деформации в значительном большинстве случаев затрудняют сборку элементов сварных конструкций, а в некоторых случаях делают её даже невозможной. Например, после сварки тонких листов в результате потери устойчивости,коробление настолько значительно, что сваренные ранее пластины невозможно собрать между собой, не применив перед сваркой их правку. Отдельные элементы сложных балочных конструкций перед сборкой, как правило, должны подвергаться правке, так как они не могут быть собраны ввиду наличия больших зазоров от изгиба.

Использование электродов с данным покрытием повысит качество изготов.ления и снизит себестоимость сварной

конструкции на 15-30%, так как отпадает потребность в сложном термическом и правильном оборудовании и обслуживающем его пе1)сонале,уменьшаются припуски на механическую обработку деталей. Например, на толщину стенок вала, который должен обрабатываться снаружи и внутри, необходимо перед сваркой назначать большой припуск (на 10-15%) ввиду появления углового излома в зоне кольцевого шва.

0 Аналогичные случаи имеют место и в протяженных сварных деталях другого типа.

Снижение остаточных напряжений и деформаций в 1,4-3,5 раза приводит к

5 повышению эксплуатационной надежности сварной конструкции. Например,при сварке кольцевых швов магистргшьных трубопроводов в шве возникают растягивающие напряжения, близкие к пределу текучести, что иногда приводит

0 к разрушению шва при эксплуатации трубопровода.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1980 |

|

SU933337A1 |

| Шихта для порошковой проволоки | 1979 |

|

SU823043A1 |

| Состав электродного покрытия для сварки низколегированных высокопрочных сталей | 1986 |

|

SU1320040A1 |

| Шихта порошковой проволоки | 1985 |

|

SU1328124A1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

| Состав электродного покрытия | 1980 |

|

SU925602A1 |

| Состав электродного покрытия | 1978 |

|

SU766796A1 |

| Состав электродного покрытия | 1989 |

|

SU1655732A1 |

| Электродное покрытие | 1990 |

|

SU1756081A1 |

| Электродное покрытие | 1981 |

|

SU986685A1 |

Марганец

Кремний

Иттрий

Углерод

Железо

Таблица

0,43

0,61 0,49 0,58 0,06 ., 0,09 0,08 0,08

ное Остальное Остальное

Формула изобретения Состав электродного покрытия, преимущественно для сварки малоуглеродистых и низколегированных сталей, содержащий мрамор, плавиковый шпат, рутиловый концентрат, ферромолибден, ферромарганец, ферросицилий, никель и хром, отличающийся тем что, с целью повышения качества металла шва за счет, снижения уровня остаточных напряжений и деформаций,состав дополнительно содержит ферроииобий и ферроиттрий при следующем со отношении компонентов, вес.%: Плавиковый шпат 12,®-19,0 Рутиловый концеНтрат10,б-15,0

Таблица 3

3,5-6,3 1,8-2,4 3,0-4,3

18,2-32,0 3,0-6,5 2,2-3,3 0,3-1,6

Остальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-10-15—Публикация

1978-09-13—Подача