Изобретение относится к швейной, обувной и кожгалантерейной нромышленности и может быть использовано для равнения рулонного материала при настилании и рулонном питании вырубочных прессов.

Целью изобретения является повышение качества центрирования за счет устранения сборок материала под роликами при их повороте.

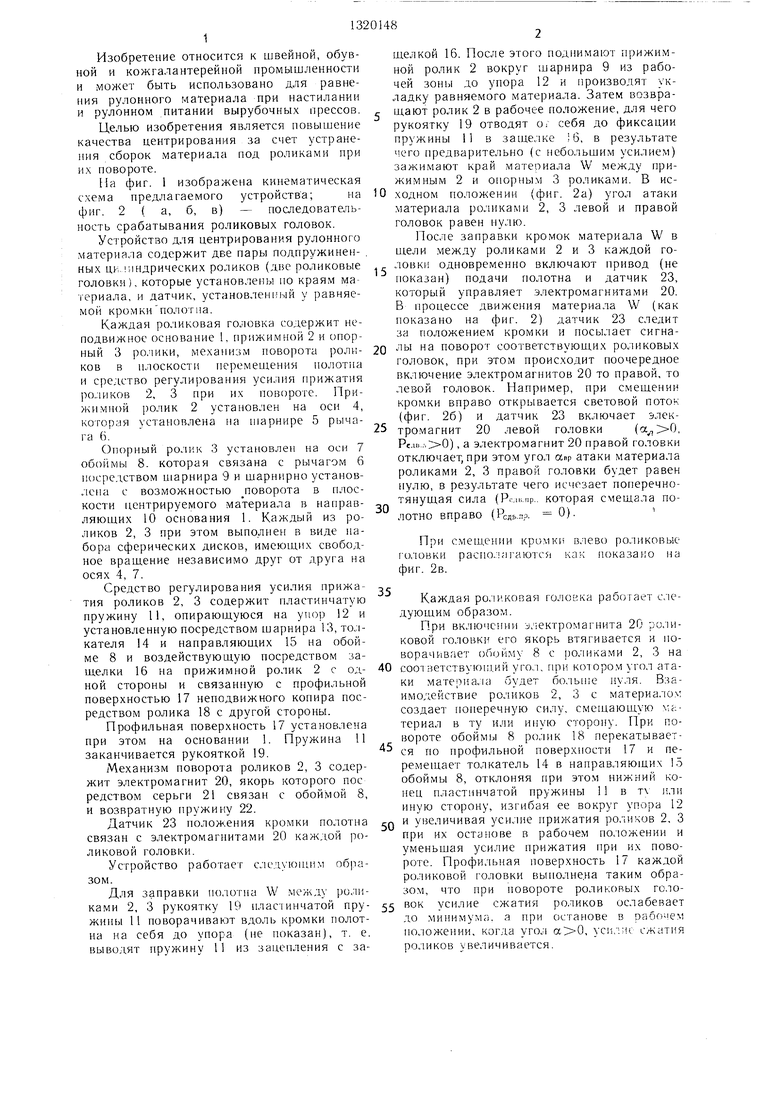

На фиг. 1 изображена кинематическая схема предлагаемого устройства;на

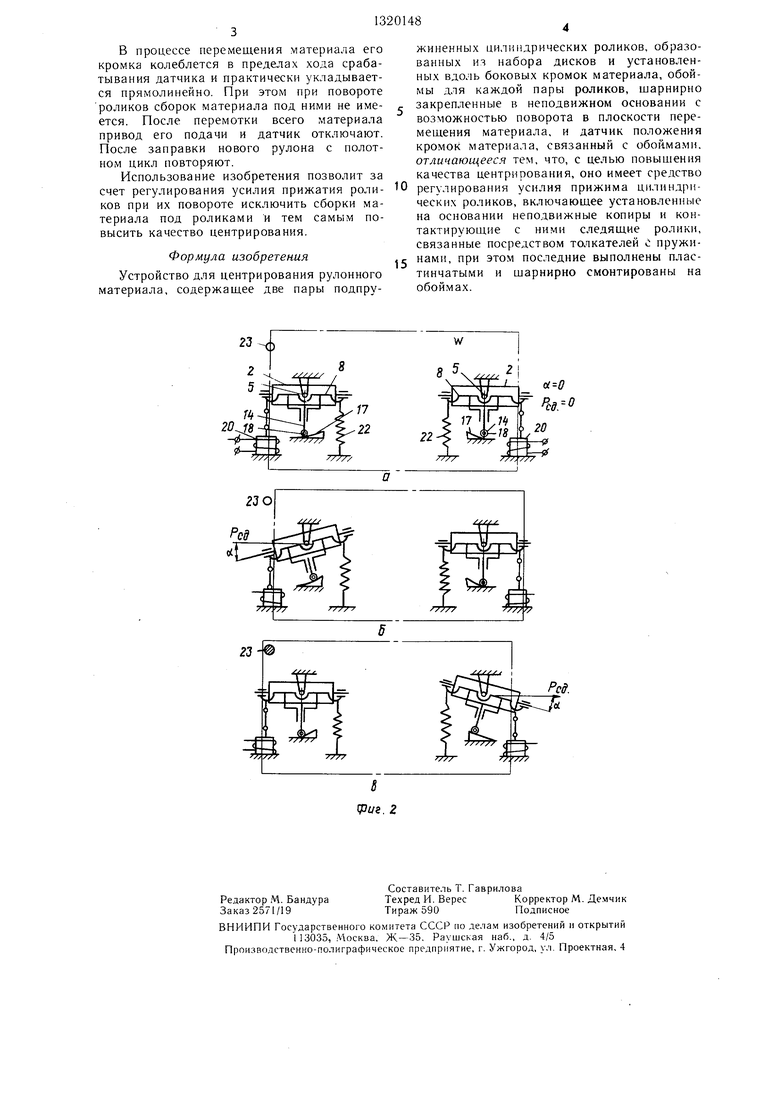

фиг. 2 ( а, б, в) - последовательность срабатывания роликовых головок.

Устройство для центрирования рулонного материала содержит две пары подпружинен- ных ци..пндрических роликов (две роликовые головки), которые установлены по краям материала, и датчик, установленный у равняемой кромки полотна.

Каждая роликовая головка содержит неподвижное основание 1, прижимной 2 и опорный 3 ро.пики, механизм поворота роли- ков в плоскости перемешения полотна и средство регулирования усилия прижатия ро.,1иков 2, 3 при их повороте. Прижимной ролик 2 установлен на оси 4, которая установлена на niapHupe 5 рычага 6.

Опорный ролик 3 установлен на оси 7 обоймы 8. которая связана с рычагом 6 посредством шарнира 9 и шарнирно установ- ;iena с возможностью поворота в плоскости центрируемого материала в направ- ляюших 10 основания 1. Каждый из роликов 2, 3 при этом выполнен в виде на

бора сферических дисков, имеющих свобод-

ное вращение независимо друг от лруга на осях 4, 7.

Средство регулирования усилия прижатия роликов 2, 3 содержит пластинчатую пружину 11, опирающуюся на упор 12 и установленную посредством шарнира 13, толкателя 14 и направляющих 15 на обойме 8 и воздействующую посредством защелки 16 на прижимной ролик 2 с од- ной стороны и связанную с профильной поверхностью 17 неподвижного копира посредством ролика 18 с другой стороны.

Профильная поверхность 17 установлена при этом на основании 1. Пружина 11 заканчивается рукояткой 19.

Механизм поворота роликов 2, 3 содержит электромагнит 20, якорь которого пос редством серьги 21 связан с обоймой 8, и возвратную пружину 22.

Датчик 23 полож.ения кромки полотна связан с электромагнитами 20 каждой роликовой головки.

Устройство работает слсдуюпи1м образом.

Для заправки полотна W между роликами 2, 3 рукоятку 19 пластинчатой пру- жины 11 поворачивают вдоль кромки полотна на себя до упора (пе показан), т. е выводят пружину 11 из зацепления с за

5

0

n

щелкой 16. После этого поднимают прижимной ролик 2 вокруг шарнира 9 из рабочей зоны до упора 12 и производят VK- ладку равняемого материала. Затем возвращают ролик 2 в рабочее положение, для чего рукоятку 19 отводят о; себя до фиксации пружины 11 в защелке 16, в результате чего предварительно (с небольшим усилием) зажимают край материала W между прижимным 2 и опорным 3 роликами. В исходном положении (фиг. 2а) угол атаки материала роликами 2, 3 левой и правой головок равен нулю.

После заправки кромок материала W в щели между роликами 2 и 3 каждой головки одновременно включают привод (не показан) подачи полотна и датчик 23, который управляет электромагнитами 20. В процессе движения материала W (как показано на фиг. 2) датчик 23 следит за положением кромки и посылает сигналы на поворот соответствующих роликовых головок, при этом происходит поочередное включение электромагнитов 20 то правой, то левой головок. Папример, при смещении кромки вправо открывается световой поток (фиг. 26) и датчик 23 включает электромагнит 20 левой головки (а,.,-0, Ре.№..,0), а электромагнит 20 правой головки отключает, при этом угол апр атаки материала роликами 2, 3 правой головки будет равен нулю, в результате чего исчезает поперечно- тянущая сила (Рслв.мр., которая смещала полотно вправо (Рсдб-п. 0).

смеш.ении кромки влево роликовые распо.: агаются как показано на

0

5

5

5

0

Каждая ро. Н .ковая головка работает следующим образом.

При включении а. юктромагнита 20 роликовой головки его якорь втягивается и по- ворачив, 1ет обойму 8 с )ол1гками 2, 3 на COOT ветствую|;1.ий уго.л, при которо.м угол атаки материа.та будет больп е пуля. Взаимодействие роликов 2, 3 с материалом создает поперечную силу, смещающую ;а- териал в ту или иную сторону. При повороте обоймы 8 ролик 18 перекатывается по профильной поверхпости 17 и пе- ремеп ает толкатель 14 в направляющих 15 обоймы 8, отклоняя при этом нижний конец пластинчатой пружины 11 в т пли иную сторону, изгибая ее вокруг упора 12 и увеличивая уси.мие прижатия роликов 2, 3 при их останове в рабочем по.чожении и уменьщая усилие прижатия при их повороте. Профильная поверхность 17 каждой ро.чиковой головки выиолнена таким образом, что при повороте роликовых головок усилие сжатия ро.тиков ослабевает до минимума, а при останове в рабс)чем положении, когда угол , усилие сжатия роликов увеличивается.

В процессе перемещения материала его кромка колеблется в пределах хода срабатывания датчика и практически укладывается прямолинейно. При этом при повороте роликов сборок материала под ними не имеется. После перемотки всего материала привод его подачи и датчик отключают. После заправки нового рулона с полотном цикл повторяют.

Использование изобретения позволит за счет регулирования усилия прижатия роликов при их повороте исключить сборки материала под роликами и тем самым повысить качество центрирования.

Формула изобретения

Устройство для центрирования рулонного материала, содержащее две пары подпру0

жиненных цилиндрических роликов, образованных из набора дисков и установленных вдоль боковых кромок материала, обоймы для каждой пары роликов, щарнирно закрепленные в неподвижном основании с возможностью поворота в плоскости перемещения материала, и датчик положения кромок материала, связанный с обоймами. отличающееся тем, что, с целью повышения качества центрирования, оно имеет средство регулирования усилия прижима цилиндрических роликов, включающее установленные на основании неподвижные копиры и контактирующие с ними следящие ролики, связанные посредством толкателей г пружинами, при этом последние выполнены пластинчатыми и щарнирно смонтированы на обоймах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для центрирования и расправления рулонного материала | 1984 |

|

SU1253920A1 |

| Устройство для равнения кромки движущегося материала | 1989 |

|

SU1669837A1 |

| Машина для настилания полотен ткани на раскройный стол | 1974 |

|

SU667475A1 |

| Устройство для намотки полотна в рулон | 1976 |

|

SU627041A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИ ИЗОЛИРОВАННОЙ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2463121C2 |

| Приспособление для центрирования ткани отделочных машин текстильного производства | 1977 |

|

SU742507A1 |

| УСТРОЙСТВО ДЛЯ РАВНЕНИЯ КРОМКИ ДВИЖУЩЕГОСЯ МАТЕРИАЛА | 1994 |

|

RU2078733C1 |

| Машина для настилания полотен ткани на раскройный стол | 1974 |

|

SU546549A1 |

| Браковочно-мерильная машина для текстильного полотна | 1982 |

|

SU1033606A1 |

| Устройство для настилания полотна заданной длины | 1985 |

|

SU1331778A1 |

Изобретение относится к швейной, обувной и кожгалантерейной промыш.юн- ности и может быть использовано для равнения рулонного материала нри настилании и рулонном питании BbipyooMiiiiix прессов. Цель изобретенииу.п чнюнио качества центрирования полотна за v- -iir устранения сборок материала под ролик.-)- ми при их повороте. Устройство содгр:-:, нт две пары поворотны.х подпружи1 с1м 1 цилиндрических роликов 2, 3, которые с- тановлены по краям полотна, датчик I O.i:.- жения кромки, связанный с механизмом по ворота роликов 2, 3, и средство регу.ш- рования усилия прижатия роликов, имсюнц-с пластинчатую пружину 11, установ. юнную п;| обойме Вис одной стороны воздейст1П 10- щую на прижимной ролик 2, а с .ipyroi i стороны взаимодействующую с п|к)ф||,и,но| повер.чностью 17 копира, ycTanoii. ieiinciо па основании 1. 2 ил. 75 сл со г о 4 оо

| Патент США М 4303189, кл | |||

| Переносное устройство для вырезания круглых отверстий в листах и т.п. работ | 1919 |

|

SU226A1 |

Авторы

Даты

1987-06-30—Публикация

1985-12-06—Подача