Изобретение относится к промьттлен- ности строительных материалов и может быть использовано при изготовлении изделий из бетона на пористых заполнителях.

Цель изобретения - повышение прочности изделий.

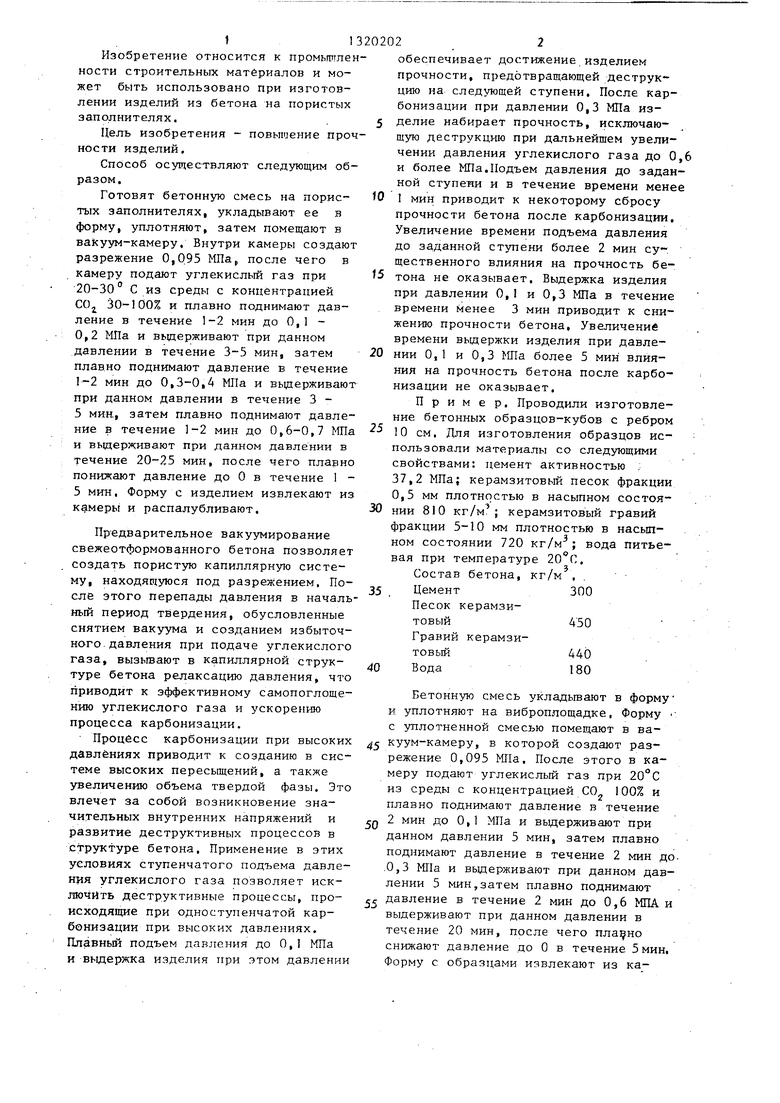

Способ осуществляют следующим образом.

Готовят бетонную смесь на пористых заполнителях, укладывают ее в форму, уплотняют, затем помещают в вакуум-камеру. Внутри камеры создают разрежение 0,095 МПа, после чего в камеру подают углекислый газ при 20-30° С из среды с концентрацией COj 30-100% и плавно поднимают давление в течение 1-2 мин до 0,1 - 0,2 МПа и вьщерживают при данном давлении в течение 3-5 мин, затем плавно поднимают давление в течение 1-2 мин до 0,3-0,4 МПа и выдерживают при данном давлении в течение 3 - 5 мин, затем плавно поднимают давление в течение 1-2 мин до 0,6-0,7 ffla и вьщерживают при данном давлении в течение 20-25 мин, после чего плавно понижают давление до О в течение 1 - 5 мин, Форму с изделием извлекают из камеры и распалубливают.

Предварительное вакуумирование свежеотформованного бетона позволяет создать пористую капиллярную систему, находящуюся под разрежением. После этого перепады давления в начальный период твердения, обусловленные снятием вакуума и созданием избыточного, давления при подаче углекислого газа, вызывают в капиллярной структуре бетона релаксацию давления, что приводит к зффективному самопоглощению углекислого газа и ускорению процесса карбонизации.

Процбсс карбонизации при высоких давлениях приводит к созданию в системе высоких пересыщений, а также увеличению объема твердой фазы. Это влечет за собой возникновение значительных внутренних напряжений и развитие деструктивных процессов в структуре бетона. Применение в этих условиях ступенчатого подъема давления углекислого газа позволяет исключить деструктивные процессы, происходящие при одноступенчатой карбонизации при высоких давлениях. Плавный подъем давления до 0,1 МПа и выдержка изделия при этом давлении

обеспечивает достижение изделием прочности, предотвращающей деструкцию на следующей ступени. После карбонизации при давлении 0,3 МПа изделие набирает прочность, исключающую деструкцию при дальнейшем увеличении давления углекислого газа до 0,6 и более МПа.Подъем давления до заданной ступени и в течение времени менее 0 1 мин приводит к некоторому сбросу прочности бетона после карбонизации. Увеличение времени подъема давления до заданной ступени более 2 мин су щественного влияния на прочность бе- 5 тона не оказывает. Выдержка изделия при давлении 0,1 и 0,3 МПа в течение времени менее 3 мин приводит к снижению прочности бетона. Увеличение времени выдержки изделия при давле- 0 НИИ 0,1 и 0,3 Jffla более 5 мин влияния на прочность бетона после карбонизации не оказывает.

Пример. Проводили изготовление бетонных образцов-кубов с ребром 5 10 см. Для изготовления образцов использовали материалы со следующими свойствами: цемент активностью ; 37,2 МПа; керамзитовый песок фракции 0,5 мм плотностью в насыпном состоя- 0 НИИ 810 кг/м ; керамзитовый гравий фракции 5-10 мм плотностью в насыпном состоянии 720 кг/м ; вода питьевая при температуре 20 С, Состав бетона, кг/м , . 5 Цемент300

Песок керамзитовый450Гравий кер 1мзи-. товьй 440 0 Вода 180

Бетонную смесь укладывают в форму и уплотняют на виброплощадке, Форму с уплотненной смесью помещают в ва куум-камеру, в которой создают разрежение 0,095 МПа, После этого в камеру подают углекислый газ при 20°С из среды с концентрацией СО 100% и плавно поднимают давление в течение

Q 2 мин до 0,1 МПа и вьщерживают при данном давлении 5 мин, затем плавно поднимают давление в течение 2 мин до- .0,3 МПа и выдерживают при данном давлении 5 мин,затем плавно поднимают

f давление в течение 2 мин до 0,6 МПА и выдерживают при данном давлении в течение 20 мин, после чего платно снижают давление до О в течение 5 мин, Форму с образцами извлекают из камеры, образцы распалубливают, охлаждают и определяют прочность при сжатии в возрасте 28 сут после карбони- защ1и.

Кроме.того, проводили изготовление и испытание образцов-куйов из бетона этого же состава, подвергнутых карбонизации по этому же режиму, но углекислый газ подавался из среды с концентрацией СО 30 или 60%.

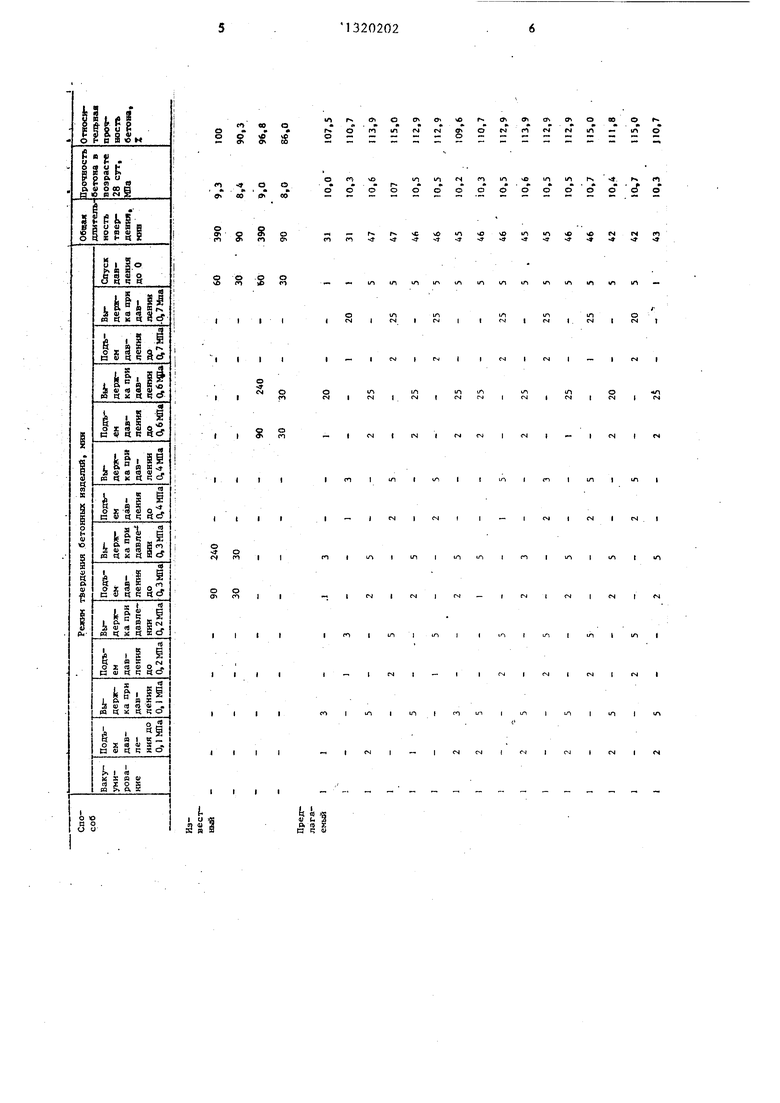

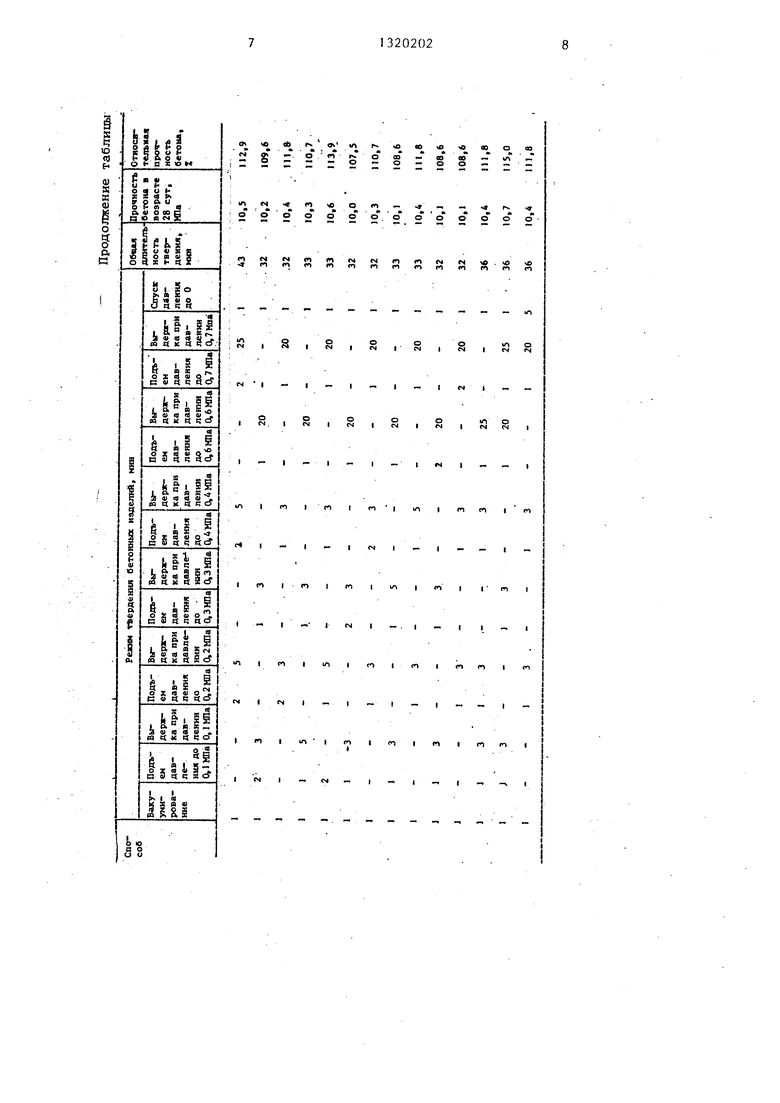

Для получения сравнительных данных параллельно проводили изготовление и испытание образцов-кубов из бетона этого же состава, подвергну- тых карбонизации по известному способу, включающему подъем давления от. О до 0,2-1,0 МПа в течение 0,5-1,5 ч, выдержку в течение 0,5-4,0 ч и снижение давления в .течение 0,5-Г ч.

Результаты испытаний представлены в таблице.

O

5 0

Формула изобретения

1.Способ изготовления бетонных изделий на пористых заполнителях, включаюпщй приготовление бетонной смеси, формование изделия и карбонизацию в герметичном сосуде при 20- 200°С и ступенчатом подъеме давления с последующими вьщержкой и спуском давления, отличающийся тем, что, с целью повьщ1ения прочности изделий, карбонизацию проводят по режиму: подъем давления в течение

1-2 мин до 0,1-0,2 МПа,вьщержка в течение 3-5 мин, подъем давления в течение 1-2 мин до 0,3-0,4 МПа, выдержка 3-5 мин, подъем давления в течение 1-2 мин до 0,6-0,7 МПа, выдержка 20-25 мин и спуск давления 1-5 мин.

2.Способ ПОП.1, о тличаю- щ и и с я тем, что перед подъемом давления производят вакуумирование до разрежения 0,080-0,095 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бетонных изделий | 1978 |

|

SU773012A1 |

| Способ изготовления бетонных изделий | 1984 |

|

SU1234193A1 |

| СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ САМООЧИЩАЮЩИХСЯ КАМНЕЙ БЕТОННЫХ СТЕНОВЫХ ЛИЦЕВЫХ И САМООЧИЩАЮЩИЙСЯ КАМЕНЬ БЕТОННЫЙ СТЕНОВОЙ ЛИЦЕВОЙ | 2022 |

|

RU2789568C1 |

| Камера карбонатного твердения строительных материалов с мембранным фальшпотолком | 2024 |

|

RU2831794C1 |

| Способ изготовления мелкоштучных изделий строительного назначения | 2024 |

|

RU2837687C1 |

| Способ тепловлажностной обработки бетонных изделий | 1982 |

|

SU1219580A1 |

| Способ формирования трубчатых изделий из бетонных смесей | 1984 |

|

SU1248819A1 |

| Камера карбонатного твердения строительных материалов | 2024 |

|

RU2831770C1 |

| Способ тепловлажностной обработки бетонных и железобетонных изделий | 1983 |

|

SU1108717A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-УГЛЕРОДНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ИЗ УГЛЕПЛАСТИКОВ С ФТАЛОНИТРИЛЬНЫМИ МАТРИЦАМИ | 2020 |

|

RU2745825C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении изделий из бетона на пористых заполнителях. Цель изобретения - повышение прочности изделий. При изготовлении бетонных изделий после формования их производят карбонизацию в герметичном сосуде - автоклаве при температуре 20-200 С по режиму: подъем давления в течение 1-2 мин до 0,1- 0,2 МПа, вьщержка и течение 3-5 мин, подъем давления в течение 1-2 мин до 0,3-0,4 МПа, вьщержка 3-5 мин, подъем давления в течение 1-2 мин до 0,6-0,7 МПа, выдержка 20-25 мин и спуск давления 1-5 мин. 1 з.п.ф-лы 1 табл. с (Л

| Способ изготовления известково-песчаных изделий | 1974 |

|

SU492499A2 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| 0 |

|

SU298560A1 | |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-06-30—Публикация

1985-09-06—Подача