. .

Изобретение относится к изготовлению трубчатых изделий и молсет быть использовано при изготовлении вибро- гидропрессованных.железобетонных на- порньгк труб.

Цель из.обретения - повьниение ка- че.ства изделий.

Предложенный способ изготсзвления виброгидропрессованных железобетонных напорных труб заключается в следующем.

На виброплощадке осуществляют укладку бетонной смеси в .форму с одновременным ее виброуплотнением. После уплотнения собранную форму с бетоном устанавливают на пост гидропрессования и термообработки.Гид- ропр.есСов ание осуществляют поэтапно по следующему режиму: I стадия - подъем опрессовочного давления до 0,2-0,25 МПа с вьщержкой его в те- чение 8-10 мин, II - последующий подъем давления до 0,5-0,6 МПа с выдержкой в течение 15-17 мин, I.II - подъем давления до .1,0-1,2 МПа с вьщержк.ой в течение 18-20 мин, IV - подъем давления до 1,8-2,О МПа с выдержкой 10-12 мин, V - подъем давления до 3,0-3,2 Шa с выдержкой 16-17 мин..По достижению проектного опрессовочного давления 3,0-3,2 МПа начинают осуществлять термообработку которую в течение всего дикла производят при постоянном опрессовочном давлении 3,0-3,2 МПа до достижения передаточной прочности бетона. После этого осуществляют плавньй спуск опрессовочного давления и прекращают термообработку, после чего, процесс идет известным путем.

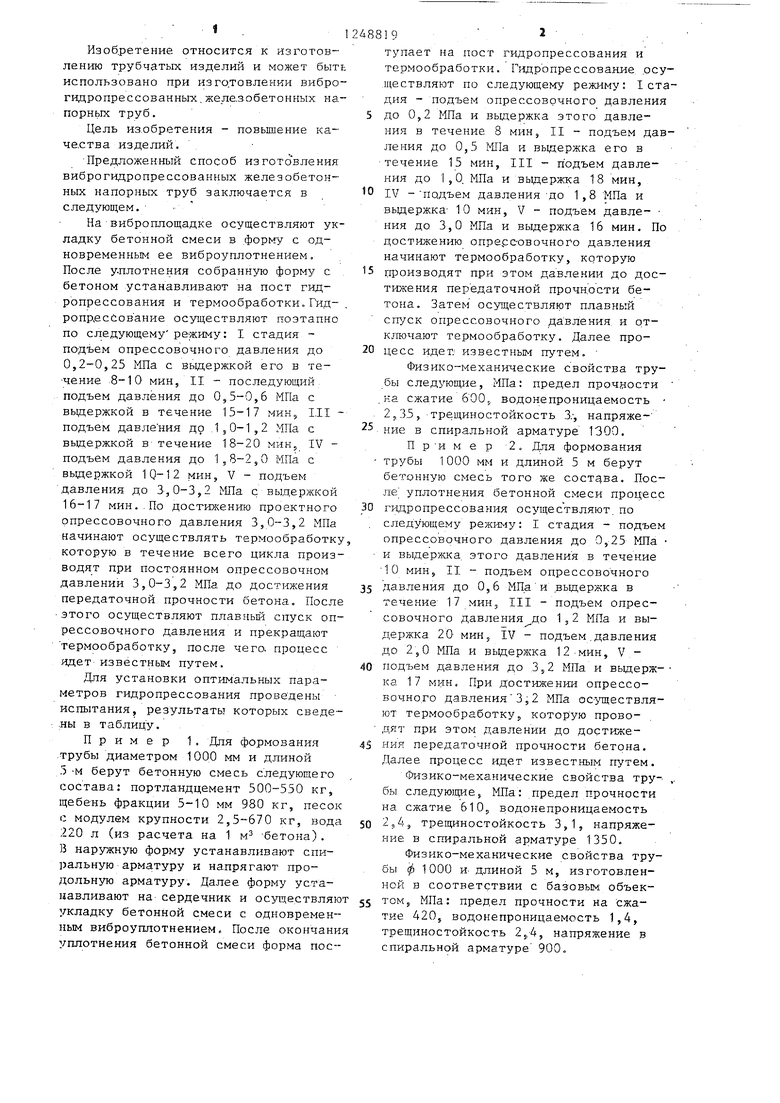

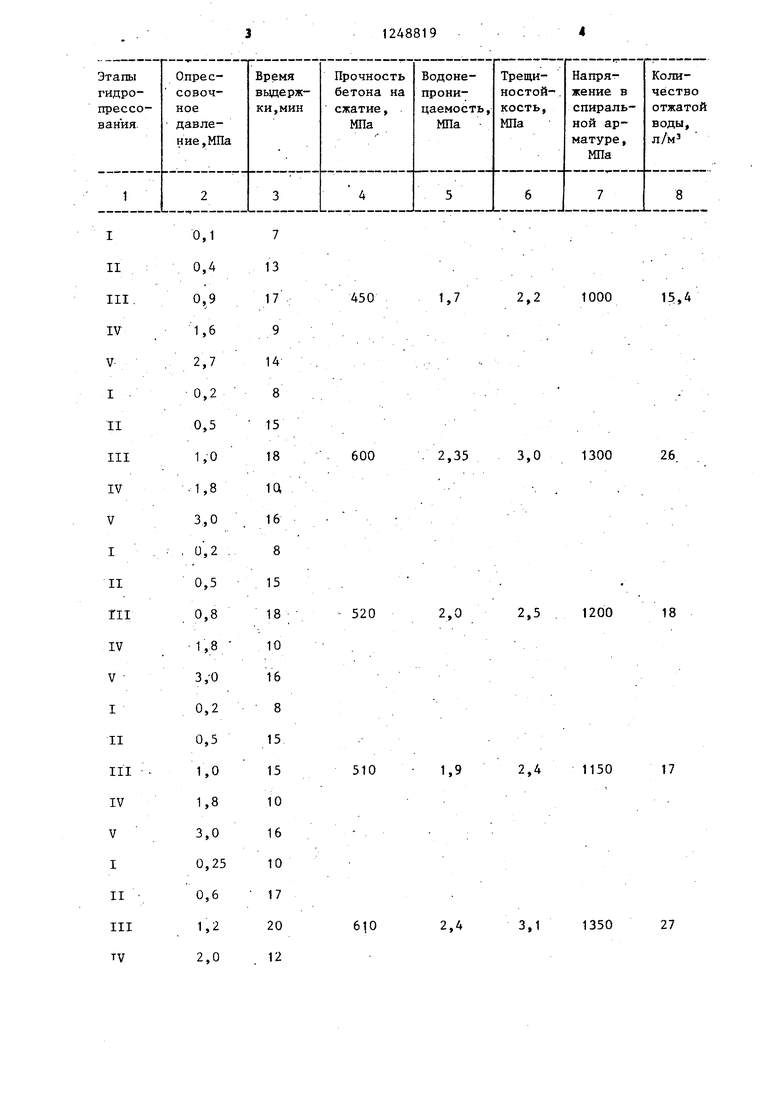

Для установки оптимальных параметров гидропрессования проведены испытания, результаты которых сведе- -ны в таблиду.

Пример 1. Для формования .трубы диаметром 1000 мм и длиной 5-м берут бетонную смесь следуюпдего состава: портландцемент 500-550 кг, щебень фракдии 5-10 мм 980 кг, песок с модулем крупности 2,5-670 кг, вода 220 л (из расчета на 1 м -бетона). В наружную форму устанавливают спиральную арматуру и напрягают продольную арматуру. Далее форму устанавливают на сердечник и осуществляю укладку бетонной смеси с одновременным виброуплотнением. После окончани уплотнения бетонной смеси форма пос19i.

тупает на пост гидропрессования и термообработки. Гидропрессовакие .осуществляют по следующему режиму: I стадия - подъем опрессовочного давления до 0,2 МПа и выдержка этого давления в течение 8 мин, II - подъем давления до 0,5 Ш1а и выдержка его в течение 15 мин, III - п одъем .давления до 1 ,0. МПа и вьщержка 18 мин, IV - подъем давления до 1,8 МПа и выдержка- 10 мин, V - подъем давле- ния до 3,0 МПа и выдержка 16 мин. По достижению опрерс-овочного давления начинают термообработку, которую гфоизводят при этом давлении до достижения передаточной прочности бетона. Затем осуществляют плавный сгг/ск опрессовочного давления и отключают термообработк.у. Далее процесс идег; известным путем.

Физико-механические свойства трубы следующие, МПа: предел прочности ка сжатие 600,. водонепроницаемость 2,35, трещиностойкость 3/, напряже- ние в спиральной арматуре 1300.

П р-и м е р 2. Для формования трубы 1000 мм и длиной 5 м берут бетонную смесь того же состава. .Пос- ле: уплотнения бетонной смеси процесс гвдропрессования осуществляют, по следующему режиму: I стадия - подъем опрессовочного давления до 0,25 МПа и выдерй ка этого давления в течение 10 мин, II - подъем оцрессовочного давления до 0,6 МЦа и выдержка в течение 17 мин, III - подъем опрессовочного давления до 1,2 МПа и выдержка 20 мин, IV - подъем.давления до 2,0 МПа и выдержка 12-мин, V - подъем давления до 352 МПа и вьщержка 17 мин. При достижении опрессо- вочно.го давления 3,2 МПа ос-уществля ют термообработку5 которую проводят при этом давлении до достижения передаточной прочности бетона. Далее процесс идет известным путем.

Физико-механические свойства тру- бы следуюи1;ие, МПа: предел прочности на сжатие 610, водонепроницаемость 2 5 4, трещиностойкость 3,1, напряжение в спиральной арматуре 1350.

Физико-механические свойства трубы ф 1000 И длиной 5 м, изготов.лен- ной в соответствии с базовым объектом, МПа: предел прочности на сжатие 420, водонепроницаемость 1,4, трещиностойкость 2,,4, напряжение в спиральной арматуре 900.

450

1,7

2,2 1000

15,4

600

. 2,35

3,0 1300

26

520

2,0

2,5 1200

18

510

1,9

2,4 1150

17

2,4

3,1 1350

27

Редактор, А, Козориз

Составитель Л. Карпеткина

Техред В.Кадар Корректор С. Черни

Заказ 4174/15Тираж 555Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,4

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления напорных виброгидропрессованных трубчатых изделий | 1980 |

|

SU996213A1 |

| Способ формования гидропрессован-НыХ НАпОРНыХ ТРуб | 1979 |

|

SU795956A1 |

| Способ изготовления трубчатых изделий | 1981 |

|

SU1004113A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ БЕЗРАСТРУБНЫХ ТРУБ | 1992 |

|

RU2068778C1 |

| Способ изготовления гидропрессованных напорных труб | 1985 |

|

SU1308500A1 |

| Способ изготовления железобетонных напорных виброгидропрессованных труб | 1981 |

|

SU977186A1 |

| Способ формования железобетонных напорных труб из бетонных смесей | 1980 |

|

SU908606A1 |

| Способ изготовления предварительно напряженных железобетонных изделий | 1990 |

|

SU1756508A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ ЖЕЛЕЗОБЕТОННЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ | 1992 |

|

RU2033920C1 |

| Способ производства гидропрессованных напорных труб из бетонных смесей со стальным цилиндром | 1986 |

|

SU1377188A1 |

| Попов А.Н | |||

| и др | |||

| Производство железобетонных напорных труб вибро- гадропрессованием | |||

| Л.: Изд-во литературы по строительству, 1967, с | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1986-08-07—Публикация

1984-06-18—Подача