Изобретение относится к металлургии, в частности к инструментальным сталям, применяемым для изготовления штампов холодного деформирования.

.Целью изобретения является повышение трещиностойкости.

Увеличение содержания кремния в стали от 0,40 до 0,70% способствует повьшению отпускоустойчивости, что позволяет отпускать ее при более высоких температурах и достигать более низкого уровня остаточных напряжений при сохранении необходимого уровня твердости. Это способствует росту трещиностойкости стали. Увеличение содержания кремния более 0,70% приводит к существенному снижению технологичности при горячей деформации.

Увеличение в стали содержания хрома до 0,8-2,0% сопровождаемся увеличением закаливаемости, отпускоустойчивости, снижением скорости роста зерна при нагреве под закалку, что способствует увеличению ее трещиностойкости. Легирование хромом более 2,0% приводит к росту количества остаточного аустенита и количества, карбидной фазы. Это снижает твердость и трещиностойкость.

Применение церия вместо лантана обеспечивает более глубокое раскисление стали, что способствует улучшению ее качества с точки зрения загрязненности материала газами, неметаллическими включениями. Это повышает трещиностойкость стали.

5

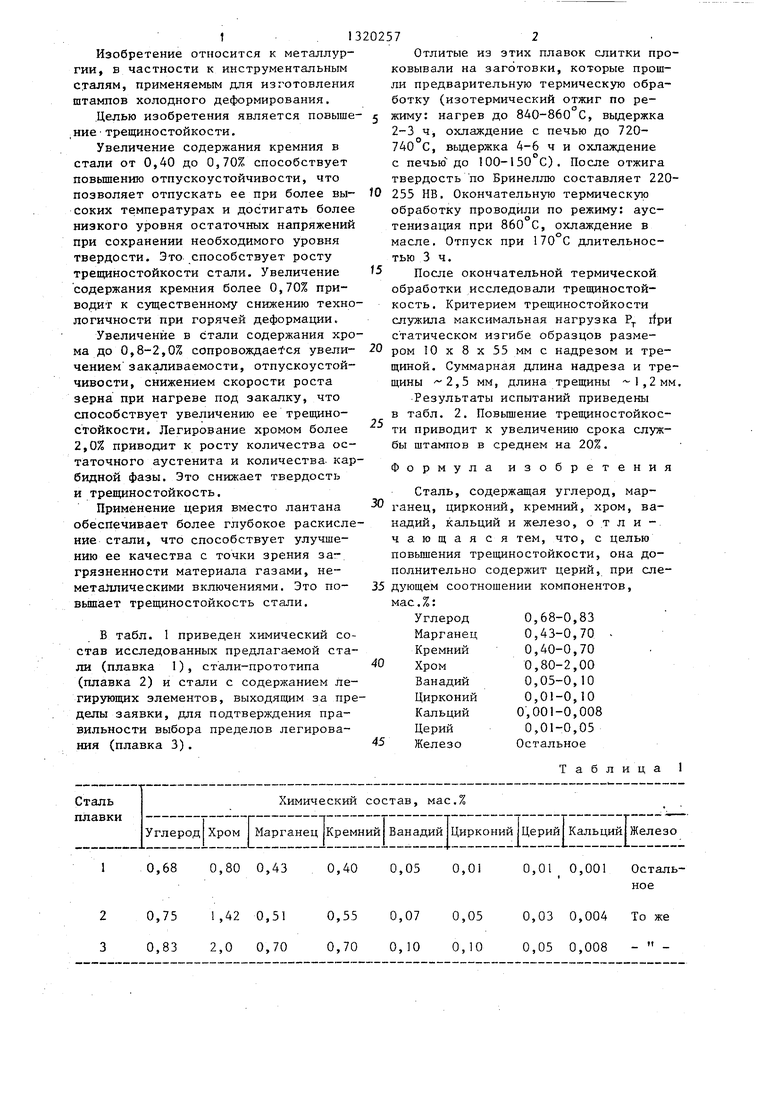

Отлитые из этих плавок слитки проковывали на заготовки, которые прошли предварительную термическую обработку (изотермический отжиг по режиму: нагрев до 840-860 С, выдержка 2-3 ч, охлаждение с печью до 720- 740 С, вьщержка 4-6 ч и охлаждение с печью до 100-150 С). После отжига твердость по Бринеллю составляет 220- 255 НВ. Окончательную термическую обработку проводили по режиму: аус- тенизация при 860 С, охлаждение в масле. Отпуск при 170°С длительностью 3 ч.

После окончательной термической обработки исследовали трещиностойкость. Критерием трещиностойкости служила максимальная нагрузка Е,. статическом изгибе образцов размером 10 X 8 X 55 мм с надрезом и трещиной. Суммарная длина надреза и трещины ,5 мм, длина трещины 1,2 мм.

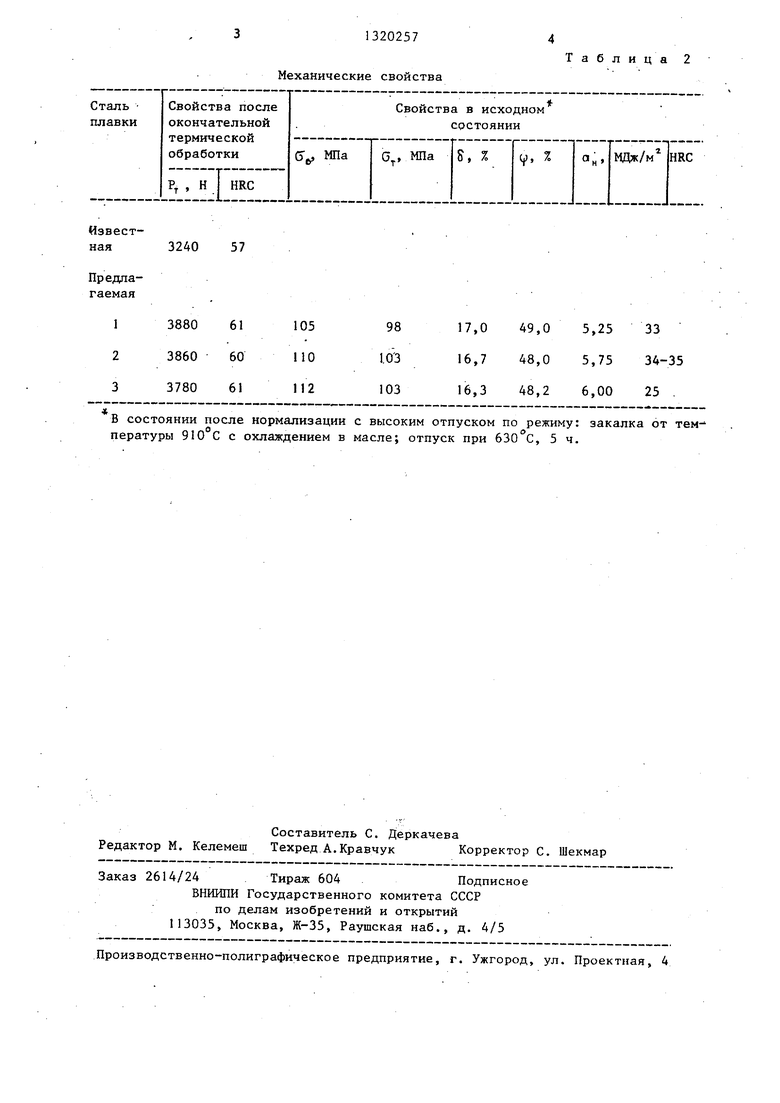

Результаты испытаний приведены в табл. 2. Повьшение трещиностойкости приводит к увеличению срока службы штампов в среднем на 20%.

Формула изобретения

0

5

Сталь, содержащая углерод, марганец, циркон™, кремний, хром, ванадий, кальций и железо, отличающаяся тем, что, с целью повьшения трещиностойкости, она дополнительно содержит церий, при сле- 35 дующем соотношении компонентов, мае.%:

30

Механические свойства

3240

57

3880 3860 3780

61 60 61

105 ПО 112

в состоянии после нормализации с высоким отпуском по режиму: закалка от температуры 910 С с охлаждением в масле; отпуск при 630 С, 5ч,

Составитель С. Деркачева Редактор М. Келемеш Техред А.Кравчук Корректор С. Шекмар

Заказ 2614/24 Тираж 604Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Т а б л и ц а 2

17,0 49,0 5,25 33 16,7 48,0 5,75 34-35 16,3 48,2 6,00 25 .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства листового проката из хладостойкой стали | 2022 |

|

RU2792917C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2674797C1 |

| ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ ДЛЯ ГОРЯЧЕГО ДЕФОРМИРОВАНИЯ | 2013 |

|

RU2535148C2 |

| Способ производства хладостойкого листового проката с твердостью 450-570 HBW | 2023 |

|

RU2809017C1 |

| Сталь | 1990 |

|

SU1763511A1 |

| ВЫСОКОПРОЧНАЯ ВЫСОКОТВЕРДАЯ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2016 |

|

RU2654093C2 |

| СПОСОБ ПРОИЗВОДСТВА ИНСТРУМЕНТАЛЬНОГО ВЫСОКОПРОЧНОГО ЛИСТОВОГО ПРОКАТА | 2016 |

|

RU2631063C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ЛИСТОВОГО ПРОКАТА ИЗ ЭКОНОМНОЛЕГИРОВАННОЙ ХЛАДОСТОЙКОЙ СТАЛИ С УРОВНЕМ ПРОЧНОСТИ НЕ МЕНЕЕ 950 МПА | 2024 |

|

RU2840370C1 |

| Способ производства листового проката толщиной 8-50 мм из хладостойкой высокопрочной высокотвердой стали | 2023 |

|

RU2808637C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ВЫСОКОЙ ПРОЧНОСТИ | 2011 |

|

RU2458176C1 |

Изобретение относится к металлургии, в частности к инструментальным сталям, применяемым для изготовления штампов холодного деформирования. Цель изобретения - повышение трепщностойкости. Это позволяет повысить стойкость штампов холодного деформирования. Сталь имеет следующий химический состав, мас.%: углерод 0,68-0,83; марганец 0,43-0,70; кремний 0,40-0,70; хром 0,80-2,00; ванадий 0,05-0,10; цирконий 0,01-0,10; кальций 0,001-0,008; церий 0,01-0,05; железо остальное. 2 табл.

| Сталь | 1979 |

|

SU876764A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Сталь | 1982 |

|

SU1084332A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-06-30—Публикация

1985-09-16—Подача