Изобретение относится к области электрофизических и электрохимических методов обработки, в частности к устройствам подачи электрода при электроэрозионной обработке.

Цель изобретения - повышение производительности и точности обработки.

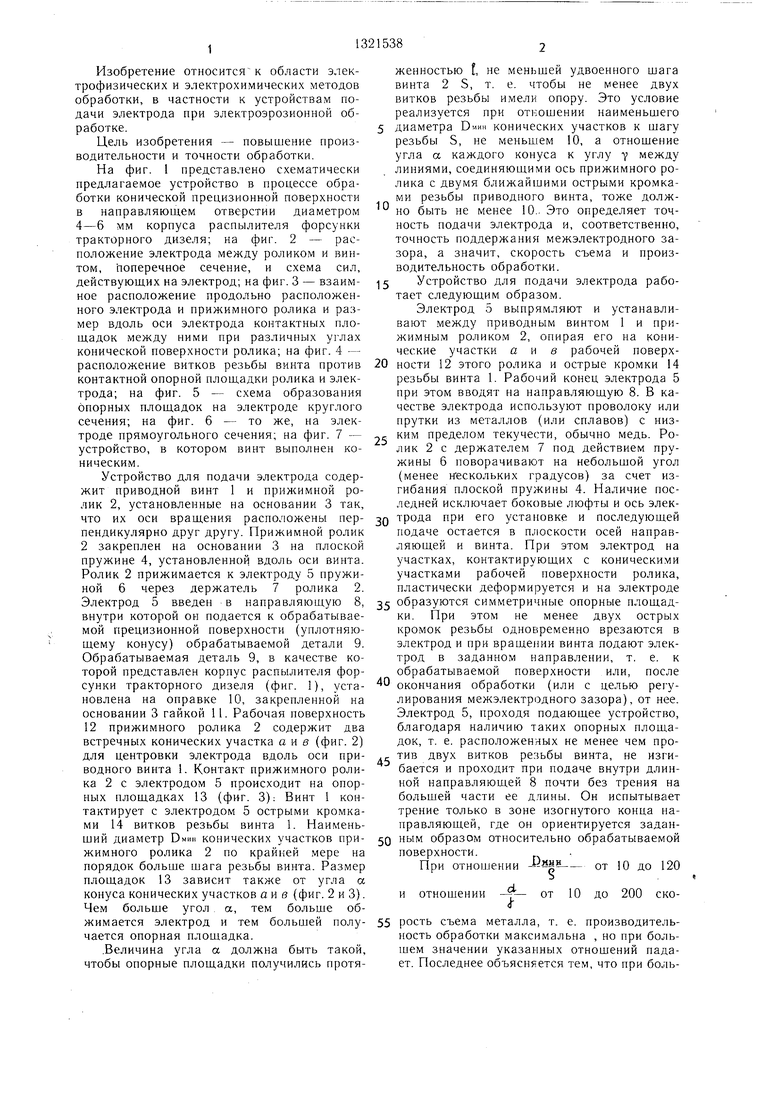

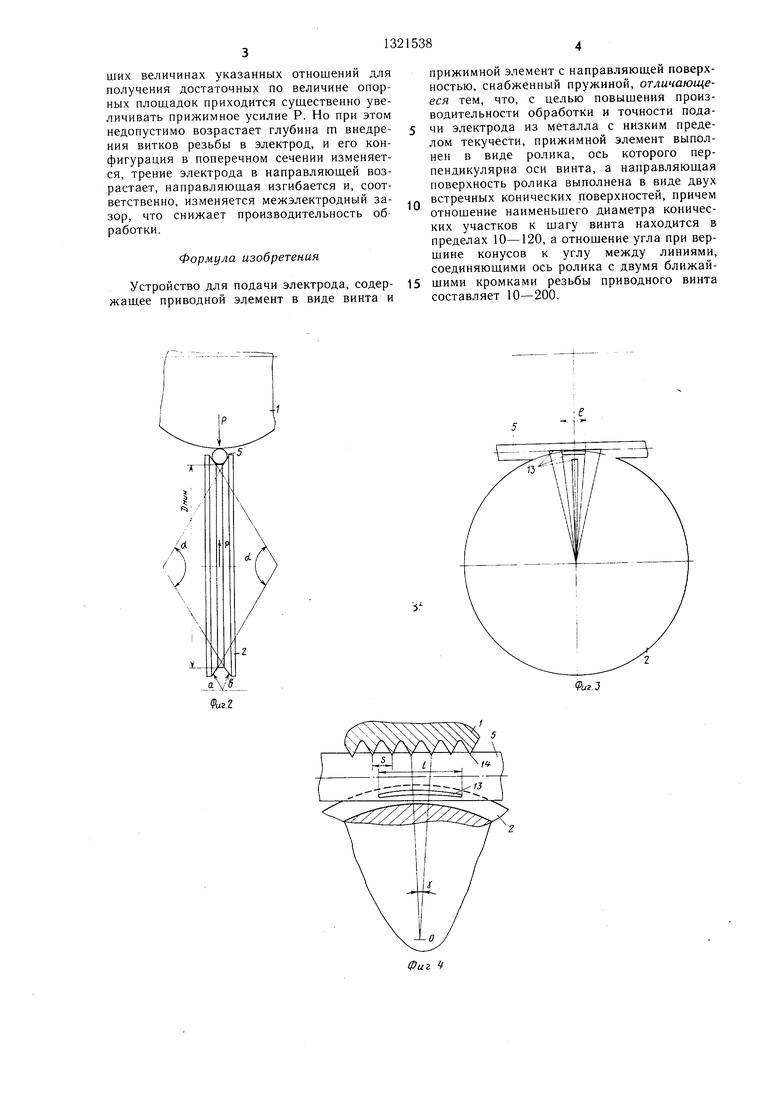

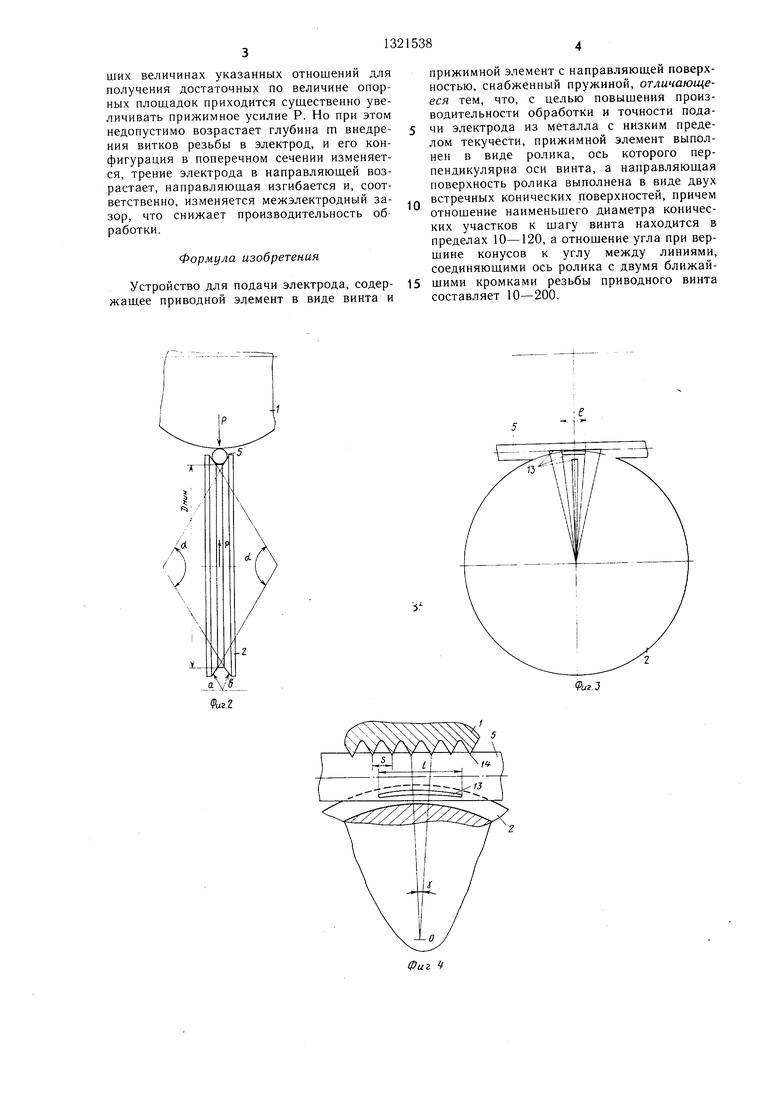

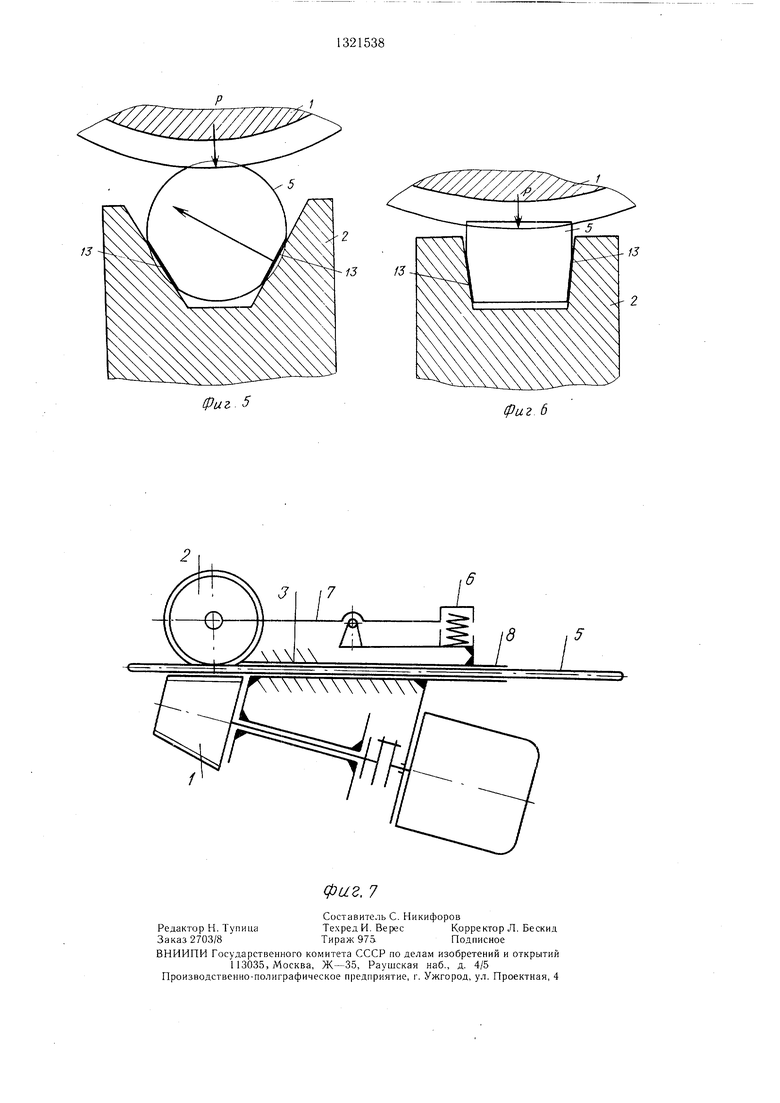

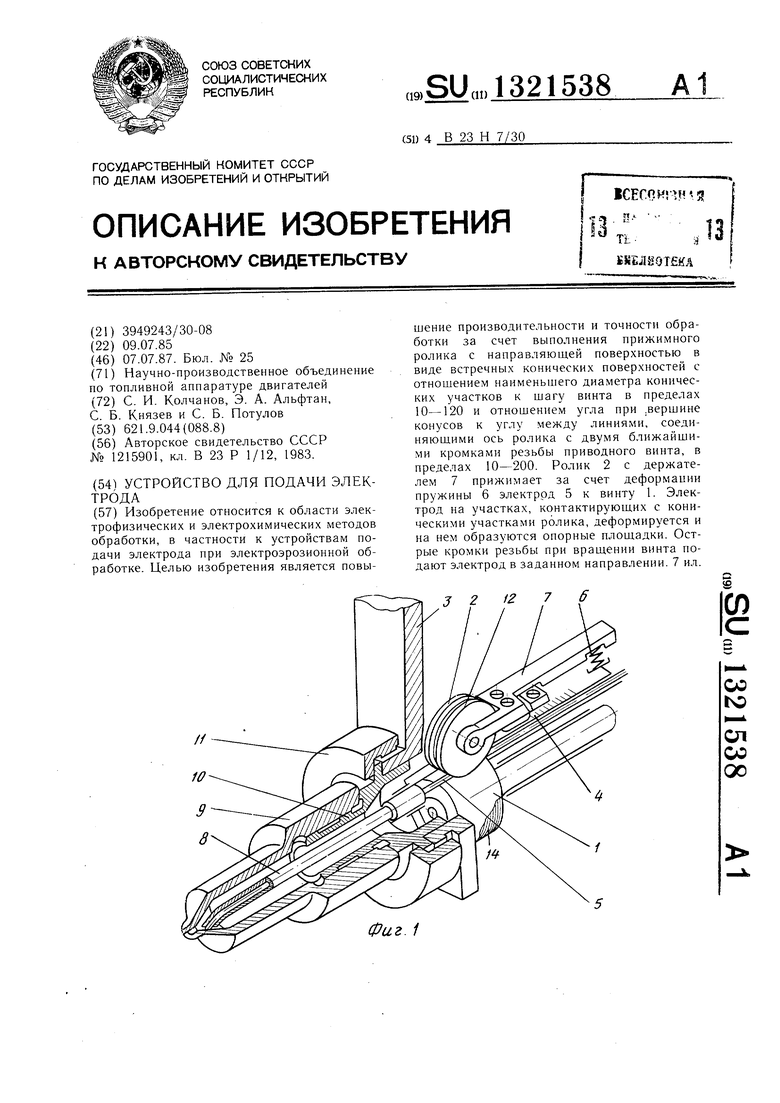

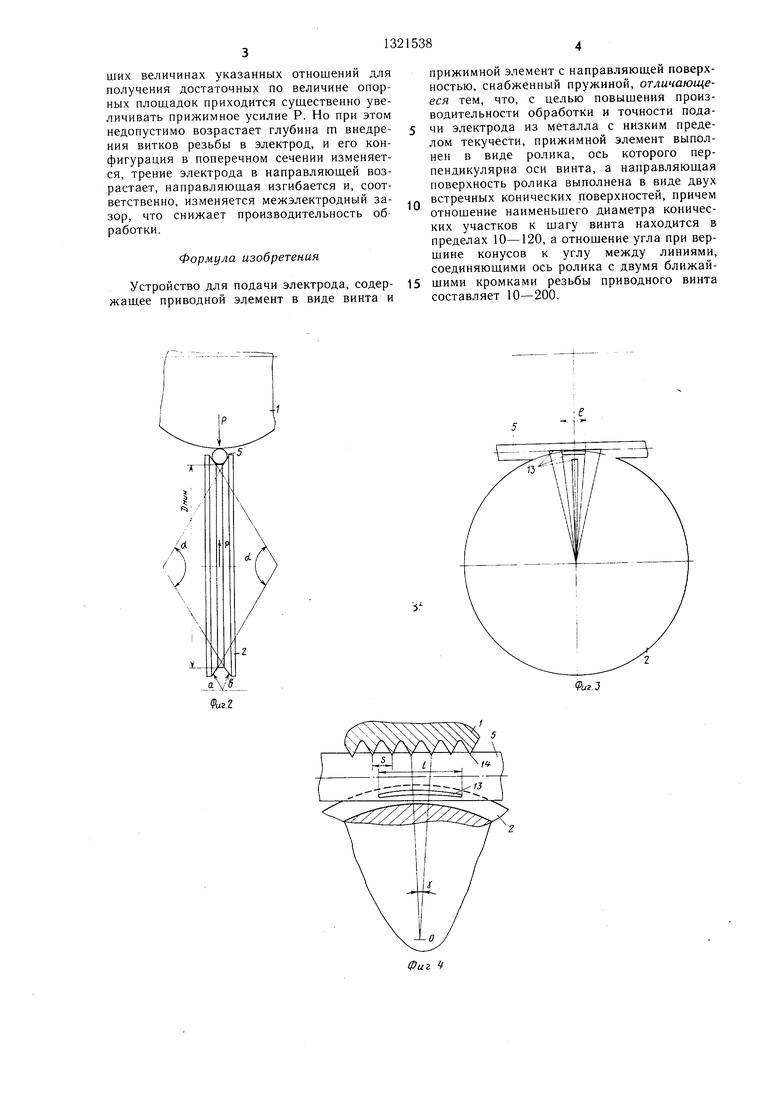

На фиг. 1 представлено схематически предлагаемое устройство в процессе обработки конической прецизионной поверхности в направляющем отверстии диаметром 4-6 мм корпуса распылителя форсунки тракторного дизеля; на фиг. 2 - расположение электрода между роликом и винтом, поперечное сечение, и схема сил, действующих на электрод; на фиг. 3 - взаимное расположение продольно расположенного электрода и прижимного ролика и размер вдоль оси электрода контактных площадок между ними при различных углах конической поверхности ролика; на фиг. 4 -

женностью I, не меньшей удвоенного шага винта 2 S, т. е. чтобы не менее двух витков резьбы имели опору. Это условие реализуется при отношении наименьшего

5 диаметра конических участков к шагу резьбы S, не меньшем 10, а отношение угла а каждого конуса к углу -у между линиями, соединяющими ось прижимного ролика с двумя ближайшими острыми кромками резьбы приводпого винта, тоже долж но быть не менее 10.. Это определяет точность подачи электрода и, соответственно, точность поддержания межэлектродного зазора, а значит, скорость съема и производительность обработки.

15 Устройство для подачи электрода работает следующим образом.

Электрод 5 выпрямляют и устанавливают между приводным винтом 1 и прижимным роликом 2, опирая его на конические участки а l в рабочей поверхрасположение витков резьбы винта против 20 ности 12 этого ролика и острые кромки 14 контактной опорной площадки ролика и элек-резьбы винта 1. Рабочий конец электрода 5

трода; на фиг. 5 - схема образованияпри этом вводят на направляющую 8. В качестве электрода используют проволоку или прутки из металлов (или сплавов) с низопорных площадок на электроде круглого сечения; на фиг. б - то же, на электроде прямоугольного сечения; на фиг. 7 - ким пределом текучести, обычно медь. Роустроиство, в котором винт выполнен коническим.

Устройство для подачи электрода содержит приводной винт 1 и прижимной ролик 2, установленные на основании 3 так.

лик 2 с держателем 7 под действием пружины 6 поворачивают на небольшой угол (менее н ескольких градусов) за счет изгибания плоской пружины 4. Наличие последней исключает боковые люфты и ось элекчто их оси вращения расположены пер- зо тродз при его установке и последующей

пендикулярно друг другу. Прижимной ролик 2 закреплен на основании 3 на плоской пружине 4, установленной вдоль оси винта. Ролик 2 прижимается к электроду 5 пружиной 6 через держатель 7 ролика 2.

подаче остается в плоскости осей направляющей и винта. При этом электрод на участках, контактирующих с коническими участками рабочей поверхности ролика, пластически деформируется и на электроде

Электрод 5 введен в направляющую 8, 35 образуются симметричные опорные площадвнутри которой он подается к обрабатываемой прецизионной поверхности (уплотняющему конусу) обрабатываемой детали 9. Обрабатываемая деталь 9, в качестве которой представлен корпус распылителя форсунки тракторного дизеля (фиг. 1), установлена на оправке 10, закрепленной на основании 3 гайкой 11. Рабочая поверхность 12 прижимного ролика 2 содержит два встречных конических участка айв (фиг. 2)

ки. При этом не менее двух острых кромок резьбы одновременно врезаются в электрод и при вращении винта подают электрод в заданном направлении, т. е. к обрабатываемой поверхности или, после окончания обработки (или с целью регулирования межэлектродного зазора), от нее. Электрод 5, проходя подающее устройство, благодаря наличию таких опорных площадок, т. е. расположенных не менее чем продля центровки электрода вдоль оси при-., тив двух витков резьбы винта, не изги- водного винта 1. Контакт прижимного роли-бается и проходит при подаче внутри длин- ка 2 с электродом 5 происходит на опор-ной направляющей 8 почти без трения на ных площадках 13 (фиг. 3): Винт 1 кон-большей части ее длины. Он испытывает тактирует с электродом 5 острыми кромка-трение только в зоне изогнутого конца нами 14 витков резьбы винта 1. Наимень-правляющей, где он ориентируется задан- щий диаметр DMHU конических участков при-jO Ь1Ы образом относительно обрабатываемой

поверхности.

жимного ролика 2 по крайней мере на порядок больше шага резьбы винта. Размер площадок 13 зависит также от угла а конуса конических участков айв (фиг. 2 и 3). Чем больше угол , а, тем больше обжимается электрод и тем большей полу- 55 рость съема металла, т. е. производительность обработки максимальна , но при большем значении указанных отношений падает. Последнее объясняется тем, что при больПри отношении -ь ййёот 10 до 120

отношении у от 10 до 200 ско- f

чается опорная площадка.

.Величина угла а должна быть такой, чтобы опорные площадки получились протяженностью I, не меньшей удвоенного шага винта 2 S, т. е. чтобы не менее двух витков резьбы имели опору. Это условие реализуется при отношении наименьшего

диаметра конических участков к шагу резьбы S, не меньшем 10, а отношение угла а каждого конуса к углу -у между линиями, соединяющими ось прижимного ролика с двумя ближайшими острыми кромками резьбы приводпого винта, тоже должно быть не менее 10.. Это определяет точность подачи электрода и, соответственно, точность поддержания межэлектродного зазора, а значит, скорость съема и производительность обработки.

5 Устройство для подачи электрода работает следующим образом.

Электрод 5 выпрямляют и устанавливают между приводным винтом 1 и прижимным роликом 2, опирая его на кониким пределом текучести, обычно медь. Ролик 2 с держателем 7 под действием пружины 6 поворачивают на небольшой угол (менее н ескольких градусов) за счет изгибания плоской пружины 4. Наличие последней исключает боковые люфты и ось элекподаче остается в плоскости осей направляющей и винта. При этом электрод на участках, контактирующих с коническими участками рабочей поверхности ролика, пластически деформируется и на электроде

35 образуются симметричные опорные площадки. При этом не менее двух острых кромок резьбы одновременно врезаются в электрод и при вращении винта подают электрод в заданном направлении, т. е. к обрабатываемой поверхности или, после окончания обработки (или с целью регулирования межэлектродного зазора), от нее. Электрод 5, проходя подающее устройство, благодаря наличию таких опорных площадок, т. е. расположенных не менее чем проерхности.

ть съема металла, т. е. производительть обработки максимальна , но при больм значении указанных отношений падаПоследнее объясняется тем, что при больПри отношении -ь ййёот 10 до 120

отношении у от 10 до 200 ско- f

ших величинах указанных отношений для получения достаточных по величине опорных площадок приходится существенно увеличивать прижимное усилие Р. Но при этом недопустимо возрастает глубина m внедрения витков резьбы в электрод, и его конфигурация в поперечном сечении изменяется, трение электрода в направляющей возрастает, направляющая изгибается и, соответственно, изменяется межэлектродный зазор, что снижает производительность обработки.

Формула изобретения

Устройство для подачи электрода, содержащее приводной элемент в виде винта и

прижимной элемент с направляющей поверхностью, снабженный пружиной, отличающееся тем, что, с целью повыщения производительности обработки и точности подачи электрода из металла с низким пределом текучести, прижимной элемент выполнен в виде ролика, ось которого перпендикулярна оси винта, а направляющая поверхность ролика выполнена в виде двух встречных конических поверхностей, причем отнощение наименьщего диаметра конических участков к щагу винта находится в пределах 10-120, а отнощение угла при вер- щине конусов к углу между линиями, соединяющими ось ролика с двумя ближай- 5 щими кромками резьбы приводного винта составляет 10-200.

0

Изобретение относится к области электрофизических и электрохимических методов обработки, в частности к устройствам подачи электрода при электроэрозионной обработке. Целью изобретения является повышение производительности и точности обработки за счет выполнения прижимного ролика с направляющей поверхностью в виде встречных конических поверхностей с отношением наименьшего диаметра конических участков к шагу винта в пределах 10-120 и отношением угла при .вершине конусов к углу между линиями, соединяющими ось ролика с двумя ближайшими кромками резьбы приводного винта, в пределах 10-200. Ролик 2 с держателем 7 прижимает за счет деформации пружины 6 электрод 5 к винту 1. Электрод на участках, контактирующих с коническими участками ролика, деформируется и на нем образуются опорные площадки. Острые кромки резьбы при вращении винта подают электрод в заданном направлении.7 ил. СП со го 01 00 00 Фиг. 1

R

/(X

А

-1

.:А,

(Pus.Z

.J

r/J/J

фиг 5

(pu2 6

5

фиг. 7

Составитель С. Никифоров Техред И. ВересКорректор Л. Бескид

Тираж 975Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Редактор Н. Тупица Заказ 2703/8

| Устройство для подачи электрода | 1983 |

|

SU1215901A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-07-07—Публикация

1985-07-09—Подача