Физ. 3

Изобретение относится к обработке металлов давлением и может быть использовано для производства труб с винтовыми гофрами, играющими роль компенсаторов.

Цель изобретения - снижение трудоемкости изготовления линии, сокращение времени на ее переналадку, а также улучшение компенсирующих свойств труб.

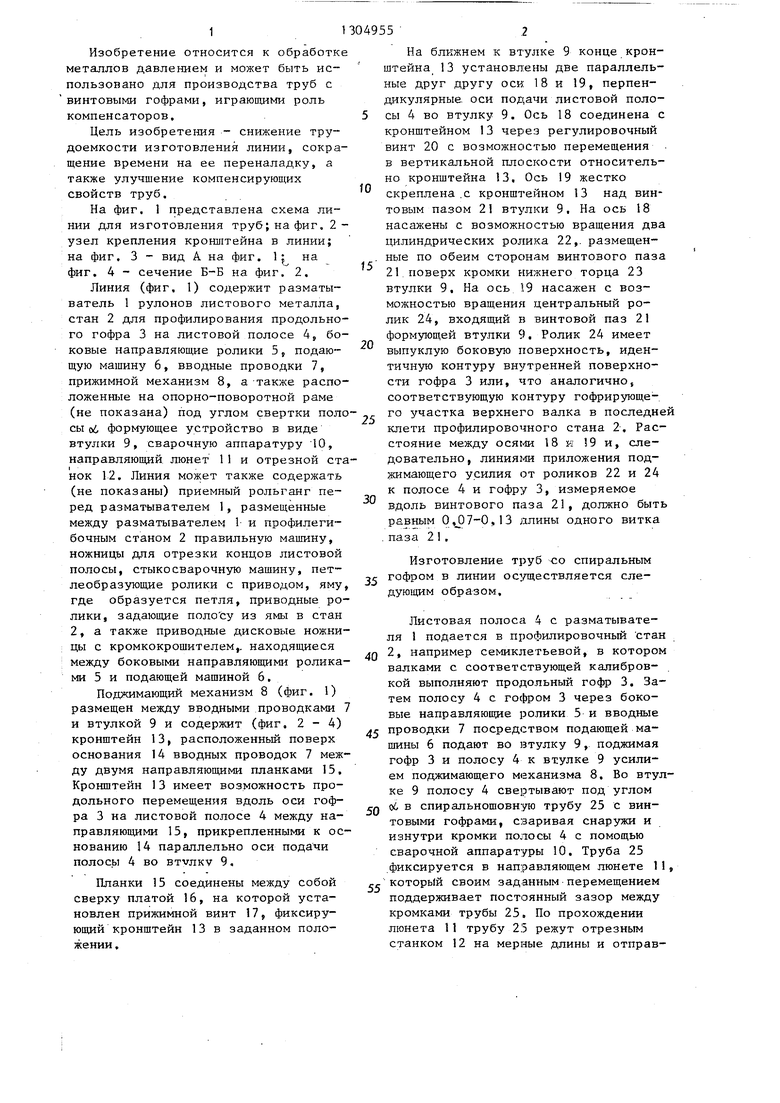

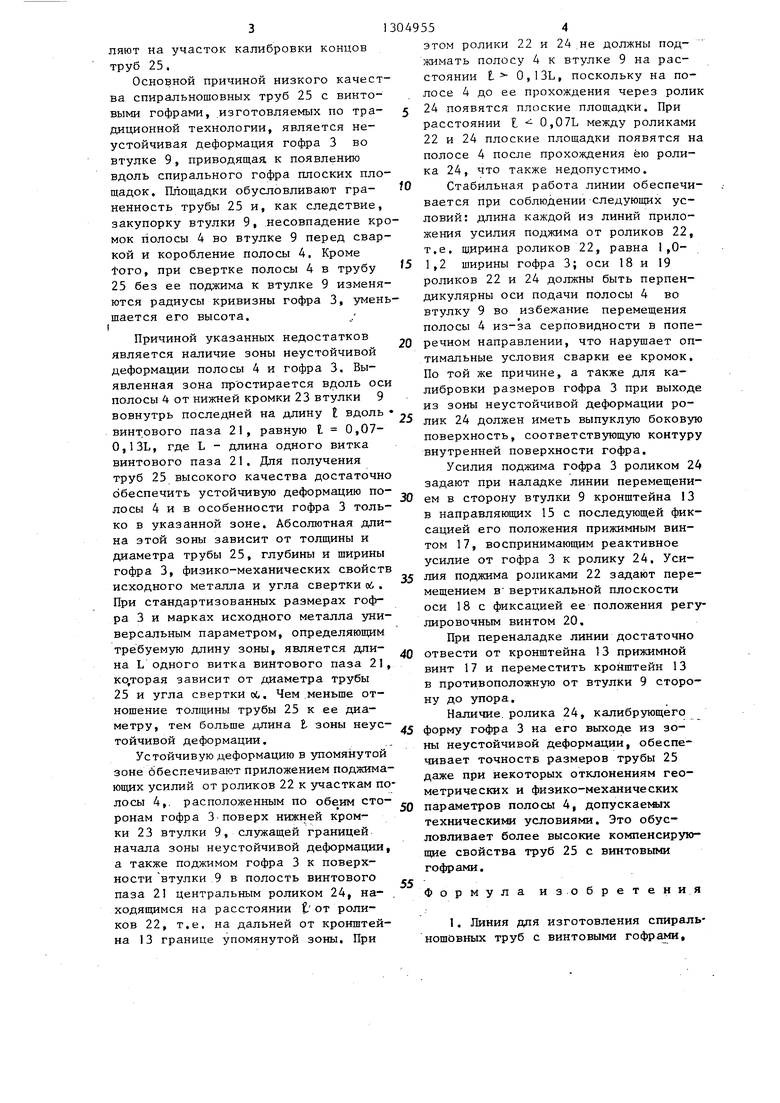

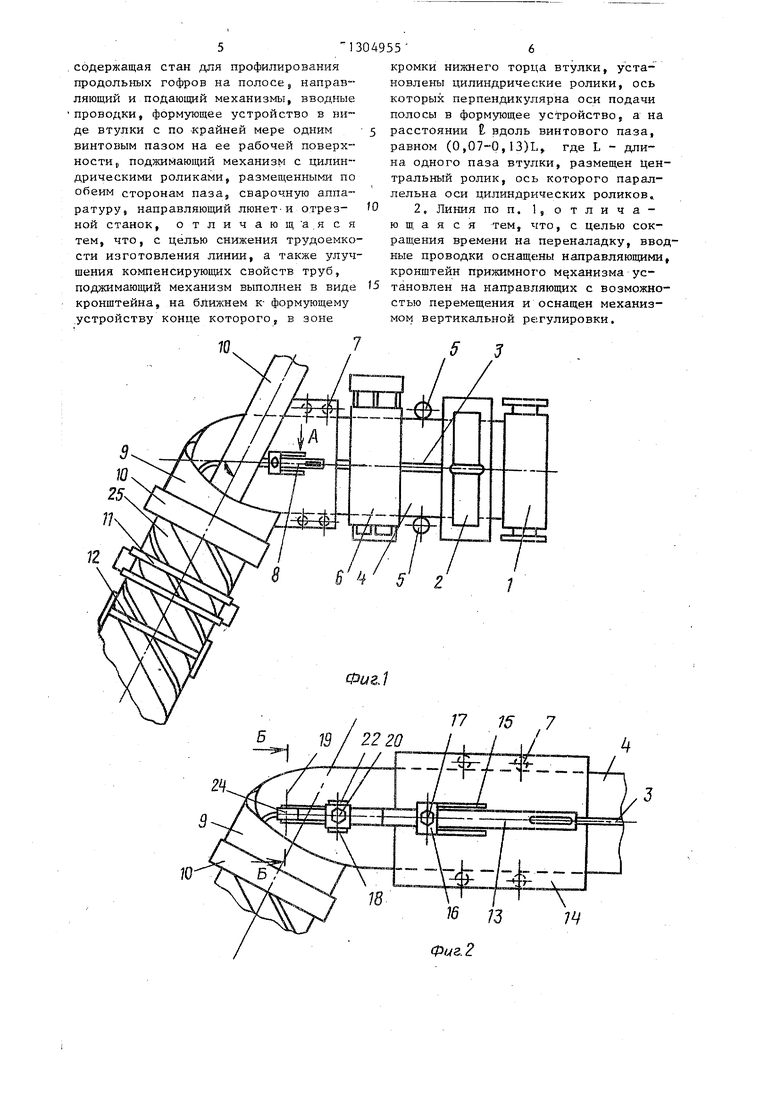

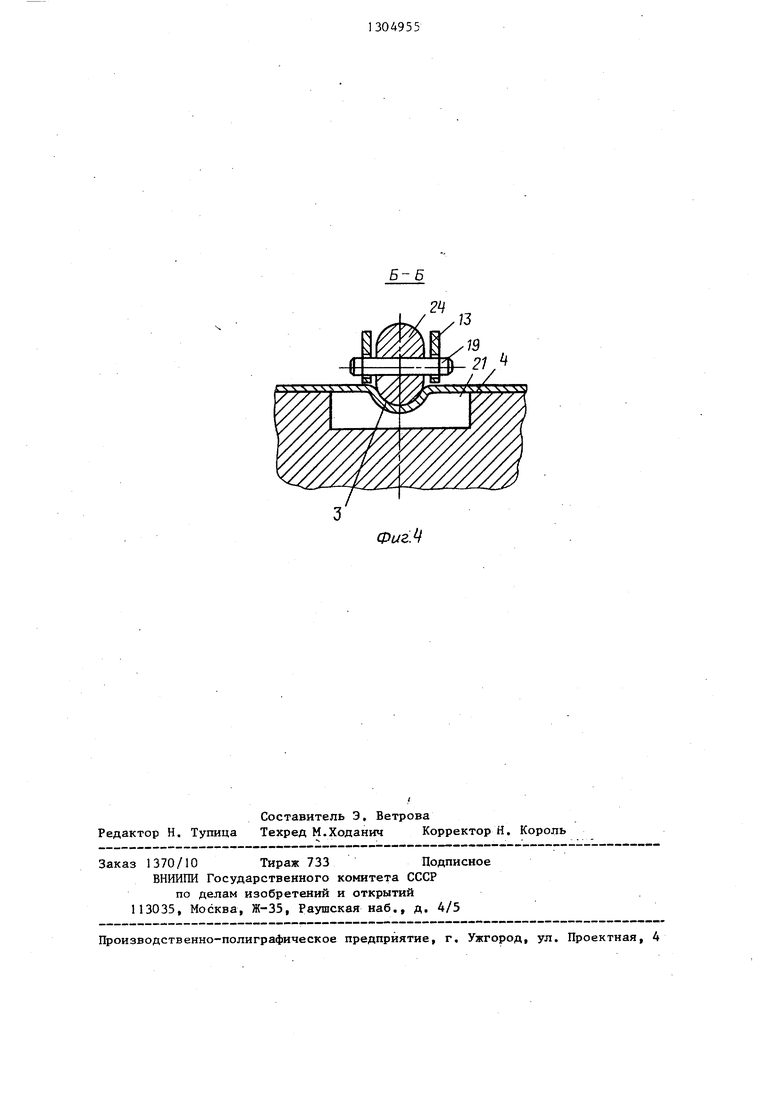

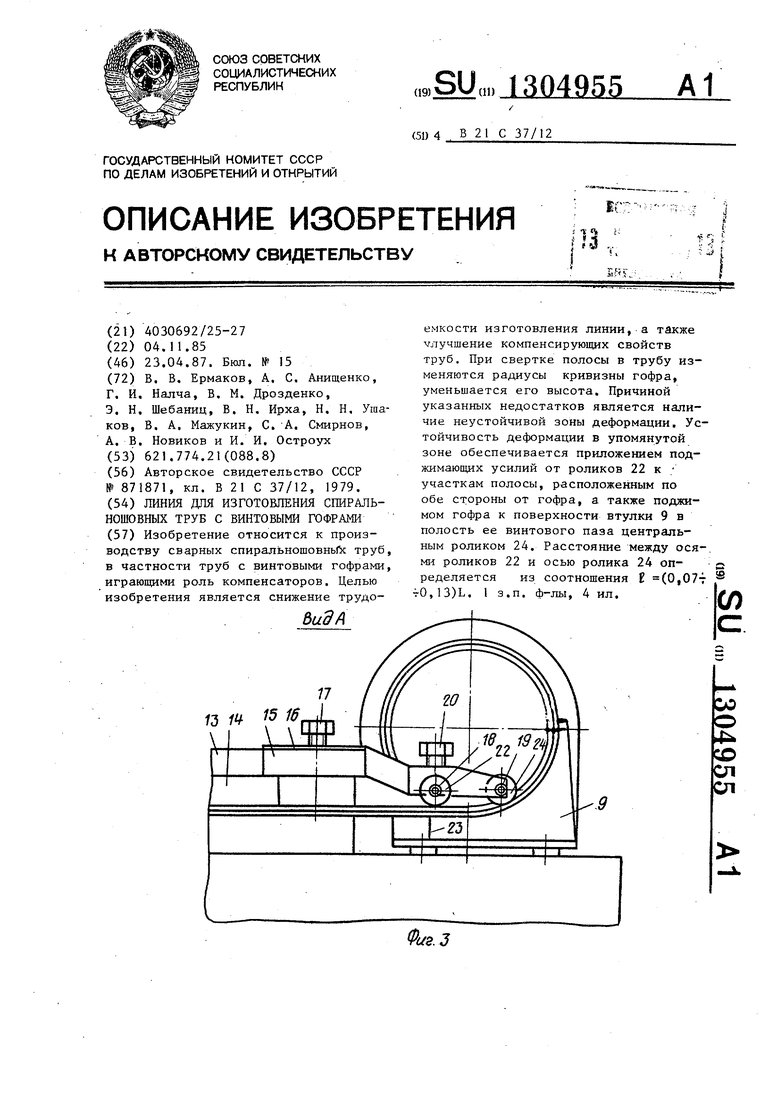

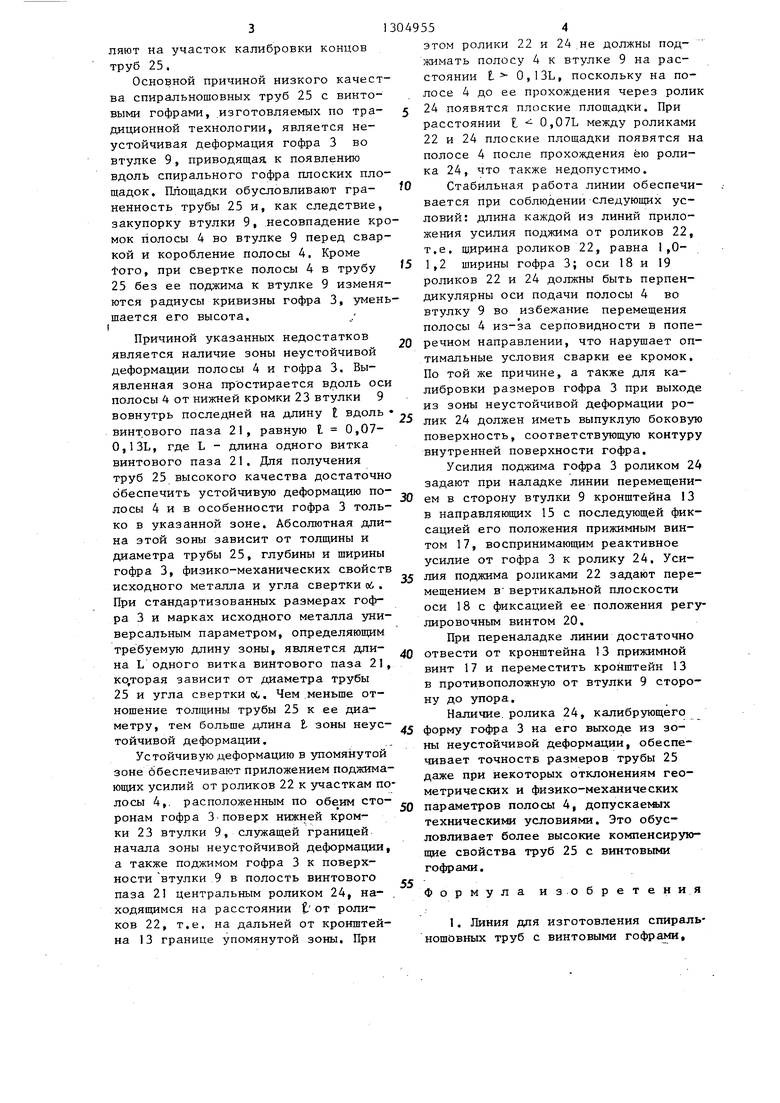

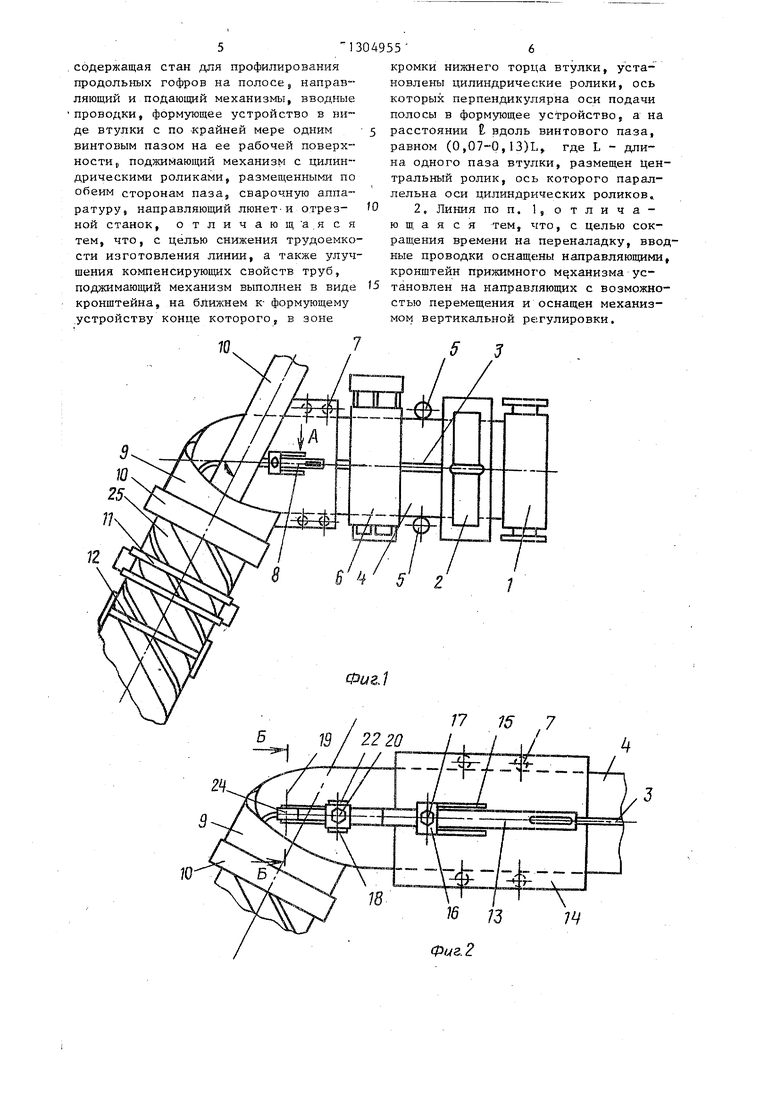

На фиг, 1 представлена схема линии для изготовления труб; на фиг. 2- узел крепления кронштейна в линии; на фиг, 3 - вид А на фиг, 1: на фиг, 4 - сечение Б-Б на фиг. 2,

Линия (фиг, 1) содержит разматы- ватель 1 рулонов листового металла, стан 2 для профилирования продольного гофра 3 на листовой полосе 4 боковые направляющие ролики 5, подающую машину 6, вводные проводки 7, прижимной механизм 8, а -также расположенные на опорно-поворотной раме (не показана) под углом свертки полосы об формующее устройство в виде втулки 9, сварочную аппаратуру 10, направляющий люнет 11 и отрезной станок 12, Линия может также содержать (не показаны) приемный рольганг перед разматывателем 1, размещенные между разматывателем 1- и профилеги- бочным станом 2 правильную машину, ножницы для отрезки концов листовой полосы, стыкосварочную машину, пет леобразующие ролики с приводом, яму где образуется петля, приводные ролики, задаюшд1е поло су из ямы в стан 2, а также приводные дисковые ножницы с кромкокрошителем,. находящиеся между боковыми направляюш 1ми роликами 5 и подающей машиной 6,

Поджимающий механизм 8 (фиг, 1) размещен между вводными проводками 7 и втулкой 9 и содержит (фиг. 2-4) кронштейн 13, расположенный поверх основания 14 вводных проводок 7 между двумя направляющими планками 15. Кронштейн 13 имеет возможность продольного перемещения вдоль оси гофра 3 на листовой полосе 4 между направляющими 15, прикрепленными к основанию 14 параллельно оси подачи полосы 4 во BTvnKV 9,

Планки 15 соединены между собой сверху платой 16, на которой установлен прижимной винт 17 j, фиксирующий кронштейн 13 в заданном положении ,

5

0

5

На ближнем к втулке 9 конце кронштейна 13 установлены две параллельные друг другу оси 18 и 19, перпендикулярные оси подачи листовой полосы 4 во втулку 9, Ось 18 соединена с кронщтейном 13 через регулировочный винт 20 с возможностью перемещения в вертикальной плоскости относительно кронштейна 13, Ось 19 жестко скреплена .с кронштейном 13 над винтовым пазом 21 втулки 9. На ось 18 насажены с возможностью вращения два цилиндрических ролика 22,. размещенные по обеим сторонам винтового паза 21 поверх кромки нижнего торца 23 втулки 9. На ось 9 насажен с возможностью вращения центральный ролик 24, входящий в винтовой паз 21 формующей втулки 9, Ролик 24 имеет выпуклую боковую поверхность, идентичную контуру внутренней поверхности гофра 3 или, что аналогично, соответствующую контуру гофрирующего участка верхнего валка в последней клети профилировочного стана 2, Расстояние между ося1.1и 18 и 9 и, следовательно, линилг га приложения поджимающего усилия от роликов 22 и 24 к полосе 4 и гофру 3, измеряемое вдоль винтового паза 21, должно быть равным О,р7-0,13 длины одного витка .паза 21,

Изготовление труб со спиральным гофром в линии осуществляется следующим образом.

Листовая полоса 4 с разматывате- ля 1 подается в профилировочный стан 2, например семиклетьевой, в котором валками с соответствующей калибровкой выполняют продольный гофр 3. Затем полосу 4 с гофром 3 через боковые направляющие ролики 5 и вводные г проводки 7 посредством подающей машины 6 подают во втулку 9, поджимая гофр 3 и полосу 4 к втулке 9 усилием поджимающего механизма 8. Во втулке 9 полосу 4 свертывают под углом об в спиральношовную трубу 25 с винтовыми гофрами, сзаривая снаружи и изнутри кромки полосы 4 с помощью сварочной аппаратуры 10, Труба 25 фиксируется в направляющем люнете 11, который своим заданным перемещением поддерживает постоянный зазор между кромками трубы 25. По прохождении люнета 11 трубу 25 режут отрезным станком 12 на мерные длины и отправ0

5

0

0

55

ляют на участок калибровки концов труб 25.

Основной причиной низкого качества спиральношовных труб 25 с винто- гофрами, изготовляемых по традиционной технологии, является неустойчивая деформация гофра 3 во втулке 9, приводящая к появлению вдоль спирального гофра плоских площадок. Площадки обусловливают гра- ненность трубы 25 и, как следствие, закупорку втулки 9, несовпадение кромок полосы 4 во втулке 9 перед сваркой и коробление полосы 4, Кроме toro, при свертке полосы 4 в трубу 25 без ее поджима к втулке 9 изменяются радиусы кривизны гофра 3, уменьшается его высота. I

Причиной указанных недостатков

является наличие зоны неустойчивой деформации полосы 4 и гофра 3. Выявленная зона простирается вдоль оси полосы 4 от нижней кромки 23 втулки 9 вовнутрь последней на длину Е вдоль винтового паза 21, равную t 0,07- 0,13L, где L - длина одного витка винтового паза 21. Для получения труб 25 высокого качества достаточно обеспечить устойчивую деформацию полосы 4 и в особенности гофра 3 только в указанной зоне. Абсолютная длина этой зоны зависит от толщины и диаметра трубы 25, глубины и ширины гофра 3, физико-механических свойств исходного металла и угла свертки сб . При стандартизованных размерах гофра 3 и марках исходного металла универсальным параметром, определяющим требуемую длину зоны, является дпи- на L одного витка винтового паза 21, ко,торая зависит от диаметра трубы 25 и угла свертки л. Чем меньше отношение толщины трубы 25 к ее диаметру, тем больше длина Ь зоны неустойчивой деформации.

Устойчивую деформацию в упомянутой зоне обеспечивают приложением поджимающих усилий от роликов 22 к участкам полосы 4,. расположенным по обеим сторонам гофра 3-поверх нижней кромки 23 втулки 9, служащей границей начала зоны неустойчивой деформации, а также поджимом гофра 3 к поверхности втулки 9 в полость винтового паза 21 центральным роликом 24, находящимся на расстоянии t от роликов 22, т.е. на дальней от кронштейна 13 границе упомянутой зоны. При

O

5

0

5

0

5

0

5

0

5

этом ролики 22 и 24 не должны поджимать полосу 4 к втулке 9 на расстоянии t - 0,13L, поскольку на полосе 4 до ее прохождения через ролик 24 появятся плоские ллоп1адкй. При расстоянии t 0,07L между роликами 22 и 24 плоские площадки появятся на полосе 4 после прохождения ею ролика 24, что также недопустимо.

Стабильная работа линии обеспечивается при соблюдении следующих условий: длина каждой из линий приложения усилия поджима от роликов 22, т.е. шярина роликов 22, равна 1,0- 1,2 щирины гофра 3; оси 18 и 19 роликов 22 и 24 должны быть перпендикулярны оси подачи полосы 4 во втулку 9 во избежание перемещения полосы 4 из-за, серповидности в поперечном направлении, что нарушает оптимальные условия сварки ее кромок. По той же причине, а также для калибровки размеров гофра 3 при выходе из зоны неустойчивой деформации ролик 24 должен иметь выпуклую боковую поверхность, соответствующую контуру внутренней поверхности гофра.

Усилия поджима гофра 3 роликом 24 задают при наладке линии перемещением в сторону втулки 9 кронштейна 13 в направляющих 15 с последующей фиксацией его положения прижимным винтом 17, воспринимающим реактивное усилие от гофра 3 к ролику 24. Усилия поджима роликами 22 задают перемещением В вертикальной плоскости оси 18 с фиксацией ее положения регулировочным винтом 20,

При переналадке линии достаточно отвести от кронштейна 13 прижимной винт 17 и переместить кронштейн 13 в противоположную от втулки 9 сторону до упора.

Наличие, ролика 24, калибрующего форму гофра 3 на его выходе из зоны неустойчивой деформации, обеспечивает точностБ размеров трубы 25 даже при некоторых отклонениям геометрических и физико-механических параметров полосы 4, допускаемых техническими условиями. Это обусловливает более высокие компенсирующие свойства труб 25 с винтовыми гофрами.

Формула изобретения

1. Линия для изготовления спиральношовных труб с винтовыми гофрами.

5 1304955

одержащая стан для профилирования продольных гофров на полосе j направяющий и подающий механизмы, вводные Проводки, формующее устройство в вие втулки с по -крайней мере одним винтовым пазом на ее рабочей поверхости р поджимающий механизм с цилиндрическими роликами, размещенными по обеим сторонам паза, сварочную аппаратуру, направляющий люнет-и отрезной станок, отличающ ая ся тем, что, с целью снижения трудоемкоfO

кр но ко по ра ра на тр ле ю ра ны кр та ст мо

сти изготовления линии, а также улучшения компенсирующих свойств труб, поджимающий механизм выполнен в виде кронщтейна, на ближнем к- формующему .устройству конце которого, в зоне

кромки нижнего торца втулки, установлены цилиндрические ролики, ось которых перпендикулярна оси подачи полосы в формующее устройство, а на расстоянии . вдоль винтового паза, равном (0,07-0,13)L, где L - длина одного паза втулки, размещен Центральный ролик, ось которого параллельна оси цилиндрических роликов. 2, Линия поп, 1, отличающая с я тем, что, с целью сокращения времени на переналадку, вводные проводки оснащены направляющими, кронштейн прижимного механизма установлен на направляющих с возможностью перемещения и оснащен механизмом вертикальной регулировки.

77 ff 7 19 / 2220 I . I / / I /

гц.

m

л

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая линия для производства спиральношовных гофрированных труб | 1989 |

|

SU1715535A1 |

| Агрегат для производства термоупрочненных труб | 1980 |

|

SU963593A1 |

| Устройство для формовки спиральношовных труб с винтовыми гофрами | 1986 |

|

SU1375372A1 |

| Способ производства спирально-шОВНыХ ТРуб | 1979 |

|

SU806195A1 |

| Способ изготовления оболочек с гофрами | 1990 |

|

SU1726084A1 |

| Формовочная втулка для изготовления спиральношовных труб | 1980 |

|

SU1142191A1 |

| Устройство для сварки труб большогодиАМЕТРА | 1979 |

|

SU848221A1 |

| Линия подготовки ленты трубосварочного агрегата | 1980 |

|

SU912320A1 |

| Устройство для зачистки внутреннегошВА B ТРубАХ | 1979 |

|

SU837798A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ МЕТАЛЛИЧЕСКИХ ТРУБОПРОВОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2072267C1 |

Изобретение относится к производству сварных спиральношовньйс труб, в частности труб с винтовыми гофрами, играющими роль компенсаторов. Целью изобретения является снижение трудоди А 1Ъ 14- емкости изготовления линии, а также улучшение компенсирующих свойств труб. При свертке полосы в трубу изменяются радиусы кривизны гофра, уменьшается его высота. Причиной указанных недостатков является наличие неустойчивой зоны деформации. Устойчивость деформации в упомянутой зоне обеспечивается приложением поджимающих усилий от роликов 22 к . участкам полосы, расположенным по обе стороны от гофра, а также поджимом гофра к поверхности втулки 9 в полость ее винтового паза центральным роликом 24. Расстояние между ося-, ми роликов 22 и осью ролика 24 оп- о ределяется из соотнощения Е (0,077 .® тО,13)Ь. 1 з.п. ф-лы, 4 ил. сл и

| Способ изготовления труб с винтовым гофром | 1979 |

|

SU871871A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-04-23—Публикация

1985-11-04—Подача