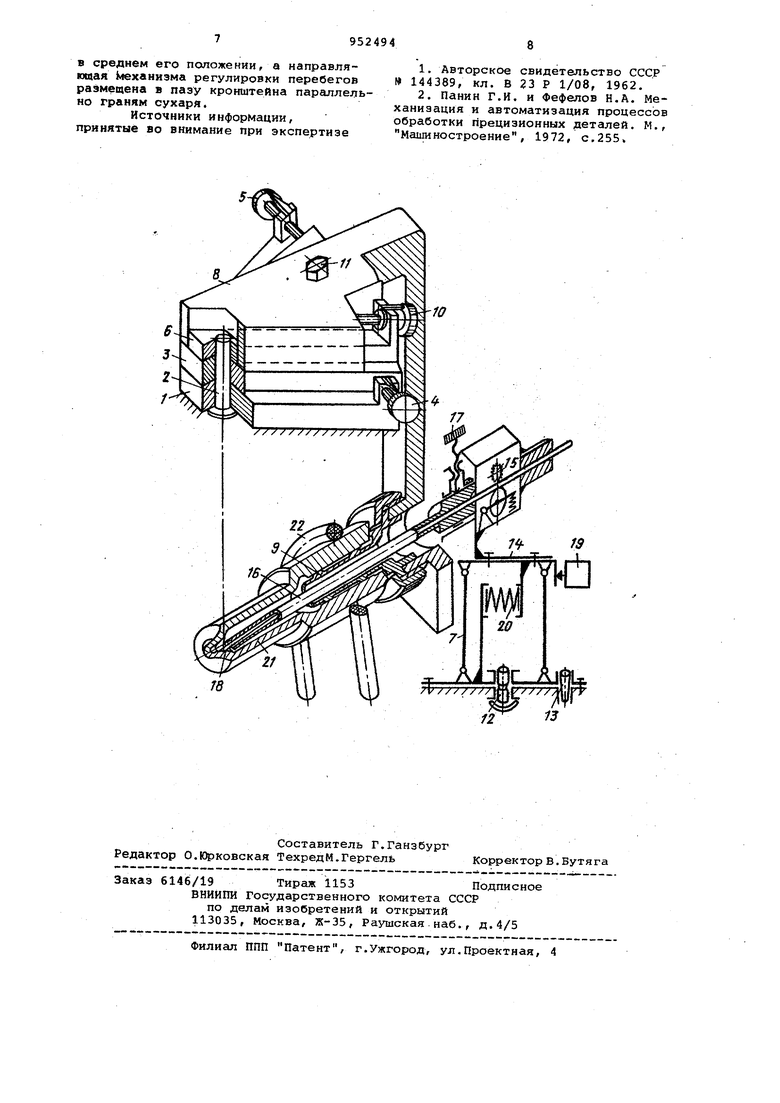

Поставленная цель достигается тем что кронштейн подвижно связан с основанием через поворотную плиту, для чего в кронштейне выполнен паз, в ко тором размещен введенный в станок и надетый на палец поворотной плиты сухарь, боковые грани которого распо ложены параллельно направлению возвратно-поступательного перемещения электрода-инструмента, при этом палец закреплен на основании так, что -Ьроекция его оси падает на середину рабочей площадки электрода-инструмен та в положении, соответствующем половине его хода, а направляющая механизма регулировки перебегов размещена в пазу кронштейна, параллельно граням сухаря. Выполнение станка с подвижным кронштейном, установленным на поворотной плите и несущим оправку для обрабатываемого изделия, и устрой 5тврм линейного перемещения позволяет обеспечить постоянными траекторию движения электрода и положение рабочей площадки относительно образукядей обрабатываемой поверхности. Поэтому при установке обрабатываемого издели на оправку удается обеспечить постоянным положение обрабатываемого кону са относительно, рабочей площадки электрода как по траектории, так и п граничным положениям. В результате этого неизменными сохраняются такие характеристики процесса электроискровой обработки, как величина Межэле тродного промежутка, величина перебе гов электрода, перераспределение меж электродного промежутка по длине образующей, что в конечном счете оказы вает решающее значение для обеспечения заданной точности обработки. Установка кронштейна с механизмом настройки величины перебегов электро да в пазу кронштейна параллельно гра ням сухаря, закрепленного на поворот ной плите, позволяет при любых угловых положениях граней сухаря эту параллельность сохраяить, а рри установке граней сухаря параллельно направляющим возвратно-поступательного хода -электрода обеспечить плоскопараяпельное перемещение оси базовой оправки по траектории движения электрода. Таким образом, при установке обрабатываемой детали на базовой оправке обеспечивается параллельное перемещение образующей обрабатываемого конуса относительно рабочей пло щадки электрода при регулировке вели чины перебегов электрода с сохранением межэлектродного промежутка. Поэтому в процессе электроискровой обработку, когда происходит подача электрода с целью компенсации его сгоревшей части, сохраняется и межэлектродный промежуток и величины перебегов электродов. Этим удается повысить точность обработки за счет уменьшения величины отклонения образующей от прилегающей прямой. Установка пальца, на котором одеты поворотная плита с сухарем и кронштейн с базовой оправкой, таким образом, что ось пальца проектируется на середину рабочей площадки электрода при половине его хода, позволяет при угловых поворотах кронштейна с базовой оправкой в конечном счете повернуть обрабатываемую деталь вокруг середины образующей обрабатываемого конуса симметрично граничным положениям электрода обрабатываемого конуса. Таким образом, при регулировке.величины угла сохраняется настройка величины перебегов электрода, а при последующей обработке обеспечивается перераспределение съема металла по длине образугацей пропорционально удалению и приближению обрабатываемой верхности к рабочей площадке электрода относительно точки поворота. Этим удается сохранить прямолинейность и повысить точность по величине угла. На чертеже изображен предрагаемый станЪк. Станок содержит основание 1, в котором неподвижно закреплен палец 2. На пальце фиксируется поворотная плита 3, которую можно .поворачивать при настройке угла обрабатываемого конуса винтами 4 и 5, и сухарь 6. Сухарь вторым концом закреплен на поворотной плите таким образом, что боковые его грани параллельны направляющей 7 возвратно-поступательного перемещения. На поворотную плиту установлен кронштейн 8, несущий установочную оправку 9. На установочной плоскости кронштейна выполнен паз, i направленный под углом, равным половине угла обрабатываемого конуса к оси установочной оправки. Кронштейн указанным пазом фиксируется по боковым граням сухаря и имеет возможность перемещаться вдоль его граней механизмом 10 точных перемещений. Поворотная плита и кронштейн крепятся к основанию болтом 11. .Направляющие возвратно-поступательных перемещений устанавливаются на основании и центрируются стержнем 12 и .фиксируются коническим штифтом 13. -На механизме возвратнопоступательных перемещений закреплен через проставку 14 привод 15 подачи электрода, в посадочное отверстие которого устанавливается мундштук 16, закрепленный винтом 17, внутри мундштука проходит электрод 18. Привод 19 сообщает электроду возвратно-поступательные перемещения, силовое за№лкание механизма осуществляется пружиной 20. Изделие 21 устанавлива.ется на оправку и приводится во вра.щательное движение ремнем 22.

Станок работает следующим образом

На оправку 9, закрепленную накидной гайкой на подвижном кронштейне 8, устанавливается обрабатываемая деталь 21, на ее наружную поверхност одевается приводной ремень,22. После этого включается привод 19 возвратнопоступательных перемещений и привод 15 подачи электрода-инструмента 18. Одновременно с этим во внутреннюю полость изделия подается диэлектрическая жидкость. При перемещении электрода-инструмента 18 вдоль обрабатываемой поверхности при вращении последней производится обработка внутренней поверхности. После окончания цикла обработки электрод отводится от обрабатываемой поверхности, деталь освобождается от приводного ремня и снимается.

Циклу обработки предшествуют действия, связанные с настройкой и установкой исполнительных механизмов |В заданные положения. Для этого снимают оправку 9 и привод 15 подачи с проставкой 14. В посадочное гнездо оправки устанавливается калибр, на противоположном конце которого выполнен уклон с углом, равным половине угла обрабатываемого конуса. На направляющие 7 возвратно-поступательного перемещения устанавливается индикатор линейных перемещений, измерительный на.конечник которого опирается на угловую поверхность калибра. Передвигая направляющие 7 вручную поворотом их относительно стержня 12 до нулевых показаний индикатора, направляющие штифтуются относительно основания 1 коническим штифтом 13. На механизме 10 и винтах 4 и 5 устанавливаются нулевые отметки. После этого устанавливается калибр с двумя соосными цилиндрическими поверхностями, соответствующими по размерам посадочным поверхностям оправки 9 и мундштуку 16, при этом направлякяцие 7 возвратно-поступательных перемещений устанавливаются в среднее положение, соответствующее половине хода электрода по индикатору линейных перемещений. После этого устанавливают привод 15 подачи с проставкой 14 так, чтобы цилиндрическая поверхность калибра, соответствующая посадочному месту мундштука, полностью установилась на приводе 15. После чего проставку 14 крепят на нап- равляющих 7 возвратно-Поступательного перемещения. Затем извлекают калибр и устанавливают в посадочные гнезда мундштук и оправку. На оправку устанавливают шаблон 21,. имитирующий обрабатываемую деталь, перемещают мундштук в. посадочном гнезде .привода 15 подачи вдоль оси оправки и устанавливают зазор в 1 мм между обрабатываемой поверхностью и отверстием в мундштуке 16, после чего

мундштук крепится винтом 17, Затем вводится электрод 18 и подается к обрабатываемой поверхности до возникновения электрического пробоя. В это положении ось пальца 2 будет проходить через середину рабочей площадки электрода-инструмента, а ход последней будет распределяться симметрично относительно середины образующей конуса. После этого устанавливается обрабатываемая деталь и производится обработка в последовательности, приведенной выше. После окончания цикла обработки детгшь подвер гается контролю по величине угла и прямолинейности образующей. Если имеются отклонения величины угла относительно его номинального значения в ту или иную сторону, произво.дится корректировка величины угла, для этого открепляется болт 11 и с помощью винтов 4 или 5 поворачивают плиту 3 на пальце 2, а вместе с ней - кронштейн 8 с оправкой 9. При отклонении образующей от прямолинейности механизмом 10 перемещают кронштейн 8 в ту или другую сторону по граням сухаря б, после этого крепят болт 11. Затем можёт быть произведена обработка всей партии деталей. При обработке другой партии деталей с другим номинальным значением величины угла конуса все операции по настройке производят снова в -той же последовательности.

Таким образом, использование изобретения позволяет существенно повысить точность обработки, уменьшить брак и сократить вспомогательное время на настройку станка.

Формула изобретения

Электроискровой станок для обработки внутренних конических поверхностей, содержащий связанный с основанием кронштейн, несущий оправку для обрабатываемого изделия, внутри которой проходит электрод-инструмент установленный с возможностью возвратно-поступательного перемещения на направляющих, а также механизм регулировки перебегов рабочей площадки электрода-инструмента, имеющий направляющую и устройство регулировки величины угла конуса, снабженное поворотной плитой, установленной на пальце, отличающийся тем что, с целью повышения точности обработки, кронштейн подвижно связан с основанием через поворЬтную плиту, для чего в кронштейне выполнен паз, в котором размещен введенный в стано и установленный на пальце поворотной плиты сухарь, при этом палец закреплен на основании так, что проекция его оси проходит через середину рабочей площадки электрода-инструмента

в среднем его положении, а направляющая Кюханизма регулировки перебегов размещена в пазу кронштейна параллельно граням сухаря.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 144389, кл. В 23 Р 1/08, 1962.

2.Панин Г.И. и Фефелов Н.А. Механизация и автоматизация процессов обработки прецизионных деталей. М., Машиностроение, 1972, с,255.

| название | год | авторы | номер документа |

|---|---|---|---|

| Привод суппорта станка для электроэрозионной обработки | 1987 |

|

SU1535684A1 |

| Устройство для раскатки | 1977 |

|

SU829275A1 |

| Устройство для наружного хонингования поршневых колец | 1979 |

|

SU776891A1 |

| Устройство для обработки сложных поверхностей на токарном станке | 1978 |

|

SU764849A1 |

| Штамп для изготовления свертных втулок из плоских заготовок | 1980 |

|

SU978989A1 |

| Устройство для вакуумной калибровки стеклянных труб | 1980 |

|

SU943209A1 |

| Способ и устройство для изготовления на токарных станках изделий с фасонными продольными и поперечным сечениями | 1942 |

|

SU63564A1 |

| Устройство для обработки плоских поверхностей деталей вибронакатыванием | 1985 |

|

SU1296383A1 |

| Станок для обработки отверстий сВиНТОВыМи КАНАВКАМи | 1978 |

|

SU818765A1 |

| Устройство для обработки трубных заготовок | 1982 |

|

SU1034855A1 |

Авторы

Даты

1982-08-23—Публикация

1981-01-05—Подача