Изобретение относится к упаковочной технике, а именно к устройствам для обвязывания пакетов проката проволокой.

Целью изобретения является повышение качества сваривания концов обвязочной проволоки путем стабилизации усилия сжатия электродов в момент сваривания.

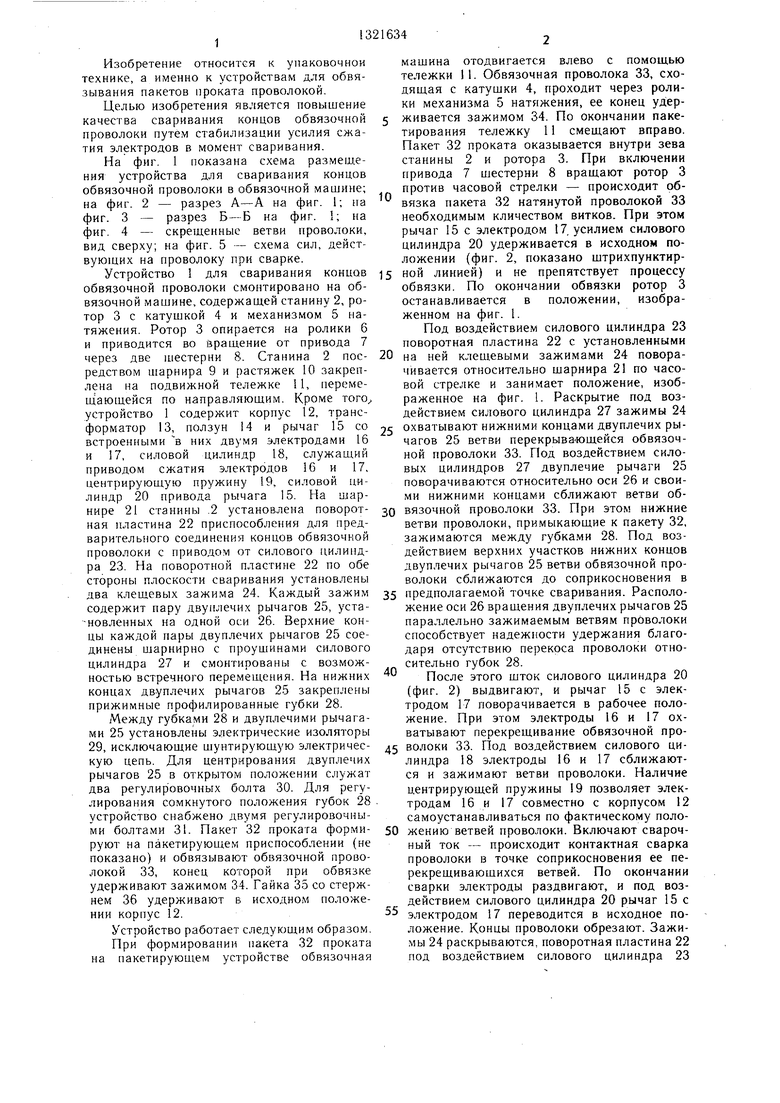

На фиг. 1 показана схема размещения устройства для сваривания концов обвязочной проволоки в обвязочной машине; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. ; на фиг. 4 - скрещенные ветви проволоки, вид сверху; на фиг. 5 - схема сил, действующих на проволоку при сварке.

Устройство 1 для сваривания концов обвязочной проволоки смонтировано на обвязочной машине, содержащей станину 2, ротор 3 с катушкой 4 и механизмом 5 натяжения. Ротор 3 опирается на ролики 6 и приводится во йращение от привода 7 через две шестерни 8. Станина 2 посредством щарнира 9 и растяжек 10 закреплена на подвижной тележке 11, переме- Ц1ающейся по направляющим. Кроме того устройство 1 содержит корпус 12, трансформатор 13, ползун 14 и рычаг 15 со встроенными в них двумя электродами 16 и 17, силовой цилиндр 18, служащий приводом сжатия электродов 16 и 17, центрирующую пружину 19, силовой цилиндр 20 привода рычага 15. На шарнире 21 станины .2 установлена поворотная пластина 22 приспособления для предварительного соединения концов обвязочной проволоки с приводом от силового цилиндра 23. На поворотной пластине 22 по обе стороны плоскости сваривания установлены два клещевых зажима 24. Каждый зажим содержит пару двуплечих рычагов 25, уста- -новленных на одной оси 26. Верхние концы каждой нары двуплечих рычагов 25 соединены щарнирно с проушинами силового цилиндра 27 и смонтированы с возможностью встречного перемещения. На нижних концах двуплечих рычагов 25 закреплены прижимные профилированные губки 28.

Между губками 28 и двуплечими рычагами 25 установлены электрические изоляторы 29, исключающие шунтирующую электрическую цепь. Для центрирования двуплечих рычагов 25 в открытом положении служат два регулир овочных болта 30. Для регулирования сомкнутого положения губок 28 устройство снабжено двумя регулировочными болтами 31. Пакет 32 проката формируют на пакетирующем приспособлении (не показано) и обвязывают обвязочной проволокой 33, конец которой нри обвязке удерживают зажимом 34. Гайка 35 со стержнем 36 удерживают в исходном положении корпус 12.

Устройство работает следующим образом.

При формировании пакета 32 проката на пакетирующем устройстве обвязочная

машина отодвигается влево с помощью тележки 1. Обвязочная проволока 33, сходящая с катущки 4, проходит через ролики механизма 5 натяжения, ее конец удерживается зажимом 34. По окончании пакетирования тележку 11 смещают вправо. Пакет 32 проката оказывается внутри зева станины 2 и ротора 3. При включении привода 7 шестерни 8 вращают ротор 3 против часовой стрелки - происходит об- вязка пакета 32 натянутой проволокой 33 необходимым кличеством витков. При этом рычаг 15 с электродом 17. усилием силового цилиндра 20 удерживается в исходном положении (фиг. 2, показано щтрихпунктир5 ной линией) и не препятствует процессу обвязки. По окончании обвязки ротор 3 останавливается в положении, изображенном на фиг. 1.

Под воздействием силового цилиндра 23 поворотная пластина 22 с установленными

0 на ней клещевыми зажимами 24 поворачивается относительно шарнира 21 по часовой стрелке и занимает положение, изображенное на фиг. 1. Раскрытие под воздействием силового цилиндра 27 зажимы 24

5 охватывают нижними концами двуплечих рычагов 25 ветви перекрывающейся обвязочной проволоки 33. Под воздействием силовых цилиндров 27 двуплечие рычаги 25 поворачиваются относительно оси 26 и своими нижними концами сближают ветви об0 вязочной проволоки 33. При этом нижние ветви проволоки, примыкающие к пакету 32, зажимаются между губками 28. Под воздействием верхних участков нижних концов двуплечих рычагов 25 ветви обвязочной проволоки сближаются до соприкосновения в

5 предполагаемой точке сваривания. Расположение оси 26 вращения двуплечих рычагов 25 параллельно зажимаемым ветвям проволоки способствует надежности удержания благодаря отсутствию перекоса проволоки относительно губок 28.

После этого шток силового цилиндра 20 (фиг. 2) выдвигают, и рычаг 15 с электродом 17 поворачивается в рабочее положение. При этом электроды 16 и 17 охватывают перекрещивание обвязочной про5 волоки 33. Под воздействием силового цилиндра 18 электроды 16 и 17 сближаются и зажимают ветви проволоки. Наличие центрирующей пружины 19 позволяет электродам 16 и 17 совместно с корпусом 12 самоустанавливаться по фактическому поло0 жению ветвей проволоки. Включают сварочный ток - происходит контактная сварка проволоки в точке соприкосновения ее перекрещивающихся ветвей. По окончании сварки электроды раздвигают, и под воздействием силового цилиндра 20 рычаг 15 с

электродом 17 переводится в исходное положение. Концы проволоки обрезают. Зажимы 24 раскрываются, поворотная пластина 22 под воздействием силового цилиндра 23

переводится в исходное положение. Вращением ротора 3 по часовой стрелке обрезанный конец обвязочной проволоки заводят в . зажим 34 и фиксируют в нем. Вращением.против часовой стрелки ротор 3 возвращают в исходное положение. Смещением тележки 11 влебЬ обвязочную машину выводят из зоны пакетирующего приспособления. После этого все механизмы обвязочной мащины находятся в исходно.м положении для выполнения очередного цикла обвязки.

После опускания поворотной пластины 22 в рабочее положение раскрытые зажимы охватывают нажимными концами двуплечих рычагов 25 натянутые усилием обвязки перекрещивающиеся ветви проволоки 33. Под воздействием силовых цилиндров 27 двуплечие рычаги 25 поворачиваются относительно осей 26 и своими нижними концами сближают обвязочной проволоки 33.

Спрофилированные рабочие поверхности губок 28 (фиг. 3) и выщележащие поверхности двуплечих рычагов 25, обращенные друг к другу, а также наличие двух пар регулировочных болтов 31 позволяют в процессе наладки совместить фактическую точку вступления в контакт перекрещивающихся ветвей проволоки с расчетной точкой, обеспечивающей равномерный прогиб обеих сближающихся ветвей. При этом из-за прогиба ветвей проволоки под воздействием двуплечих рычагов 25 длина сближаемых ветвей проволоки, увеличивается, а усилие их натяжения возрастает.

Удлинение ветви, идущей от правого верхнего участка пакета 32 проката (фиг. 1) через ролики механизма 5 натяжения на катушку 4, происходит за счет дополнительного расхода проволоки 33 с катущки 4.

Удлинение второй ветви проволоки, идущей от левого верхнего участка пакета 32 проката к зажиму 34, происходит за счет уплотнения o6BH3O4HOto пояса, наложенного на поверхность пакета 32 проката, что, в свою очередь, следует считать положительным фактором.

После вступления ветвей проволоки в контакт в точке а (фиг. 4) участки проволоки длиной t (по конструктивным соображениям , где d - диаметр проволоки) под воздействем двуплечих рычагов 25 и губок 28 получают относительно этой точки а дополнительный прогиб V.

Относительная осадка в процессе сварки составляет 0,25-0,5 от диаметра свариваемых стержней. В среднем эта величина составляет 0,4d. Прогиб каждой ветви относительно точки а контакта проволок выбирается равным 0,2d, так что суммарный прогиб двух сближаемых ветвей оказывается равным величине осадки проволок в процессе сварки, т.е. 0,4d.

Нижние участки ветвей проволоки 33, примыкающие к пакету 32 проката, зажимаются губками 28 и удерживаются в процессе сварки, сохраняя при этом созданное при обвязке усилие натяжения проволоки в обвязочном поясе. Верхние участки

ветвей проволоки 33 не зажимаются между рычагами 25 (фиг. 3), а только касаются одного из них.

Перед вступлением в работу электродов 16 и 17 ветви проволоки под воздейст-. вием зажимов 24 уже приведены в исходное положение для сварки. Под воздействием электродов дополнительного прогиба ветвей проволоки не происходит.

На фиг. 5 приведена расчётная схема фактической величины поперечного уси5 ЛИЯ взаимного сжатия проволок, зависящего от перечисленных факторов, где F - продольная сила натяжения одной из ветвей проволоки; N - поперечное усилие взаимодействия ветвей проволоки в точке а контакта, как составляющая продольной

0 силы из-за наличия прогиба V.

При этом угол отклонения ветвей определяется зависимостью

a arctgY arctg- i arctg 0,1 5t-(Lua,

. (1)

Ввиду малости угла а (угла отклонения ветви проволоки) sinaa:;tga.

0 При этом поперечное усилие N 2F- sina. (2)

Подставив значение ,OI в(2), получим N 0,02F или .

После того, как под воздействием электродов 16 и 17 проволока получает

5 в зоне контакта осадку, равную 0,4d, ветви ее в зоне сварки сближаются на эту величину, прогиб их пропадает, и они оказываются в параллельных плоскостях. Угол а при этом становится равным нулю. При , .

0 Зажимы позволяют исклюсить влияние натяжения ветвей проволоки на стабильность усилия сжатия их в процессе сварки. Усилие сжатия ветвей проволоки определяется исключительно усилием, развиваемым

5 силовым цилиндром 18 сжатия электродов. Работа устройства 1 для сваривания проволоки согласно фиг. 2 происходит следующим образом.

После сближения ветвей проволоки 33 с помощью зажимов 24 усилием силового

0 цилиндра 20 рычаг 15 с электродом 17 переводят в рабочее положение (фиг. 2). Корпус 12 в это время усилием предварительного поджатия центрирующей пружины 19 удерживается в исходном (крайнем правом) положении, определяемом взаимо действием со станиной 2 гайки 35, навернутой на резьбу стержня 36, жестко связанного с корпусом 12 и проходящего внутри пружины 19.

Усилием силового цилиндра 18 ползун 14 с электродом 16 перемещают в направлении подлежащих сварке проволок 33 (вправо).

После того, как электрод 16 вступает в контакт с удерживаемой зажимами 24 проволокой и останавливается под воздействием давления рабочей среды на днище силового цилиндра 18, последний совместно с корпусом 12 и связанным с ним рычагом 15 и электродом 17 смещаются влево, сжимая при этом центрирующую пружину 19. Перемещение корпуса 12 продолжается до тех пор, пока электрод 17 не войдет в контакт с проволокой 33.

Усилие сжатия проволок электродами 16 и 17 определяется давлением рабочей среды в силовом цилиндре 18, отрегулированном в процессе наладки механизма.

Далее включают сварочный ток - происходит контактная сварка проволок 33. В процессе сварки происходит осадка проволок (пластическая деформация в зоне сварки). Проволоки при этом сближаются на величину осадки. Электроды 16 и 17 отслеживают взаимное сближение проволок на величину осадки, а усилие сжатия электродов остается постоянным и стабильным, что и требуется по технологии контактной сварки.

По окончании сварки и разведении электродов 16 и 17 корпус 12 под воздействием центрирующей пружины 9 возвращается в исходное положение.

Предварительное соединение концов обвязочной проволоки губками концов парных соосных рычагов поворотной пластины при перемещении противоположных концов рычагов обеспечивает сближение ветвей обвязочной проволоки соприкосновения в предполагаемой точке сваривания,позволяет стабилизировать усилие силового цилиндра сжатия электродов в момент сваривания и, тем самым, повысить качество сварного соединения.

Изобретение позволяет повысить прочность сварного соединения концов обвязочной проволоки и за счет этого предотвратить разрущение обвязочных поясов при транспортировании и хранении пакетов про- ката.

Формула изобретения

Устройство для сваривания концов обвязочной проволоки, содержащее два элек- 0 трода и привод их сжатия, отличающееся тем, что, с целью повышения качества сваривания, оно снабжено приспособлением для предварительного соединения концов обвязочной проволоки, включающим смонтированную с возможностью поворота пластину и закрепленные на ней два зажима, каждый из которых состоит из пары двуплечих рычагов, установленных на одной оси, причем одни из концов каждой пары рычагов смонтированы с возможностью встречного перемещения, а на других закреплены прижимные губки.

5

да

3

Z7.

5-6

W

30

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сваривания концов обвязочной проволоки | 1986 |

|

SU1310294A1 |

| Устройство для сваривания концов обвязочной проволоки | 1985 |

|

SU1276568A1 |

| Устройство для сваривания концов обвязочной проволоки | 1983 |

|

SU1127811A1 |

| УСТРОЙСТВО ДЛЯ ОБВЯЗКИ ПРОВОЛОКОЙ ПАКЕТА ПРОКАТА | 1993 |

|

RU2067957C1 |

| Устройство для обвязки изделий проволокой | 1985 |

|

SU1306822A1 |

| Устройство для обвязки проволокой пакетов проката | 1986 |

|

SU1324937A1 |

| Устройство для скручивания петли обвязочной проволоки | 1983 |

|

SU1122564A1 |

| Устройство для обвязки кольцеобразных предметов | 1986 |

|

SU1330012A1 |

| Устройство для обвязки предметов | 1982 |

|

SU1068341A1 |

| Устройство для обвязки проволокой пакета стержнеобразных предметов | 1984 |

|

SU1214531A1 |

Изобретение относится к упаковочной технике для упаковывания пакетов проката и направлено на повышение качества сваривания. Сваривают концы обвязочной проволоки (КОП) 33 электродами 16 и 17. Предварительно КОП 33 сближают до соприкосновения в точке сваривания стабилизации усилия силового цилиндра 18 сжатия электродов 16 и 17. Сближение осуществляют губками концов парных соосных рычагов поворотной пластины при перемещении противоположных концов рычагов. 5 ил. 19 оо to тяЛ. 05 СО Фиг.г Щ 5

фиг.ч

Фиг. 5

Составитель А. Горбачева

Редактор Л. ЛангазоТехред И. ВересКорректор А. Тяско

Заказ 2713/13 Тираж 645Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035,. Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Устройство для сваривания концов обвязочной проволоки | 1983 |

|

SU1127811A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1987-07-07—Публикация

1985-06-21—Подача