Изобретение относится к машинам для добычи торфа, а более конкретно к устройствам для добычи торфа послойным фрезерованием.

Цель изобретения - повышение цикловых и сезонных сбоев за счет улучшения процесса сушки торфа путем автоматического поддержания заданной глубины фрезерования.

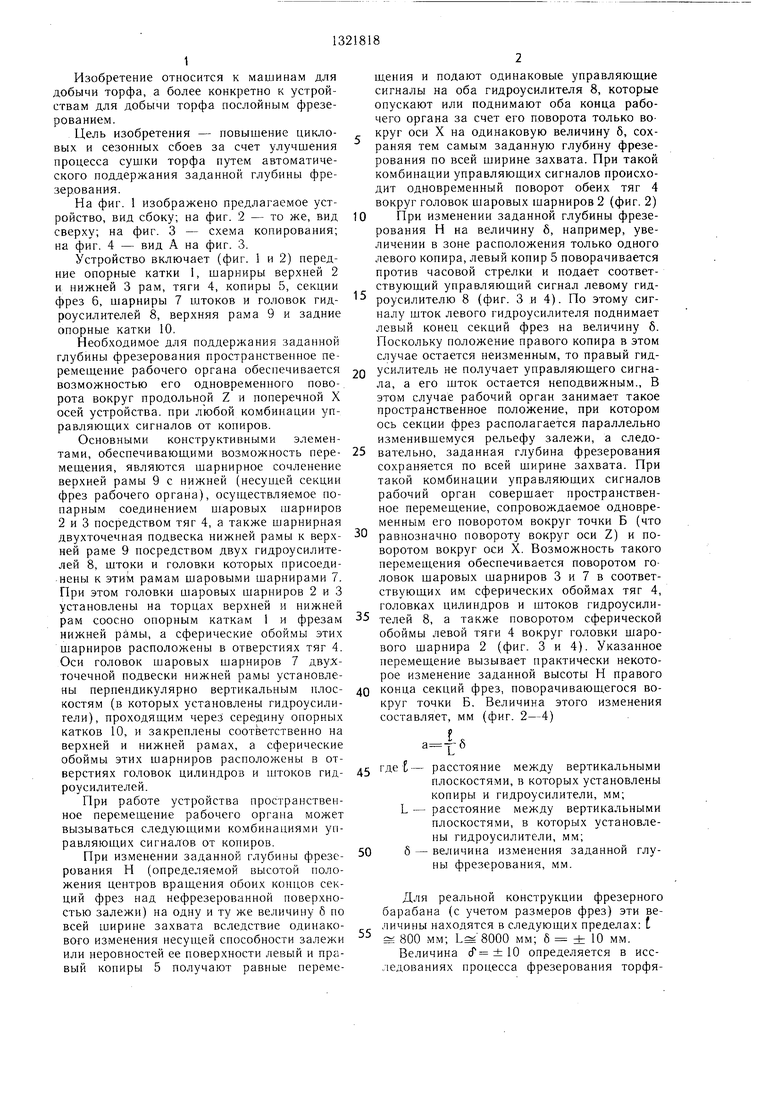

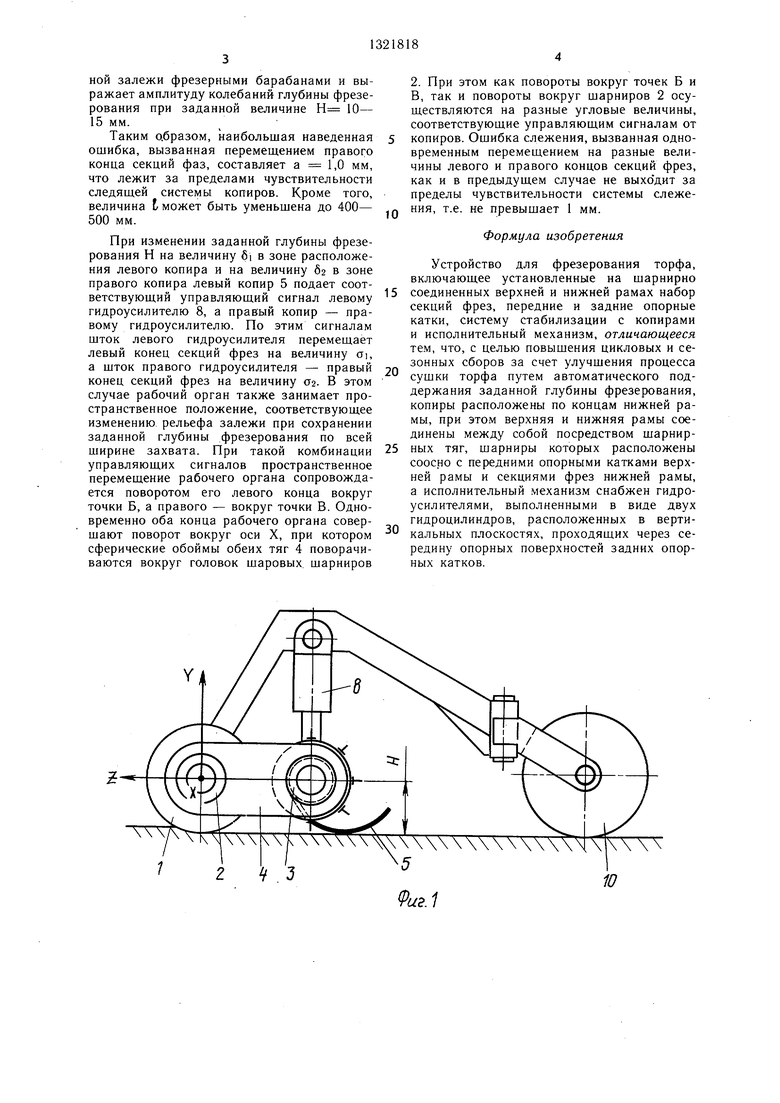

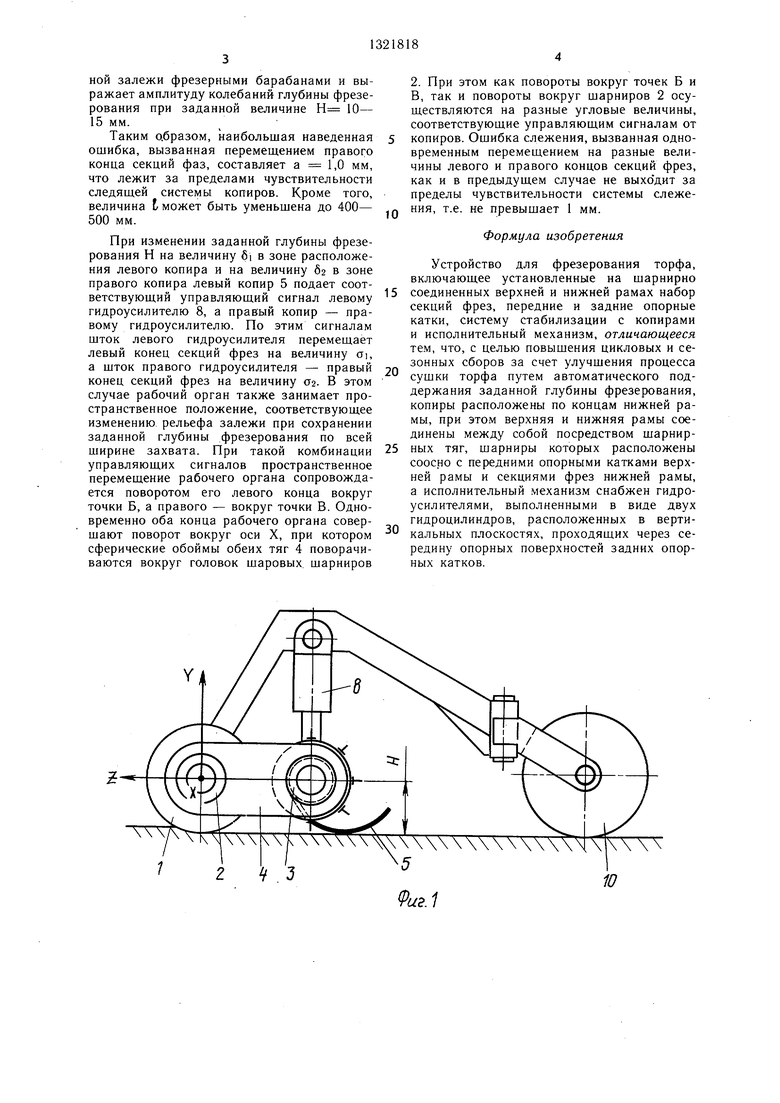

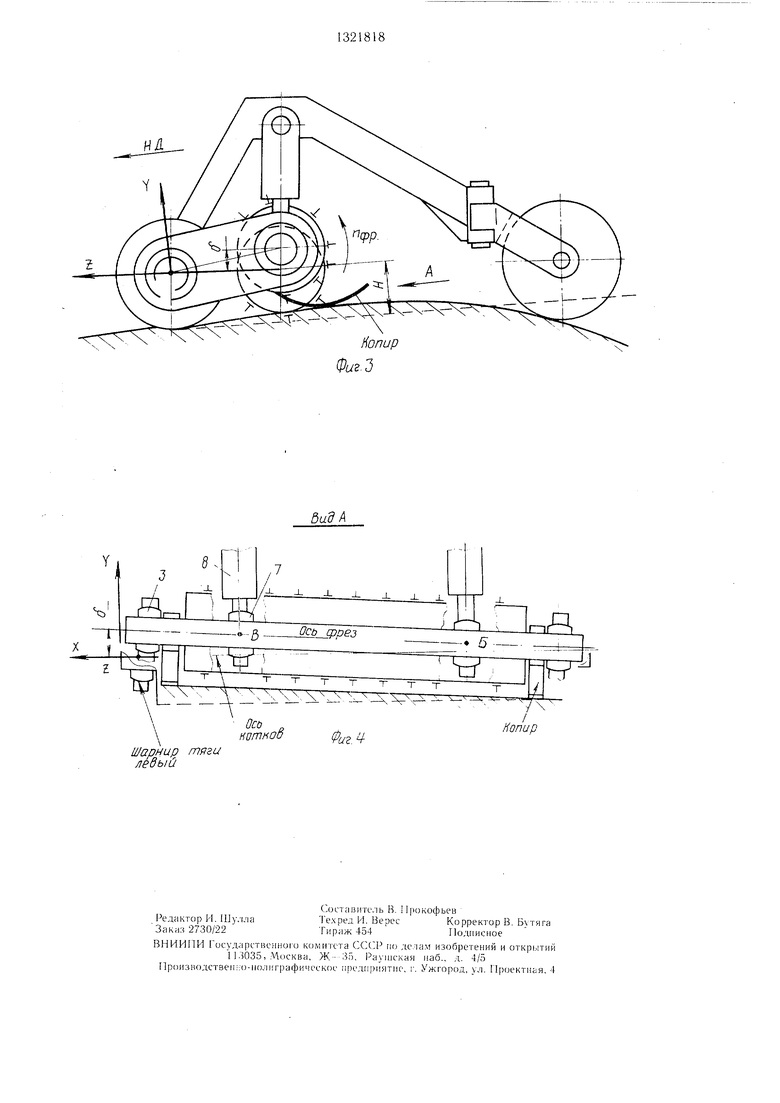

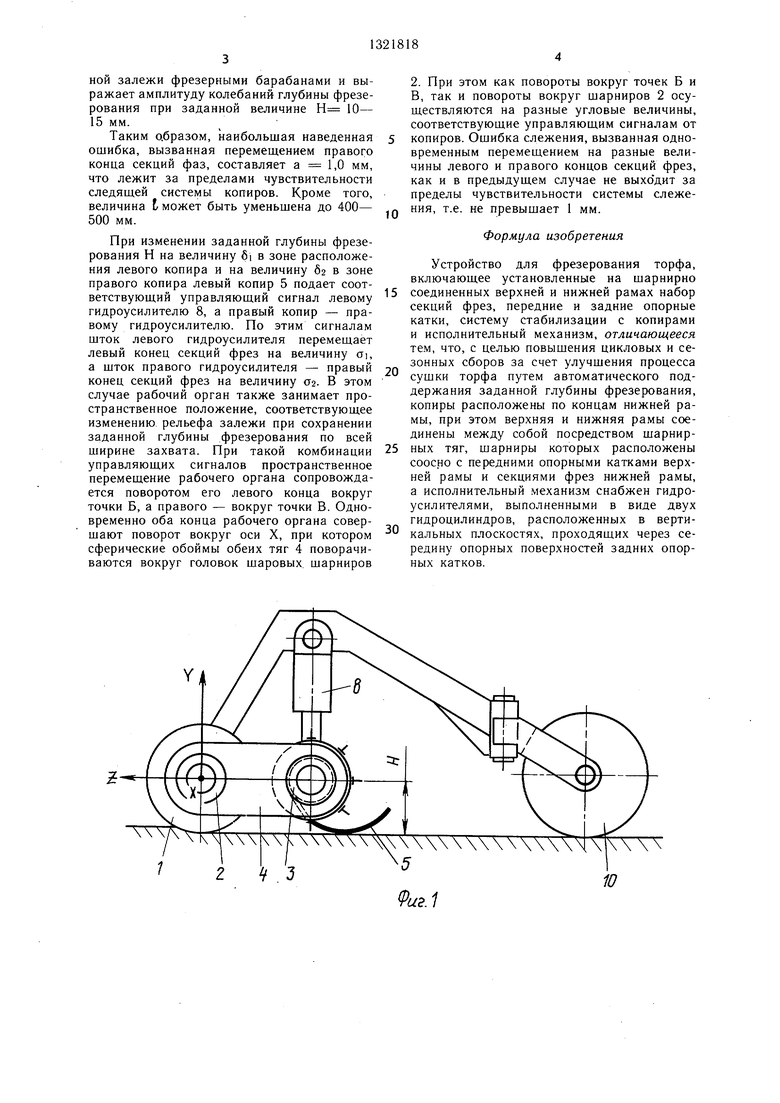

На фиг. 1 изображено предлагаемое устройство, вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 - схема копирования; на фиг. 4 - вид А на фиг. 3.

Устройство включает (фиг. 1 и 2) передние опорные катки 1, шарниры верхней 2 и нижней 3 рам, тяги 4, копиры 5, секции фрез 6, шарниры 7 штоков и головок гидроусилителей 8, верхняя рама 9 и задние опорные катки 10.

Необходимое для поддержания заданной глубины фрезерования пространственное перемещение рабочего органа обеспечивается возможностью его одновременного поворота вокруг продольной Z и поперечной X осей устройства, при любой комбинации управляющих сигналов от копиров.

Основными конструктивными элементами, обеспечивающими возможность перемещения, являются шарнирное сочленение верхней рамы 9 с нижней (несущей секции фрез рабочего органа), осуществляемое попарным соединением шаровых шарниров 2 и 3 посредством тяг 4, а также шарнирная двухточечная подвеска нижней рамы к верхней раме 9 посредством двух гидроусилителей 8, штс)ки и головки которых присоединены к этим рамам шаровыми шарнирами 7. При этом головки шаровых шарниров 2 и 3 установлены на торцах верхней и нижней рам соосно опорным каткам 1 и фрезам нижней рамы, а сферические обоймы этих щарниров расположены в отверстиях тяг 4. Оси головок шаровых шарниров 7 двухточечной подвески нижней рамы установлены перпендикулярно вертикальным плоскостям (в которых установлены гидроусили- гели), проходящим через середину опорных катков 10, и закреплены соответственно на верхней и нижней рамах, а сферические обоймы этих шарниров расположены в отверстиях головок цилиндров и штоков гидроусилителей.

При работе устройства пространственное перемещение рабочего органа может вызываться следующими комбинациями управляющих сигналов от копиров.

При изменении заданной глубины фрезерования Н (определяемой высотой положения центров вращения обоих концов секций фрез над нефрезерованной поверхностью залежи) на одну и ту же величину б по всей ширине захвата вследствие одинакового изменения несущей способности залежи или неровностей ее поверхности левый и правый копиры 5 получают равные перемещения и подают одинаковые управляющие сигналы на оба гидроусилителя 8, которые опускают или поднимают оба конца рабочего органа за счет его поворота только вокруг оси X на одинаковую величину 5, сохраняя тем самым заданную глубину фрезерования по всей ширине захвата. При такой комбинации управляющих сигналов происходит одновременный поворот обеих тяг 4 вокруг головок шаровых шарниров 2 (фиг. 2)

0 При изменении заданной глубины фрезерования Н на величину б, например, увеличении в зоне расположения только одного левого копира, левый копир 5 поворачивается против часовой стрелки и подает соответствующий управляющий сигнал левому гид роусилителю 8 (фиг. 3 и 4). По этому сигналу шток левого гидроусилителя поднимает левый конец секций фрез на величину б. Поскольку положение правого копира в этом случае остается неизменным, то правый гидQ усилитель не получает управляющего сигнала, а его шток остается неподвижным., В этом случае рабочий орган занимает такое пространственное положение, при котором ось секции фрез располагается параллельно изменившемуся рельефу залежи, а следо5 вательно, заданная глубина фрезерования сохраняется по всей ширине захвата. При такой комбинации управляющих сигналов рабочий орган совершает пространственное перемещение, сопровождаемое одновременным его поворотом вокруг точки Б (что

равнозначно повороту вокруг оси Z) и поворотом вокруг оси X. Возможность такого перемещения обеспечивается поворотом головок щаровых шарниров 3 и 7 в соответствующих им сферических обоймах тяг 4, головках цилиндров и щтоков гидроусили5 телей 8, а также поворотом сферической обоймы левой тяги 4 вокруг головки шарового щарнира 2 (фиг. 3 и 4). Указанное перемещение вызывает практически некоторое изменение заданной высоты Н правого

0 конца секций фрез, поворачивающегося вокруг точки Б. Величина этого изменения составляет, мм (фиг. 2-4)

X

5 где Е- расстояние между вертикальными плоскостями, в которых установлены копиры и гидроусилители, мм; L - расстояние между вертикальными плоскостями, в которых установлены гидроусилители, мм;

0 б - величина изменения заданной глу- ны фрезерования, мм.

Для реальной конструкции фрезерного барабана (с учетом размеров фрез) эти величины находятся в следующих пределах: t Si 800 мм; L 8000 мм; б + 10 мм.

Величина сГ ± 10 определяется в исследованиях процесса фрезерования торфяной залежи фрезерными барабанами и выражает амплитуду колебаний глубины фрезерования при заданной величине Н 10- 15 мм.

Таким о.бразом, наибольшая наведенная ошибка, вызванная перемешением правого конца секций фаз, составляет а 1,0 мм, что лежит за пределами чувствительности следящей системы копиров. Кроме того, величина t может быть уменьшена до 400- 500 мм.

При изменении заданной глубины фрезерования Н на величину 6i в зоне расположения левого копира и на величину 62 в зоне правого копира левый копир 5 подает соот- ветствуюш,ий управляющий сигнал левому гидроусилителю 8, а правый копир - правому гидроусилителю. По этим сигналам шток левого гидроусилителя перемещает левый конец секций фрез на величину oi, а шток правого гидроусилителя - правый конец секций фрез на величину а. В этом случае рабочий орган также занимает пространственное положение, соответствующее изменению рельефа залежи при сохранении заданной глубины фрезерования по всей ширине захвата. При такой комбинации управляющих сигналов пространственное перемещение рабочего органа сопровождается поворотом его левого конца вокруг точки Б, а правого - вокруг точки В. Одновременно оба конца рабочего органа совершают поворот вокруг оси X, при котором сферические обоймы обеих тяг 4 поворачиваются вокруг головок шаровых шарниров

2. При этом как повороты вокруг точек Б и В, так и повороты вокруг шарниров 2 осуществляются на разные угловые величины, соответствующие управляющим сигналам от

копиров. Ощибка слежения, вызванная одновременным перемещением на разные величины левого и правого концов секций фрез, как и в предыдущем случае не выхо дит за пределы чувствительности системы слежеВИЯ, т.е. не превышает 1 мм.

Формула изобретения

Устройство для фрезерования торфа, включающее установленные на шарнирно

соединенных верхней и нижней рамах набор секций фрез, передние и задние опорные катки, систему стабилизации с копирами и исполнительный механизм, отличающееся тем, что, с целью повышения цикловых и сезонных сборов за счет улучшения процесса

сушки торфа путем автоматического поддержания заданной глубины фрезерования, копиры расположены по концам нижней рамы, при этом верхняя и нижняя рамы соединены между собой посредством шарнирных тяг, шарниры которых расположены соосно с передними опорными катками верхней рамы и секциями фрез нижней рамы, а исполнительный механизм снабжен гидроусилителями, выполненными в виде двух гидроцилиндров, расположенных в вертикальных плоскостях, проходящих через середину опорных поверхностей задних опорных катков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для фрезерования торфа | 1989 |

|

SU1684502A1 |

| Фрезерный барабан для добычи торфа | 1980 |

|

SU956795A1 |

| Устройство для фрезерования,переработки и формования торфа | 1980 |

|

SU1043305A1 |

| Фрезерный барабан | 1978 |

|

SU768989A1 |

| СТЕНД ДЛЯ ИМИТАЦИОННЫХ ИСПЫТАНИЙ ОБОРУДОВАНИЯ ДЛЯ ПОСЛОЙНО-ПОВЕРХНОСТНОГО ФРЕЗЕРОВАНИЯ ТОРФЯНОЙ ЗАЛЕЖИ | 1992 |

|

RU2024754C1 |

| СПОСОБ ДОБЫЧИ КОРНЕЙ И КОРНЕВИЩ СОЛОДКИ, УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ НЕТОВАРНЫХ ЧАСТЕЙ КОРНЕЙ СОЛОДКИ, МАШИНА ДЛЯ ДОБЫЧИ КОРНЕЙ СОЛОДКИ, МАШИНА ДЛЯ УБОРКИ КОРНЕЙ РАСТЕНИЙ | 2000 |

|

RU2179384C1 |

| Способ разработки торфяной залежи и устройство для его осуществления | 1990 |

|

SU1710762A1 |

| Устройство для добычи торфа | 1977 |

|

SU734422A1 |

| Машина для добычи кускового торфа | 1989 |

|

SU1668672A1 |

| Устройство для добычи торфа | 1988 |

|

SU1689628A1 |

Изобретение относится к машинам для добычи торфа и улучшает процесс сушки торфа путем автоматического поддержания заданной глубины фрезерования. Для этого верхняя рама 9 соединена с нижней рамой, несуш.ей секции фрез 6 рабочего органа, посредством шарнирных тяг 4. Шарниры 2 и 3 расположены соосно соответственно с передними опорными катками 1 и секциями фрез 6. Копиры 5 системы стабилизации расположены по концам нижней рамы. Исполнительный механизм имеет гидроусилители в виде двух гидроцилиндров, расположенных в вертикальных плоскостях, проходящих через середину опорных поверхностей задних опорных катков 10. При работе устройства пространственное перемеше- ние фрез 6 рабочего органа определяется управляющими сигналами от копиров 5 на гидроусилители. 4 ил. S сл 00 1чЭ оо 00 Фиг.2

10

Honup Фиг.:

Шарнир тяги левый

| Фрезерный барабан | 1978 |

|

SU768989A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Фрезерный барабан для добычи торфа | 1980 |

|

SU956795A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-07-07—Публикация

1984-12-21—Подача