113

Изобретение относится к оборудованию для обработки металлов давлением и может быть использовано в авиационной и других смежных отраслях про- мьпплекности при изготовлении полых деталей в виде оболочек сложной формы

Цель изобретения - повышение качества изделий путем увеличения степени формообразования при изготовлении деталей из тонкостенных цилиндри- ческих заготовок.

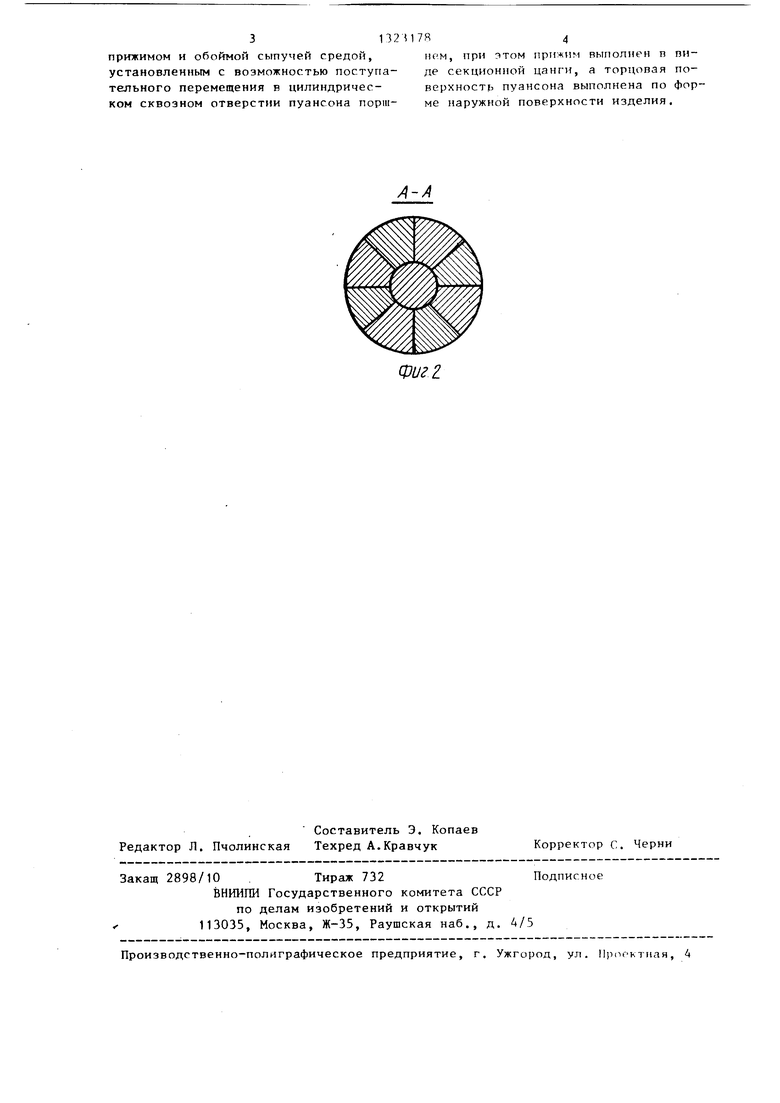

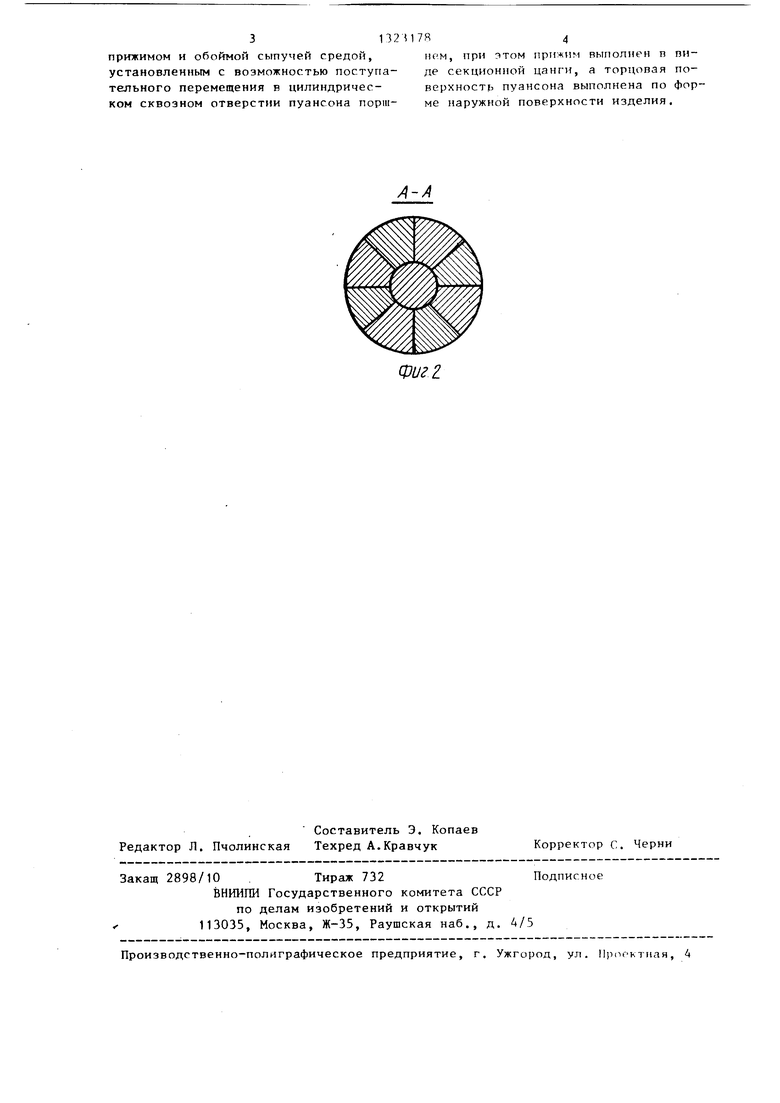

На фиг. 1 схематически показан штамп в исходном положении: а - с установленной предв арительно обжатой с одной стороны заготовкой; б - с отштампованной деталью; на фиг. 2 - разрез А-А на фиг. 1.

Штамп состоит из матрицы 1 с установленной на нее наружной обоймой 2.

В матрице 1 установлен секционный

прижим 3, выполненный таким образом, что зазор между поверхностями прижима и матрицы соответствует изменению толщины кромки заготовки по ходу процесса, а размеры секции пуансона таковы, что ее можно было извлечь через отверстие, которое соответствует конечному диаметру детали. Секции прижима 3 установлены в специальное посадочное место в матрице 1 и зафик- сированы между собой фиксирующим элементом 4. Соосно с секционным прижи мом,3 в обойму 2 установлен пуансон 5 в полости которого расположен поршень 6. Секционный прижим 3 опирается на толкатель 7 с основанием. Пространство между секционным прижимом 3 и пуансоном заполняют твердой сыпучей средой 8, которая, как и секционный прижим 3, является составной частью при- жима штампа.

Предлагаемый штамп работает следу- нлцим образом.

Заготовку в штампе предварительно обжимают с одной стороны, при этом пуансон 5 должен иметь плоский толкающий торец упирающийся в кромку деформируемой цилиндрической заготовки (заготовка может быть обжата и с жестким прижимом).

После этого заготовку устанавливают в штамп цилиндрической частью в наружную обойму 2 и центрируют в цилиндрическом пояске матрицы 1. Через верхнее отверстие зяготопки поочеред- но вводят секции прижима 3, центрируют по посадоч 1ому месту в матрице 1 И-фиксируют клинпобрлпиым фиксирующим

5

0

5

5 0

5 0

5

782

элементом 4. В обойму вводят д, контакта с заготовкой полый пуансон 5, через отверстие которого внутренняя полость заготовки заполняется твердой сыпучей средой прижима (дробь, песок и др.). В среде создается предварительное давление подпора Q введением в отверстие прижима 3 поршня 6.

На следующем этапе начинается формообразование заготовки по матрице 1 осевым усилием сжатия Р от пуансона 5, причем в твердой сыпучей среде 8 поддерживается давление Q, необходимое для предотвращения потери устойчивости в зоне передачи услия за- готовки. В то же время жесткий секционный прижим 3 предотвращает образование очагов потери устойчивости В зоне очага деформации заготовки. Деформирование происходит до полного оформления детали.

По окончании деформирования пуансон 5 поднимают в исходное положение, обойму 2 снимают. При помощи толкателя 7 из матрици 1 извлекают деталь, секционный Лрижим 3 и твердую сыпучую среду 8. Среду 8 высыпают из секционного прижима 3, вынимают клинообразный фиксирующий элемент 4, а затем из полости детали извлекают секции прижима 3. На этом процесс изготовления детали в данном штампе заканчивается.

Применение предлагаемого штампа позволяет увеличить степень формоизменения деталей, обжимаемых с двух сторон на 20 - 25% путем использования жесткого прижима, обеспечивающего подпор по всей внутренней поверхности заготовки в процессе деформации.

Формула изобретения

Штамп для изготовления полых деталей, содержащий матрицу с полостью по форме профиля изделия, соосно установленные с матрицей обойму в виде стакана с цилиндрической внутренней полостью, размещенный в ней пуансон и расположенный в полости матрицы внутренний прижим, отличающийся тем, что, с целью повьш1е- ния качества изделий за счет увеличения степени деформации формоизменения при изготовлении деталей и з тонкостенных цилиндрических заготовок, он снабжен размещенной между пуансоном.

31324784

прижимом и обоймой сыпучей средой, нем, при этом прижим выполнен п пи- установленным с возможностью поступа- де секционной цанги, а торцовая по- тельного перемещения в цидиндричес- верхность пуансона выполнена по фор- ком сквозном отверстии пуансона порт- ме наружной поверхности изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для изготовления полых деталей | 1986 |

|

SU1324724A1 |

| Способ изготовления оболочки из листовой заготовки | 2024 |

|

RU2839085C1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ДЕТАЛЕЙ ИЗ ТОНКОЛИСТОВЫХ ЗАГОТОВОК И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2408447C2 |

| Штамп для вытяжки деталей из листовой заготовки | 1980 |

|

SU978978A1 |

| СПОСОБ ЛИСТОВОЙ ШТАМПОВКИ И ДИФФЕРЕНЦИРОВАННОЕ ПРИЖИМНОЕ УСТРОЙСТВО ШТАМПА ЛИСТОВОЙ ШТАМПОВКИ | 2017 |

|

RU2685624C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСНЫХ ДЕТАЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2282516C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2576981C2 |

| Штамп для высадки фланцев с плоскими гранями на трубных заготовках | 1981 |

|

SU990389A1 |

| ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ С ТОРЦЕВЫМ ПОДПОРОМ ФЛАНЦА ЗАГОТОВКИ | 1994 |

|

RU2111817C1 |

| Штамп для обжима тонкостенных оболочек | 1976 |

|

SU592492A1 |

Изобретение относится к области обработки металлов давлением и моягет быть использовано в авиационной и Смежных отраслях промышленности при изготовлении полых детален в виде оболочек сложной формы. Цель изобретения - увеличение степени деформации формоизменения при изготовлении деталей. Штамп состоит из матрици (М) 1 с обоймой 2. В М 1 размещен секционный прижим (П) 3. Секции П 3 установлены в специальное посадочное место в М 1 и зафиксированы между собой фиксирующим элементом 4. Соосно с П 3 в обойме 2 установлен пуансон 5, в полости которого расположен поршень 6. П 3 опирается на толкатель 7 основанием. Пространство между П 3 и пуансоном 5 заполняется твердой сьтучей средой 8. Заготовка устанавливается в штамп и центрируется в М 1. Через отверстие в заготовке вводится П 3,пуансон 5 опускается до контакта с заготовкой. Через отверстие в пуансоне в полость заготовки подается сьтучая среда 8. Формообразование заготовки по М 1 осуществляется усилием Р, а в среде 8 поддерживают давление, необходимое для предотвращения потери устойчивости заготовки. При зтом П 3 предотвращает образование очагов потери устойчивости в зоне очага деформации 1. 2 ил. (Л t.-/

Редактор Л. Пчолинская

Составитель Э. Копаев Техред А.Кравчук

Закащ 2898/10 , Тираж 732Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Пр октная, 4

Фигг

Корректор с. Черни

| Горбунов М.Н | |||

| Технология заго- товительно-штамповочных работ в производстве самолетов | |||

| - М.: Машиностроение, 1981, с | |||

| Способ обделки поверхностей приборов отопления с целью увеличения теплоотдачи | 1919 |

|

SU135A1 |

Авторы

Даты

1987-07-15—Публикация

1986-04-01—Подача