1

Изобретение относится к обработке металлов давлением и может быть использовано при получении фланцев на концах труб.

Известно устройство для высадки утолщений на концах труб, содержащее обойму, подпирающую втулку, пуансон, поршень и несжимаемый материал 1.

Известен щтамп для высадки утолщений на концах труб, содержащий разрезную матрицу, высадочный пуансон, прижимное устройство, состоящее из упругих разрезных колец и сегментных .прижимов, радиально поджатых пружиной 2.

Недостатками устройства являются возможность штамповки только круглых в поперечном сечении утолщений, низкое качество изделий, обусловленное затеканием деформируемого материала в зазоры разрезных колец, и малая степень формоизменения вследствие ограниченности упругой деформации разрезных колец прижимного устройства.

Целью. изобретения является расширение технологических возможностей и повышение качества изделий.

Поставленная цель достигается тем, что штамп для высадки фланцев с плоскими гранями на трубных заготовках; содержащий высадочный пуансон, разъемную матрицу с размещенным в ней прижимом, выполненным в виде разрушающих секций, контактирующих между собой и установлен5 ных с вoзмoжнocfью радиального, перемещения, снабжен равномерно расположенными в матрице по внутренней ее поверхности клиньями, взаимодействующими с секциями, при этом секции выполнены с бочими гранями, а рабочие поверхности граней сопряжены между собой.

Кроме того, число секций равно числу формуемых на фланце граней.

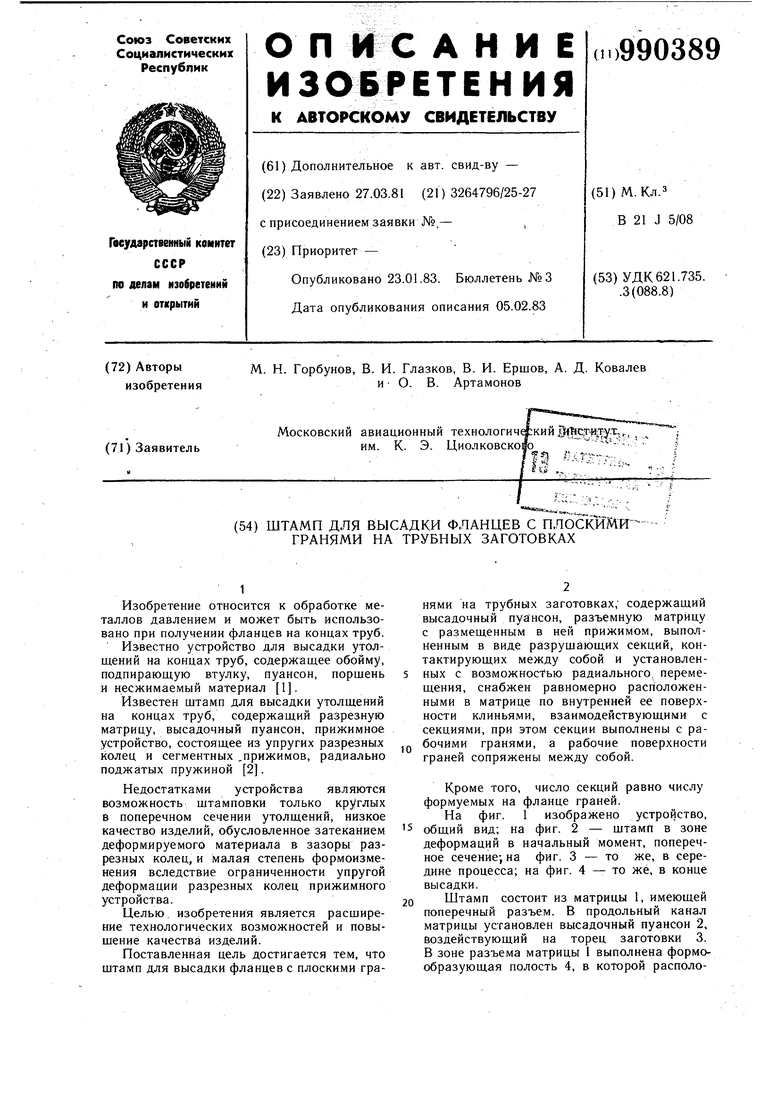

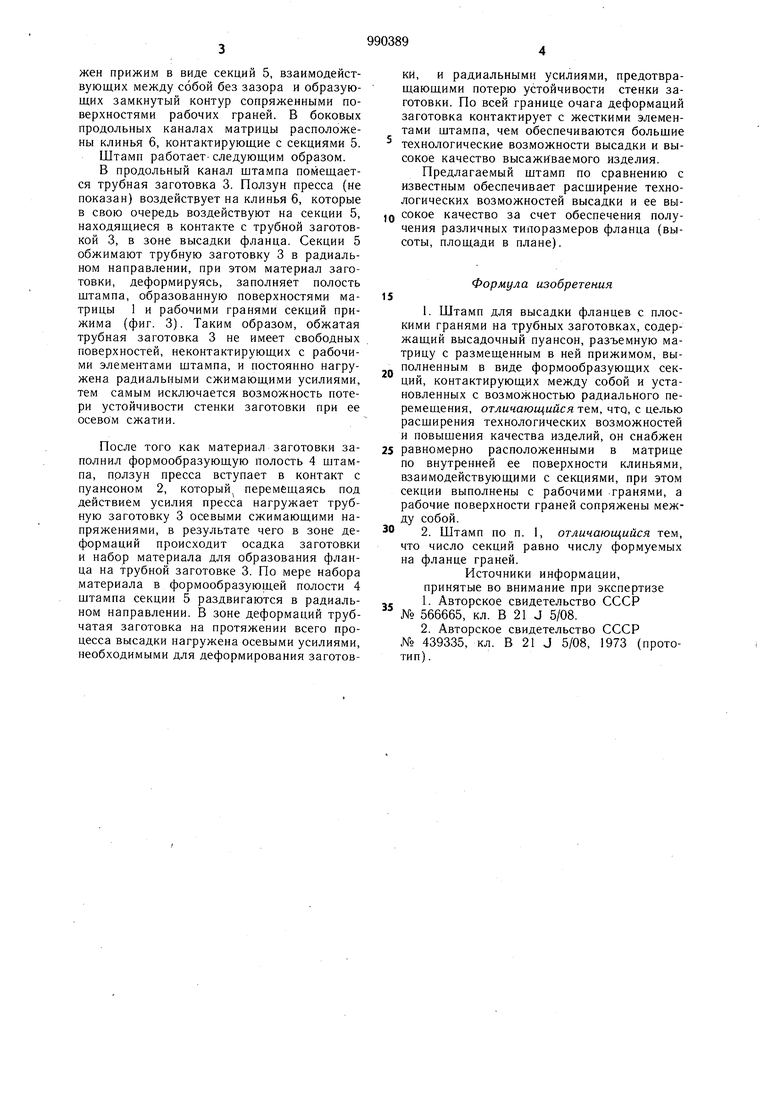

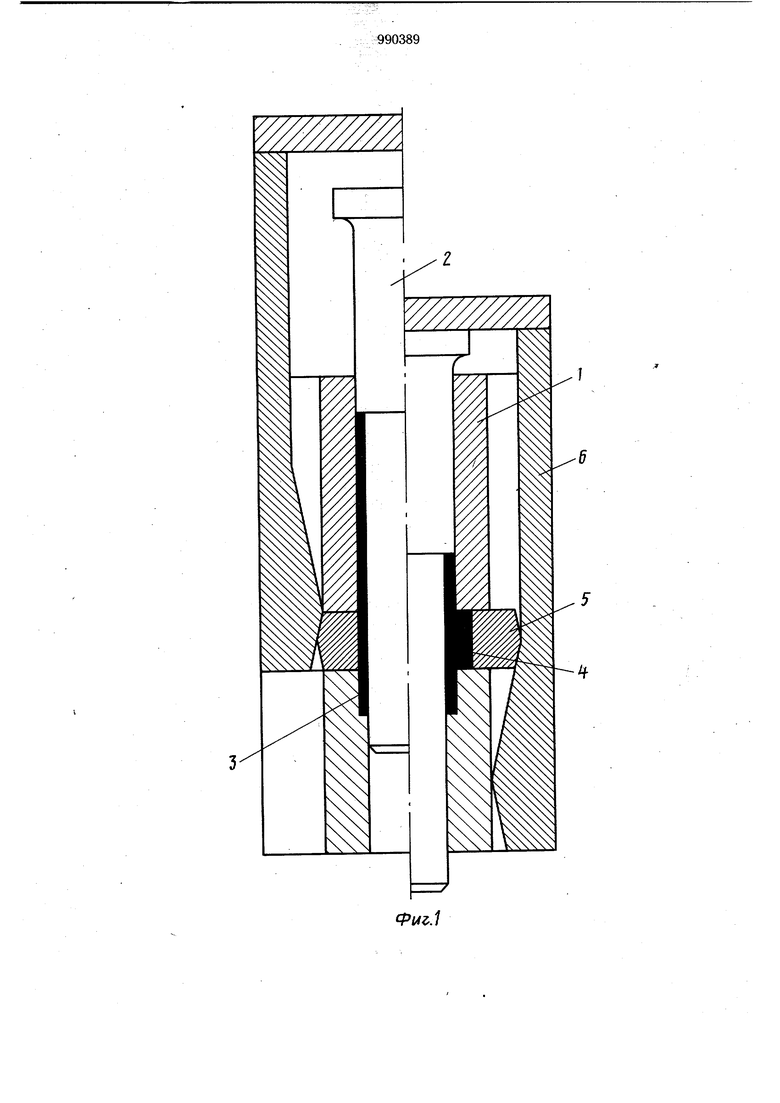

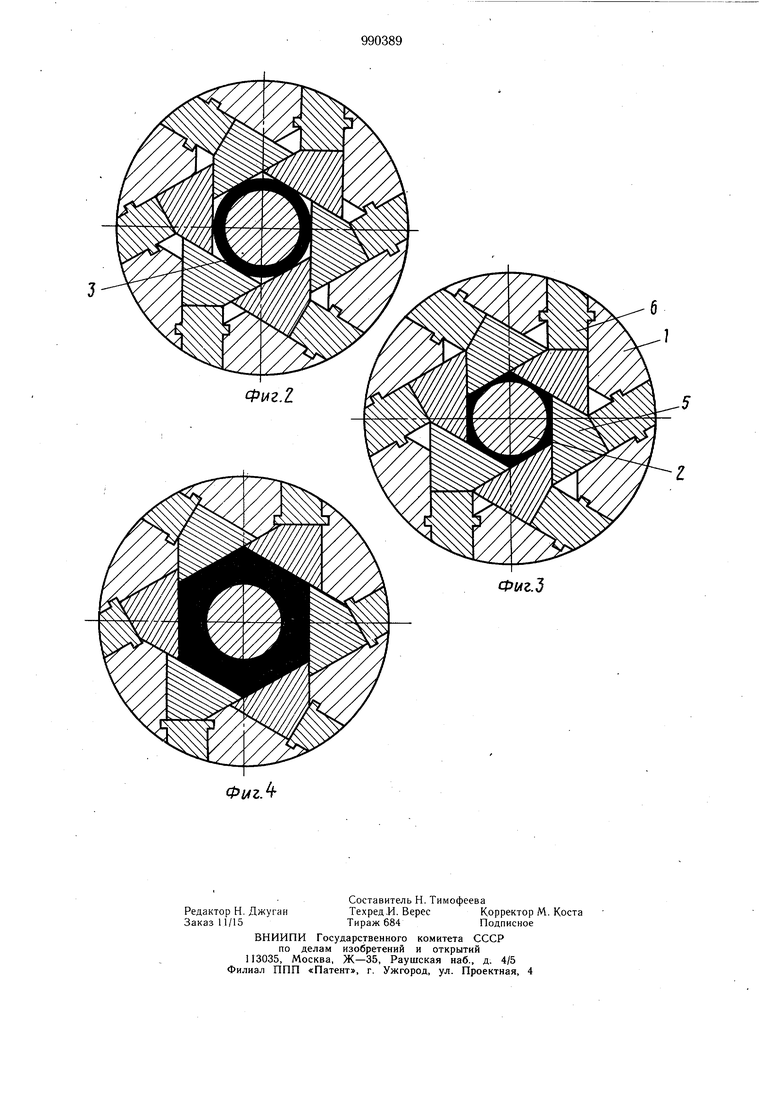

На фиг. 1 изображено устройство,

5 общий вид; на фиг. 2 - штамп в зоне деформаций в начальный момент, поперечное сечение; на фиг. 3 - то же, в середине процесса; на фиг. 4 - то же, в конце высадки.

20 Штамп состоит из матрицы 1, имеющей поперечный разъем. В продольный канал матрицы установлен высадочный пуансон 2, воздействующий на торец заготовки 3. В зоне разъема матрицы 1 выполнена формообразующая полость 4, в которой расположен прижим в виде секций 5, взаимодействующих между собой без зазора и образующих замкнутый контур сопряженными поверхностями рабочих граней. В боковых продольных каналах матрицы расположены клинья 6, контактирующие с секциями 5.

Штамп работает следующим образом.

В продольный канал щтампа помещается трубная заготовка 3. Ползун пресса (не показан) воздействует на клинья 6, которые в свою очередь воздействуют на секции 5, находящиеся в контакте с трубной заготовкой 3, в зоне высадки фланца. Секции 5 обжимают трубную заготовку 3 в радиальном направлении, при этом материал заготовки, деформируясь, заполняет полость щтампа, образованную поверхностями матрицы 1 и рабочими гранями секций прижима (фиг. 3). Таким образом, обжатая трубная заготовка 3 не имеет свободных поверхностей, неконтактирующих с рабочими элементами щтампа, и постоянно нагружена радиальными сжимающими усилиями, тем самым исключается возможность потери устойчивости стенки заготовки при ее осевом сжатии.

После того как материал заготовки заполнил формообразующую полость 4 щтампа, ползун пресса вступает в контакт с пуансоном 2, который перемещаясь под действием усилия пресса нагружает трубную заготовку 3 осевыми сжимающими напряжениями, в результате чего в зоне деформаций происходит осадка заготовки и набор материала для образования фланца на трубной заготовке 3. По мере набора материала в формообразующей полости 4 щтампа секции 5 раздвигаются в радиальном направлении. В зоне деформаций трубчатая заготовка на протяжении всего процесса высадки нагружена осевыми усилиями, необходимыми для деформирования заготовки, и радиальными усилиями, предотвращающими потерю устойчивости стенки заготовки. По всей границе очага деформаций заготовка контактирует с жесткими элементами щтампа, чем обеспечиваются больщие

технологические возможности высадки и высокое качество высаживаемого изделия.

Предлагаемый щтамп по сравнению с известным обеспечивает расщирение технологических возможностей высадки и ее высокое качество за счет обеспечения получения различных типоразмеров фланца (высоты, площади в плане).

Формула изобретения

1.Штамп для высадки фланцев с плоскими гранями на трубных заготовках, содержащий высадочный пуансон, разъемную матрицу с размещенным в ней прижимом, выполненным в виде формообразующих секций, контактирующих между собой и установленных с возможностью радиального перемещения, отличающийся тем, что, с целью расщирения технологических возможностей и повыщения качества изделий, он снабжен

равномерно расположенными в матрице по внутренней ее поверхности клиньями, взаимодействующими с секциями, при этом секции выполнены с рабочими гранями, а рабочие поверхности граней сопряжены между собой.

2. Штамп по п. 1, отличающийся тем, что число секций равно числу формуемых на фланце граней.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 566665, кл. В 21 J 5/08.

2.Авторское свидетельство СССР

№ 439335, кл. В 21 J 5/08, 1973 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для высадки утолщений на концах труб | 1982 |

|

SU1094662A1 |

| Способ высадки утолщений преимущественно конической формы на трубных заготовках и штамп для его осуществления | 1987 |

|

SU1502153A1 |

| Устройство для штамповки трубчатых деталей с утолщениями | 1982 |

|

SU1044399A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2041761C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041007C1 |

| КЛИНОВОЙ ШТАМП ДЛЯ ДВУСТОРОННЕЙ ВЫСАДКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С ГОЛОВКАМИ | 1973 |

|

SU405640A1 |

| Штамп для высадки утолщений на концах труб | 1980 |

|

SU984603A1 |

| Клиновой штамп для двусторонней высадки стержневых деталей с головками | 1979 |

|

SU774753A2 |

| Штамп для высадки утолщений на заготовках | 1982 |

|

SU1143506A1 |

| Штамп для формования заготовок типа стакана | 1975 |

|

SU579864A3 |

Авторы

Даты

1983-01-23—Публикация

1981-03-27—Подача