1 Изо бретение относится к металлургии, в частности к составу литой износостойкости стали, и может быть ис пользопано на железнодорожном транспорте, в горнодобывающей промьтшен- ности и в других отраслях при изгото лении крестовин рельсов, де.талей дро бильно-размольного оборудования звеньев гусеничных машин и других деталей, работающих в условиях многократного контактно-ударного нагружения, абразивного воздействия и трения.

Целью изобретения является повышение стойкости при многократном контактно-ударном нагружении, ударной вязкости и литейных свойств предлагаемой стали.

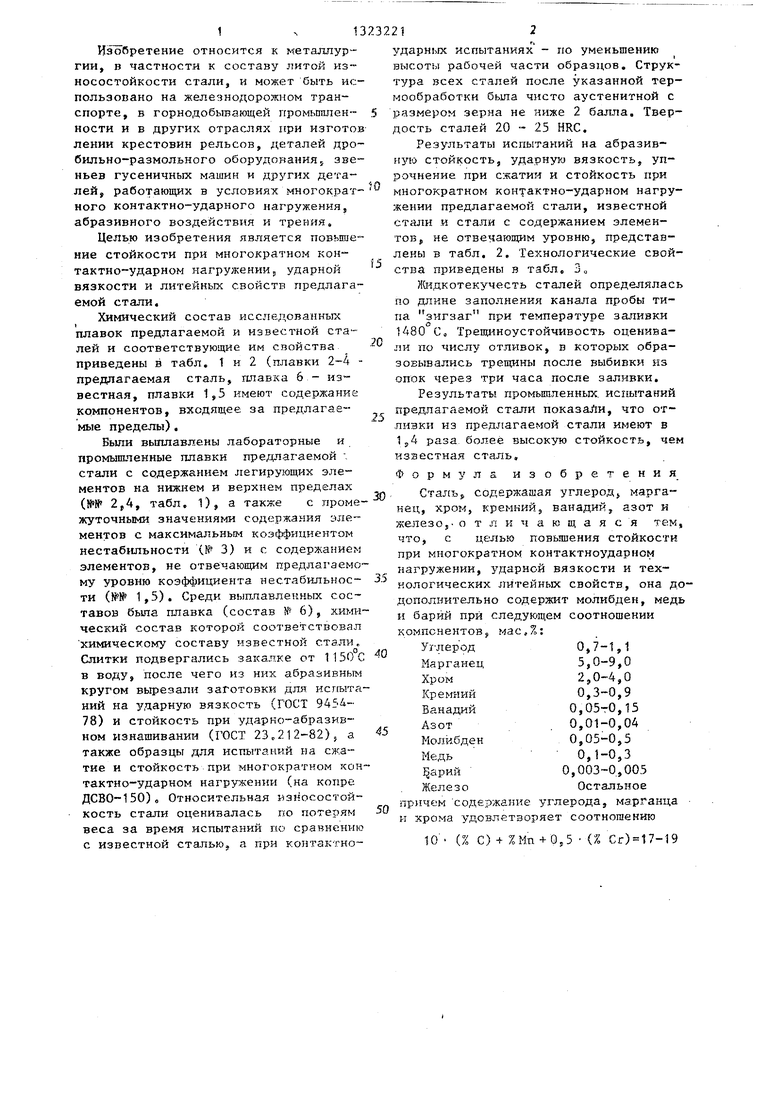

Химический состав исследованных плавок предлагаемой и известной сталей и соответствующие им свойства приведены в табл. Т и 2 (плавки 2-4 предлагаемая сталь, плавка 6 - из вестная, плавки 1,5 имеют содержание компонентов, входящее за предлагаемые пределы).

Были вьшлавлены лабораторные и промышленные плавки предлагаемой ; стали с содержанием легирующих элементов на нижнем и верхнем пределах (№№ 2,4, табл. 1), а также с промежуточными значениями содержания элементов с максимальным коэффициентом нестабильности (N 3) и с содержанием элементов, не отвечающим предлагаемому уровню коэффициента нестабильности (№№ 1,5). Среди вып-павлекных составов быпа планка (состав № 6), химический состав которой соответствовал химическому составу известной стали Слитки подвергались закалке от 1150

в воду, после чего из них абразивным кругом вырезали заготовки для испытаний на ударную вязкость (ГОСТ 9454- 78) и стойкость при ударно-абразивном изнашивании (ГОСТ 23.212-82), а также образцы для испытаний на сжатие и стойкость при многократком контактно-ударном нагружении (на копре ДСВО-150)в Относительная износостойкость стали оценивалась по потерям веса за время испытаний по сравнению с известной сталью,, а при контактно

5

3221

0

5

0

.5

ударных испытаниях - по уменьшению высоты рабочей части образцов. Структура всех сталей после указанной термообработки была чисто аустенитной с размером зерна не ниже 2 балла. Твердость сталей 20 - 25 HRC,

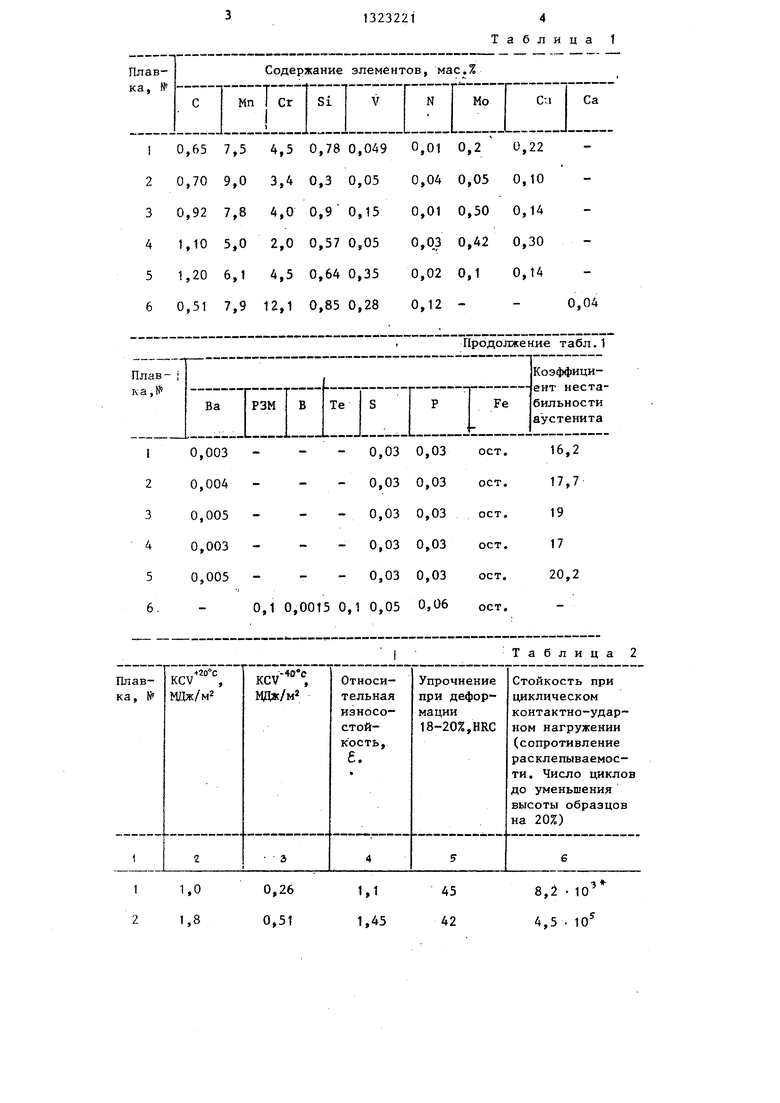

Результаты испытаний на абразивную стойкость, ударную вязкость, упрочнение при сжатии и стойкость при многократном контактно-ударном нагружении предлагаемой стали, известной стали и стали с содержанием элементов не отвечающим уровню, представлены в табл, 2, Технологические свойства приведены в табл, Зо

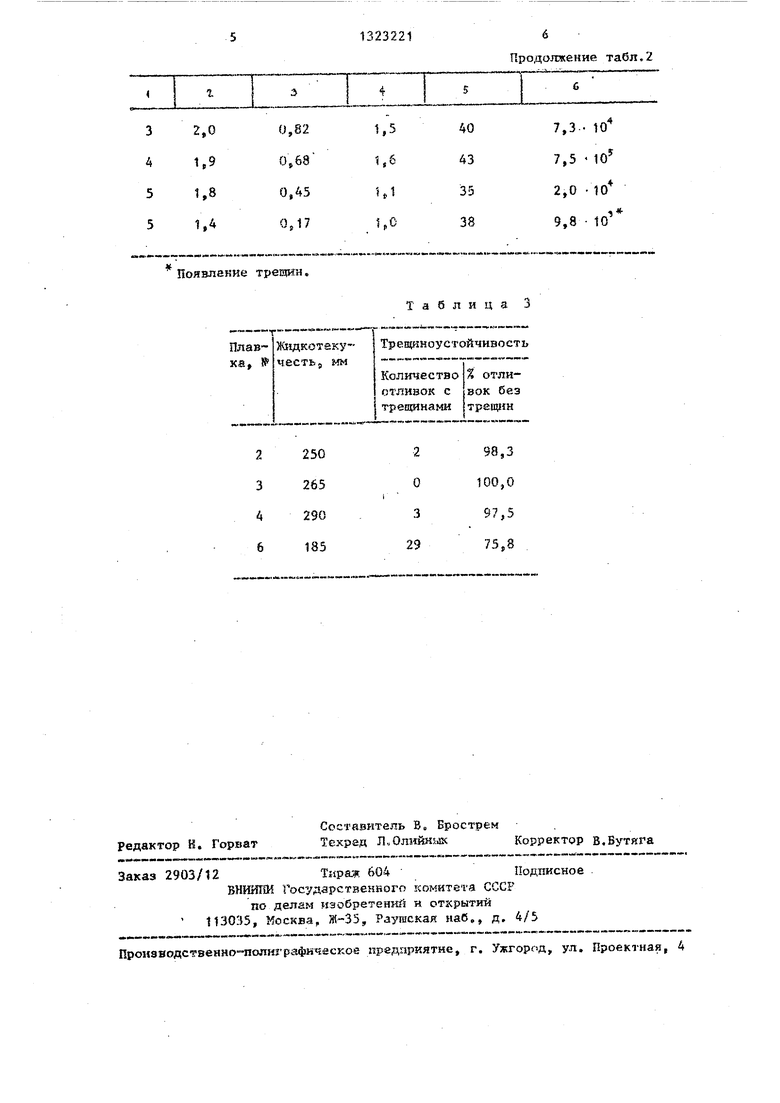

Нйдкотекучесть сталей определялась по длине заполнения канала пробы типа зигзаг при температуре заливки 1480 Со Трещиноустойчивость оценивали по числу отливок, в которых образовывались трещины после выбивки из опок через три часа после заливки.

Результаты промышленных, испытаний предлагаемой стали показали, что от- лизки из предлагаемой стали имеют в 1,4 раза более высокую стойкость, чем известная сталь.

Формула изобретения Стальу содержащая углерод марга™ нец, хром, кремний, ванадий, азот и железо,, отличающаяся тем, что, с целью повьяпения стойкости при многократном контактноударном нагружении, ударной вязкости и технологических литейных свойств, она до- дополнительно содержит молибден, медь и барий при следующем соотношении компонентов5 мас,%:

Углерод

Марганец

Хром

Кремний

Ванадий

Азот

Молибден

Медь

арий

Железо

0,7-1,1

5,0-9,0

2,0-4,0

0,3-0,9

0,05тО,15

0,01-0,04

0,05-0,5

0,1-0,3

0,003-0,005

Остальное

причем содержание углерода, марганца и хрома удовлетворяет соотношению

10 (% С) + %Мп +0,5 (% Сг) 17-19

0,657,54,50,78 0,0490,010,20,22

0,709,03,40,3 0,050,040,050,10

0,927,84,00,9 0,150,010,500,14

1,105,02,00,570,050,030,420,30

1,206,14,50,64 0,350,020,10,14

0,517,912,10,85 0,280,12

0,003 -- - 0,030,03ост.16,2

0,004 -- - 0,030,03ост.17,7

0,005 -- - 0,030,03ост.19

0,003 -- - 0,030,03ост.17

0,005 -- - 0,030,03ост.20,2

0,10,0015 0,1 0,050,06ост.

1,0 1,8

0,26 0,51

Таблица 1

0,04

Продолжение табл.1

Таблица 2

45 42

8,2 - 10 4,5 . 10

Появлекие тревщн.

Редактор К, Горват

Составитель В Брострем

Техред Л.ОлийКЕйс Корректор В.Буткга

Заказ 2903/12Тирад 604Подписное

ВНИИ1Ш Государственного комитета СССР

по делам изобретений н открытий 113035, Москва, Ж-35, Раушская иаб., д. 4/5

Пронзводс венно попи1 рафнческое предприятие, г, Ужгород, ул. Проектная, А

1323221

6 Продолжение табл.2

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1986 |

|

SU1344810A1 |

| Литейная сталь | 1983 |

|

SU1082860A1 |

| Сталь | 1988 |

|

SU1527314A1 |

| СТАЛЬ | 1992 |

|

RU2009264C1 |

| Сталь | 1985 |

|

SU1337437A1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ ФАСОННЫХ ОТЛИВОК | 1995 |

|

RU2082815C1 |

| ЛИТАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ КРУПНЫХ ДЕТАЛЕЙ ГОРНО-МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2004 |

|

RU2288294C2 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2017 |

|

RU2656911C1 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| ЛИТАЯ ВЫСОКОМАРГАНЦЕВАЯ СТАЛЬ | 2007 |

|

RU2371509C2 |

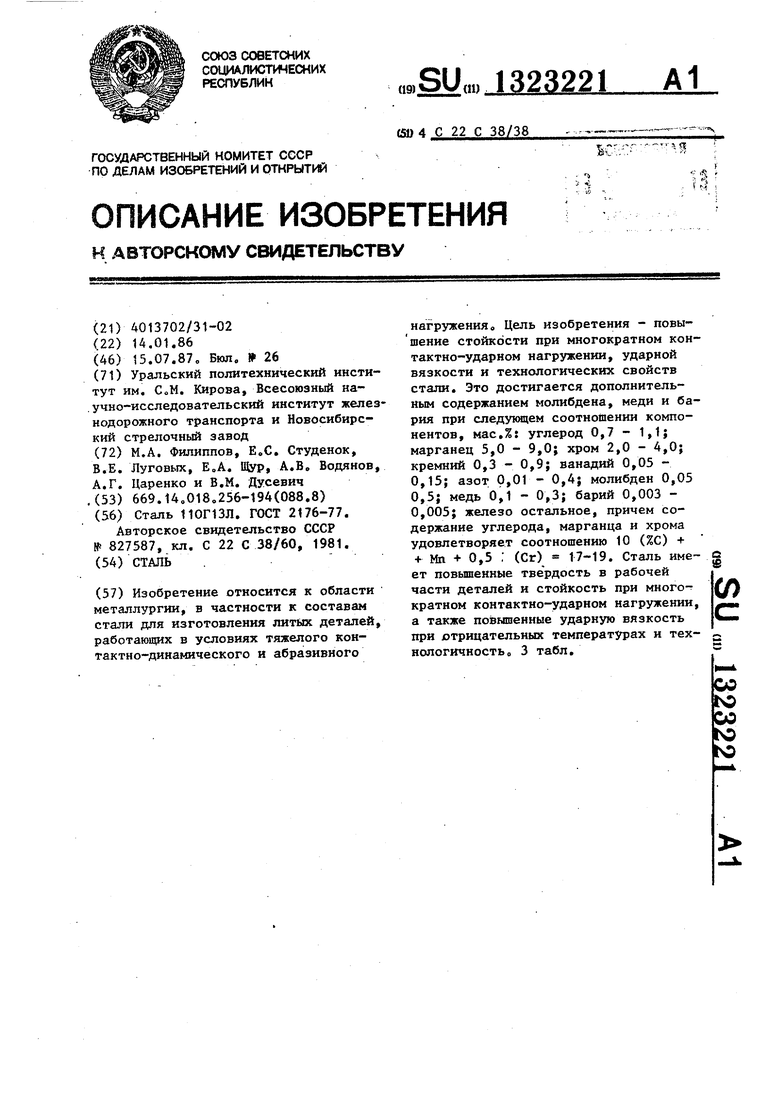

Изобретение относится к области металлургии, в частности к составам стали для изготовления литых деталей, работающих в условиях тяжелого контактно-динамического и абразивного нагруженияо Цель изобретения - повы- тенке стойкости при многократном контактно-ударном нагружении, ударной вязкости и технологических свойств стали. Это достигается дополнительным содержанием молибдена, меди и бария при следующем соотношении компонентов, мас.%: углерод 0,7 - 1,1; марганец 5,0 - 9,0; хром 2,0 - 4,0; кремний 0,3 - 0,9; ванадий 0,05 - 0,15; азот 0,01 - 0,4; молибден 0,05 0,5; медь 0,1 - 0,3; барий 0,003 - 0,005; железо остальное, причем содержание углерода, марганца и хрома удовлетворяет соотношению 10 (%С) + + Мп + 0,5 ; (Сг) 17-19. Сталь имеет повышенные твердость в рабочей части деталей и стойкость при много- кратном контактно-ударном нагружении, а также повышенные ударную вязкость при отрицательных температурах и технологичность 3 табл. (Л

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

| Железная лопата | 1919 |

|

SU2176A1 |

| Сталь | 1978 |

|

SU827587A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-07-15—Публикация

1986-01-14—Подача