1

Изобретение относится к сварке давлением, в частности к диффузионной сварке, и может быть использовано в машиностроении при изготовлении биметаллических изделий, например блока цилиндров аксиально-поршневой гидромашины.

Целью изобретения является повышение качества соединения и снижение трудоемкости.

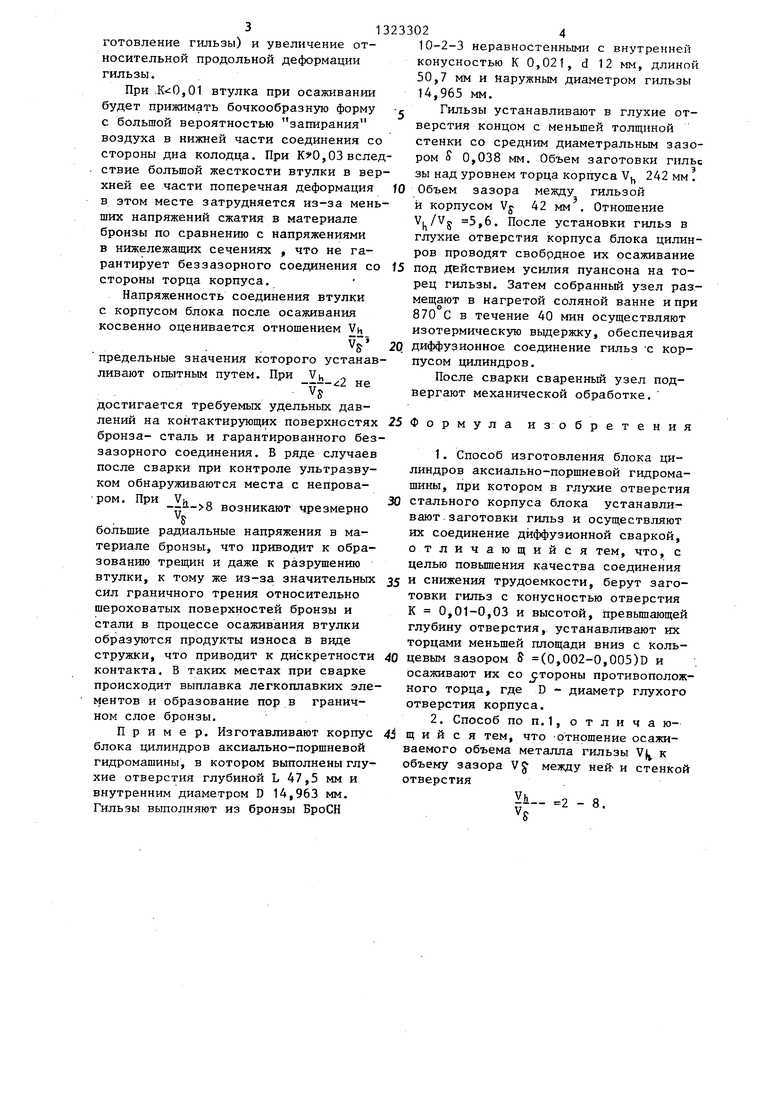

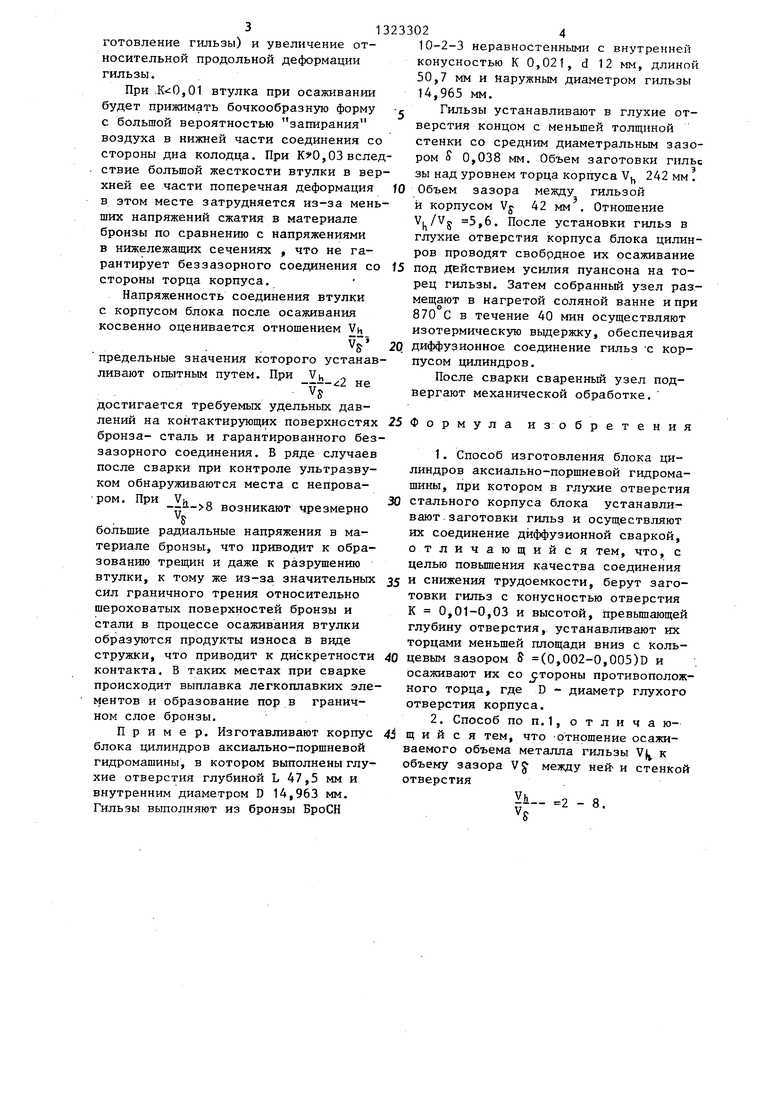

На чертеже показана схема осуществления предлагаемого способа.

В глухом отверстии 1 стального корпуса блока 2 цилиндров устанавливают

1323302 2

толщиной стенки и менее пластичных материалов, большие - наоборот.

Гильзу устанавливают торцом меньшей площади вниз, затем ее осажи- 2 вают на величину h со стороны противоположного торца пуансоном 5 и осуществляют диффузионную сварку, В процессе деформации преимущественное расширение гильзы происходит внача- Ш ле в поперечном сечении с наименьшей площадью , где развиваются наибольшие напряжения. Затем по мере роста сопротивления контактного трения после замыкания поверхностей и упрочнес кольцевым зазоромS (0,002-0,005) ния деформированного металла расшире- где D диаметр глухого отверстия, заготовку гильзы 3 с конусностью отверстия 4, равной К 0,01-0,03, и высотой, превьш1ающей глубину отверние с некоторым уменьшением внутреннего диаметра переходит уже в сече- ( ние с несколько большей первоначальной площадью. Таким образом, за счет стия на величину h. Наружный диаметр 20 меньшей площади сечения гильзы у дна заготовки гильзы задают в зависимости глухого отверстия происходит последо- от диаметра D глухого отверстия для обеспечения гарантированного зазора (разность диаметров сопрягаемых поверхностей) S (0,002-0,005) D при рообъемах сопрягаемых шероховатых

поверхностей, что совместно с образованием значительных напряжений сжатия существенно улучшает качество биметаллического соединения

нательное заполнения зазора в направлении от дна до верхнего торца без . запирания воздуха в закрытых микустановке заготовки в отверстии. Внутреннее отверстие заготовки гильзы- выполняют с конусностью ,01-гО,03. Большие значения S и К принимают для больших отношений L/D, где L - глу- ЗО после сварки. бина глухого отверстия. На основании технологических требований процесса сварки внутренний большой диаметр заготовки берут равным dfcO,8D. Высоту заготовки h относительно торцовой плоскости корпуса рассчитьшают из условия обеспечения полного заполнения зазора на всей длине L отверстия. При этом объем металла заготовки над уровнем торца корпуса

35

Снижение трудоемкости достигается , за счет исключения дорогостоящего оборудования для протяжки. ,

Интервалы значений зазора 5 и конусности К. определены опытным путем из условий действия механизма последовательного расширения гильзы в направлении от дна колодца до его «fj верха и отсутствия зазоров по всей длине соединения гильзы с корпусом после ее осаживания,

| D -(d-L К) h с учетом

получения беззазорного напряженного соединения должет превьшать объем Зазора

В- Si L

V ± 4

в {{ раз, откуда 2.cf D.S -L

Экспериментально на образцах с использованием металлографического исследования и люминисцентного контроля микропшифов установлено, что качественное соединение обеспечивается при значении . Меньшие значения V,, /Vg берут для гильз с большей

323302 2

толщиной стенки и менее пластичных материалов, большие - наоборот.

Гильзу устанавливают торцом меньшей площади вниз, затем ее осажи- 2 вают на величину h со стороны противоположного торца пуансоном 5 и осуществляют диффузионную сварку, В процессе деформации преимущественное расширение гильзы происходит внача- Ш ле в поперечном сечении с наименьшей площадью , где развиваются наибольшие напряжения. Затем по мере роста сопротивления контактного трения после замыкания поверхностей и упрочнение с некоторым уменьшением внутреннего диаметра переходит уже в сече- ( ние с несколько большей первоначальной площадью. Таким образом, за счет меньшей площади сечения гильзы у дна глухого отверстия происходит последо- рообъемах сопрягаемых шероховатых

нательное заполнения зазора в направлении от дна до верхнего торца без . запирания воздуха в закрытых микЗО после сварки.

35

Снижение трудоемкости достигается за счет исключения дорогостоящего оборудования для протяжки. ,

Интервалы значений зазора 5 и конусности К. определены опытным путем из условий действия механизма последовательного расширения гильзы в направлении от дна колодца до его «fj верха и отсутствия зазоров по всей длине соединения гильзы с корпусом после ее осаживания,

При S «i 0,002D в процессе осаживания из-за образования контактного трения между сопрягаемыми поверхностями происходят Сдвиговые деформации в граничных слоях гильзы, что крайне нежелательно для используемых обычно малопластичных i бронз под диффузионную сварку вследствие образования недопустимых задиров, расслоений и микротрещин, и резкое увеличение необходимого для осуществления деформации усилия пуансона. ,

,005В происходит необоснованное увеличение высоты h для гарантированного заполнения объема зазора (дополнительные затраты на дорогостоящий антифрикционньш материал и из45

50

55

готовление гильзы) и увеличение относительной продольной деформации гильзы.

При .K-iOjOl втулка при осаживании будет прижимать бочкообразную форму с большой вероятностью запирания воздуха в нижней части соединения со стороны дна колодца. При ,03 вследствие большой жесткости втулки в верхней ее части поперечная деформация в этом месте затрудняется из-за меньших напряжений сжатия в материале бронзы по сравнению с напряжениями в нижележащих сечениях , что не гарантирует беззазорного соединения со 15 под действием усилия пуансона на тостороны торца корпуса.

Напряженность соединения втулки с корпусом блока после осаживания косвенно оценивается отношением Vh

предельные значения которого устанавливают опытным путем. При V „

-- с/ не Vs

достигается требуемьк удельных давлений на контактирующих поверхностях бронза- сталь и гарантированного беззазорного соединения. В ряде случаев после сварки при контроле ультразвуком обнаруживаются места с непрова

ром. При V

-.

V,

возникают чрезмерно

S

шины, при котором в глухие отверстия 30 стального корпуса блока устанавливают - заготовки гильз и осуществляют их соединение диффузионной сваркой, отличающийся тем, что, с целью повьш1ения качества соединения

большие радиальные напряжения в материале бронзы, что приводит к образованию трещин и даже к разрушению втулки, к тому же из-за значительных 35 снижения трудоемкости, берут заго- сил граничного трения относительно товки гильз с конусностью отверстия шероховатых поверхностей бронзы и ,01-0,03и высотой, превьшгающей

глубину отверстия, устанавливают их торцами меньшей площади вниз с кольстали в процессе осаживания втулки образуются продукты износа в виде

стружки, что приводит к дискретности 40 цевым зазором S (0,002-0,005)D и контакта. В таких местах при сварке осаживают их со 5;тороны противополож- происходит выплавка легкоплавких элементов и образование пор в граничного торца, где D - диаметр глухого отверстия корпуса.

ном слое бронзы.

Пример. Изготавливают корпус 4J щ и и с я тем, что отношение осажиблока цилиндров аксиально-поршневой гидромашины, в котором выполнены глухие отверстия глубиной L 47,5 мм и внутренним диаметром D 14,963 мм. Гильзы выполняют из бронзы БроСН

ваемого объема металла гильзы VJ,. к объему зазора VJ между ней- и стенко отверстия

Yii-- 2-8.

1323302

10-2-3 неравностенными с внутренней конусностью К 0,021, d 12 мм, длиной 50,7 мм и Наружным диаметром гильзы 14,965 мм.

Гильзы устанавливают в глухие отверстия концом с меньшей толщиной стенки со средним диаметральным зазором S 0,038 мм. Объем заготовки гильс зы над уровнем торца корпуса V 242 мм . Объем зазора между гильзой и корпусом Vy 42 мм . Отношение V, /Vj 5,6. После установки гильз в глухие отверстия корпуса блока цилин- ров проводят свобрдное их осаживание

рец гильзы. Затем собранный узел размещают в нагретой соляной ванне и при 870 С в течение 40 мин осуществляют изотермическую вьщержку, обеспечивая 20 диффузионное соединение гильз -с корпусом цилиндров.

После сварки сваренный узел подвергают механической обработке.

из обретения

Формула

1. Способ изготовления блока цилиндров аксиально-поршневой гидрома25 Формула

шины, при котором в глухие отверстия 30 стального корпуса блока устанавливают - заготовки гильз и осуществляют их соединение диффузионной сваркой, отличающийся тем, что, с целью повьш1ения качества соединения

35 снижения трудоемкости, берут заго- товки гильз с конусностью отверстия ,01-0,03и высотой, превьшгающей

цевым зазором S (0,002-0,005)D и осаживают их со 5;тороны противополож-

ного торца, где D - диаметр глухого отверстия корпуса.

2. Способ поп.1,отлича юваемого объема металла гильзы VJ,. к объему зазора VJ между ней- и стенкой отверстия

Yii-- 2-8.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления неразъемных соединений деталей | 1985 |

|

SU1298032A1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ И СИЛОВАЯ ТОЧКА СОЕДИНЕНИЯ | 2005 |

|

RU2308345C2 |

| ФИЛЬТР | 1993 |

|

RU2070418C1 |

| Способ изготовления изделий с длинномерными каналами | 1990 |

|

SU1794614A1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ | 1991 |

|

RU2023559C1 |

| Способ контактной стыковой сварки давлением | 2019 |

|

RU2716923C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНОВ | 1997 |

|

RU2118580C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСОВ СНАРЯДОВ | 1995 |

|

RU2087217C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2176943C2 |

| Способ штамповки зубчатых колес | 1982 |

|

SU1152701A1 |

Изобретение относится к сварке давлением, в частности к диффузионной сварке, и может быть использовано в машиностроении при изготовлении биметаллических изделий, например блока цилиндров аксиально-поршневой гидромапшны. Целью изобретения является повышение качества соединения и снижение трудоемкости. Для этого в глубокое отверстие стального корпуса блока цилиндров торцами меньшей площади вниз устанавливают с зазором гильзу с коническим отверстием и высотой, превышающей глубину отверстия. Затем гильзы осаживают в отверстиях и осуществляют их диффузионную сварку в соляной ванне. Отверстие в гильзе выполняют конусностью ,01-0,03, а зазор(5) берут равным S (0,002 - 0,005) D, где D - диаметр глухого отверстия корпуса. 1 з.п.ф-лы, 1 ил. «е СЛ

Составитель Т.Олесова Редактор Э.Слитан Техред И.Попович Корректор Г,Решетник

Заказ 2908/Г6 Тираж 975Подписное

ВНШПИ Государственного комитета СССР

по делам изобретений и открытий t13035, Москва Ж-35, Раушская наб., д.4/5

Произнодственно-лолиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| Чепурко М.Н | |||

| и др | |||

| Биметаллические трубы | |||

| М.: Металлургия, 1974, с.52 | |||

| Машиностроительньй гидропривод | |||

| Под ред | |||

| В.Н | |||

| Прокофьева | |||

| М.: Машиностроение, 1978, с.161. |

Авторы

Даты

1987-07-15—Публикация

1985-05-28—Подача