Изобретение относится к области стыковой контактной сварки давлением и может применяться при сварке металлических прутков встык.

Известен способ контактной стыковой сварки давлением, при котором свариваемые прутки прижимают друг к другу торцами сварочным усилием, пропускают через стык сварочный ток, металл прутков в зоне стыка разогревают до пластического состояния и осаживают [1].

Недостатком известного способа является наличие наружного наплыва в зоне стыка прутков, образующегося при пластической деформации свариваемых металлов. При этом степень пластической деформации в стыке прутков оказывается недостаточной для обеспечения необходимой прочности формируемого в твердой фазе сварного соединения.

Цель предлагаемого технического решения - сформировать прочное сварное соединение без наружного наплыва.

Указанный технический эффект достигается тем, что предварительно в прутках со стороны их свариваемых торцов выполняют глухие цилиндрические отверстия, поперечные сечения последних выбирают равными 0,5…0,6 сечений прутков, глубину 0,15…0,20 диаметров прутков; перед сваркой на прутках с малым зазором стяжными болтами устанавливают полухомуты, ограничивающие пластическую деформацию в направлении от оси прутков, а технологический режим сварки выбирают из условия полного закрытия полостей в свариваемых изделиях.

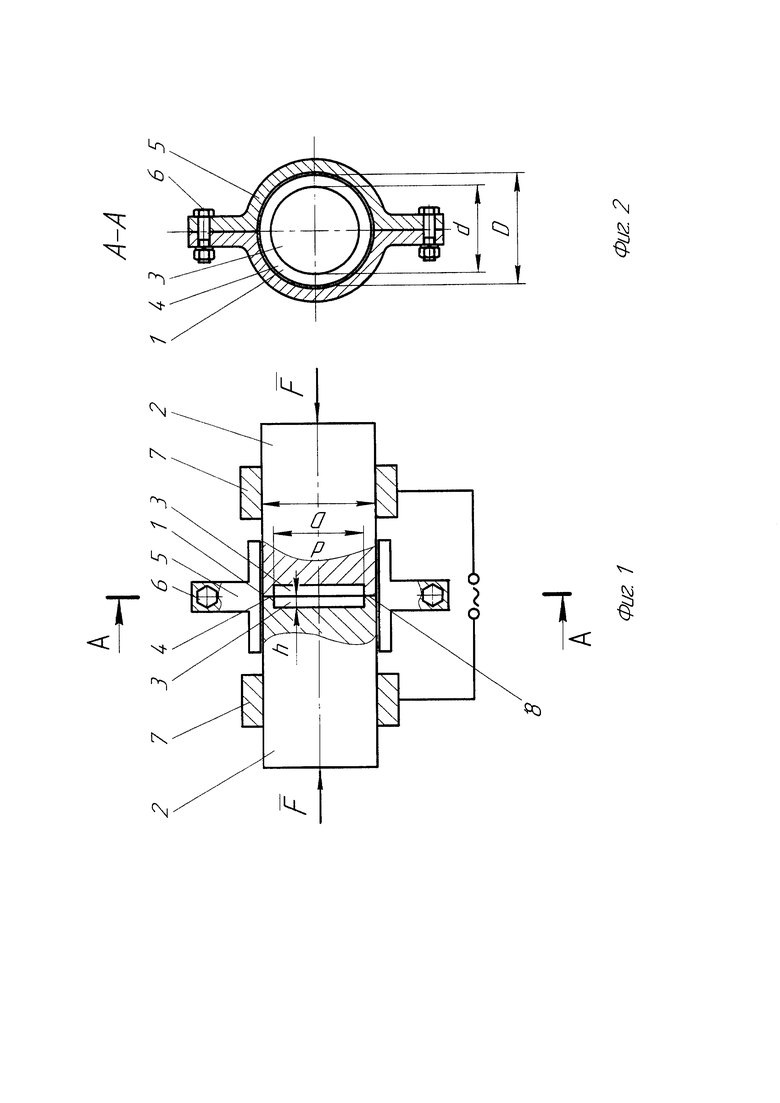

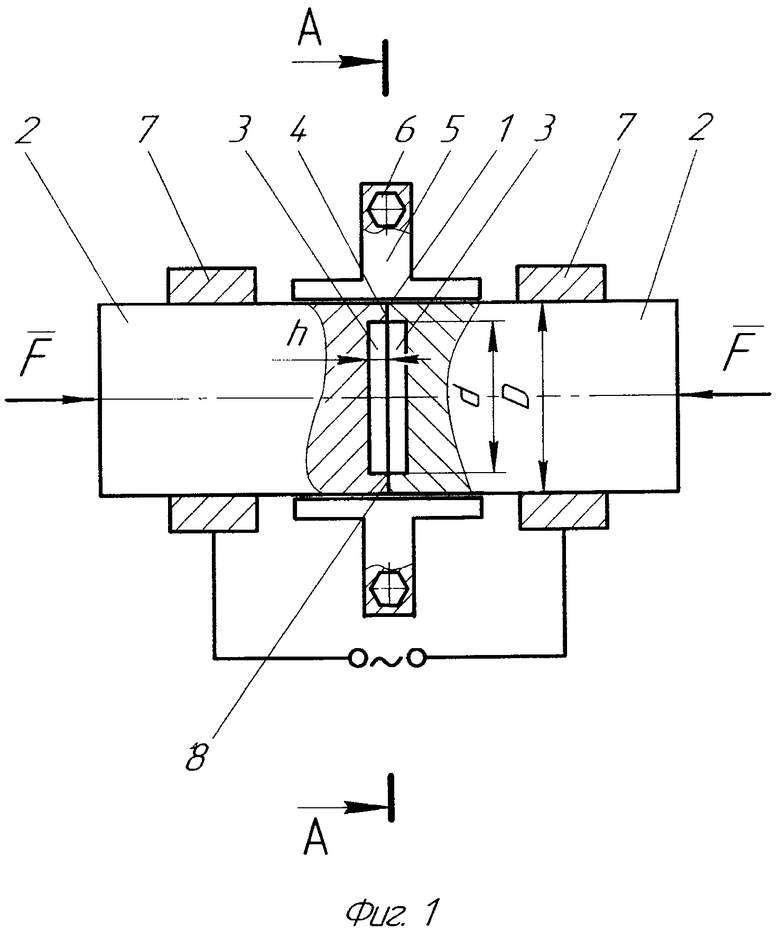

На фиг. 1 приведена схема стыковой сварки прутков; на фиг. 2 - сечение А-А, выполненное по стыку прутков.

В торцах 1 прутков 2 диаметром D выполнены глухие цилиндрические отверстия 3 диаметром d и глубиной h. Прутки, прижатые друг к другу со сварочным усилием F, образуют кольцевой контакт 4. На прутках установлены полухомуты 5, стянутые болтами 6. С применением электродов 7 между прутками формируют сварной шов 8.

Суть технического решения заключается в следующем. Перед сваркой в торцах 1 прутков 2 сверлят глухие цилиндрические отверстия 3. На прутках 2 в районе кольцевого контакта 4 с малым зазором посредством болтов 6 устанавливают полухомуты 5. Между электродами 7 пропускают сварочный ток, разогревают металл прутков 2 в районе кольцевого контакта 4 до пластического состояния и осаживают усилием F. Перемещение горячего металла в направлении от осей прутков 2 ограничивают полухомутами 5, вследствие чего наплыв в зоне стыка прутков 2 не образуется. Разогретый до пластического состояния металл прутков 2 перемещается в отверстия 3 и заполняет их объем.

Экспериментально установлено, что прочное сварное соединение в твердой фазе, близкое к прочности свариваемого металла, образуется в том случае, когда сечения отверстий в торцах прутков сечении равны 0,5…0,6 сечений прутков. При меньших диаметрах отверстий и больших площадях контактов возникают трудности разогрева металла прутков до пластического состояния. При сечениях отверстий больше указанных значений из-за повышенной плотности тока возможен перегрев, плавление и выплески свариваемого металла.

Установлено также, что полости глухих отверстий полностью заплавляются при их глубине 0,15…0,20 диаметров прутков.

Определенные экспериментально рациональные геометрические параметры отверстий в торцах прутков подтверждаются также расчетом.

Общеизвестно, что прочность сварного соединения в твердой фазе зависит от степени пластической деформации металла в сварном стыке. Происходящее относительное движение находящегося в пластическом состоянии металла по сварному стыку в сочетании со сварочным усилием приводит к разрушению и удалению плотных оксидных пленок, являющихся препятствием для образования металлических связей соединяемых поверхностей.

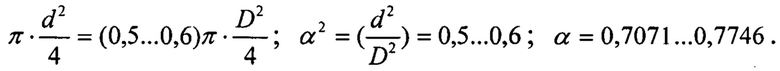

Относительную деформацию в плоскости стыка при полном заплавлении полостей в свариваемом изделии вычисляют следующим образом. По обусловленному отношению поперечных сечений отверстий и прутков определяют отношения их диаметров α:

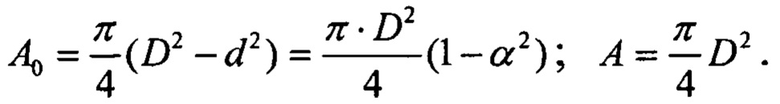

Определяют начальные A0 и конечные А (после осадки) площади контактов:

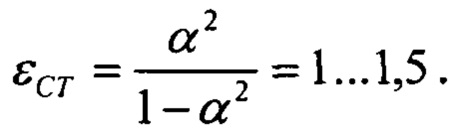

Изменения площадей контактов равны ΔА=А-А0=π⋅D2⋅α2/4. Таким образом, относительная пластическая деформация в плоскости стыка εст при рекомендуемых значениях α равна

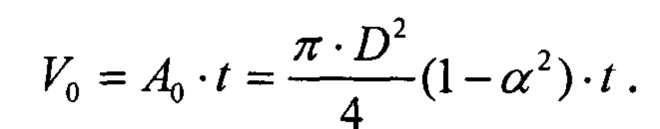

Объем V0 пластически деформируемого металла прутка равен

После полной осадки деформированный металл принимает форму цилиндра диаметром D и высотой δ, при этом:

Осевая относительная пластическая деформация металла εОС при рекомендуемых значениях α равна:

Выполненные расчеты показали высокие значения относительных пластических деформаций металла в зоне стыка, достаточные для прочности приварки, равной или близкой к прочности на разрыв металла прутков.

Пример осуществления способа. Сваривали прутки из стали 45 ГОСТ 1050-88 диаметром D=36 мм, в торцах которых были выполнены цилиндрические глухие отверстия диаметром d=26 мм глубиной h=7 мм. Поверх стыка с зазором 0,5 мм установили полухомуты. Сварочное усилие F составило 7,5 кН, сварочный ток равен 30 кА, продолжительность приварки была равна 2 с. После приварки наружный наплыв в зоне стыка прутков практически отсутствовал. Методом разрушающего контроля определили прочность приварки прутков σ=390 МПа. Полость в стыке прутков оказалась полностью заплавленной.

Таким образом, применяя данный способ, можно сформировать высокопрочное сварное соединение прутков без образования в зоне стыка наружного наплыва.

Источник информации:

Гуляев А.И. Технология и оборудование контактной сварки. Машиностроение, 1988. С. 32.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения металлопокрытия на поверхность детали контактной приваркой присадочной ленты | 2022 |

|

RU2788561C1 |

| Способ формирования металлопокрытия на поверхности детали контактной приваркой стальной ленты | 2023 |

|

RU2820292C1 |

| Присадочная лента для электроконтактной приварки | 2019 |

|

RU2700891C1 |

| СПОСОБ ФОРМИРОВАНИЯ МЕТАЛЛОПОКРЫТИЯ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ ЭЛЕКТРОКОНТАКТНОЙ РОЛИКОВОЙ ПРИВАРКОЙ | 2014 |

|

RU2552200C1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ, СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2219599C2 |

| СПОСОБ ФОРМИРОВАНИЯ МЕТАЛЛОПОКРЫТИЯ ОДНОВРЕМЕННОЙ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКОЙ ДВУХ СТАЛЬНЫХ ПРОВОЛОК | 2014 |

|

RU2578874C1 |

| Способ восстановления валов электроконтактной приваркой перфорированной присадочной ленты | 2020 |

|

RU2744171C1 |

| Способ контактной стыковой сварки оплавлением | 2017 |

|

RU2644484C1 |

| Способ сварки наконечника с многожильным проводом | 1990 |

|

SU1757821A1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1997 |

|

RU2127457C1 |

Изобретение относится к области стыковой контактной сварки давлением и может быть использовано при стыковой сварке металлических прутков. В торцах свариваемых прутков предварительно выполняют глухие цилиндрические отверстия, прижимают прутки по кольцевым контактам сварочным усилием, разогревают металл прутков до пластического состояния сварочным током и осаживают. Установленные на прутках в месте стыка полухомуты ограничивают пластическую деформацию в направлении от оси прутков. Режим стыковой сварки выбирают из условия полного заполнения полостей отверстий разогретым металлом. Рекомендуемые сечения отверстий выбирают равными 0,5…0,6 сечений прутков, глубину - 0,15…0,20 диаметров прутков. Применение способа сварки позволяет сформировать высокопрочное сварное соединение прутков без образования в зоне стыка наружного наплыва. 2 ил.

Способ контактной стыковой сварки давлением прутков, при котором свариваемые прутки прижимают друг к другу торцами сварочным усилием и пропускают через стык сварочный ток, при этом металл прутков в зоне стыка разогревают до пластического состояния и осаживают, отличающийся тем, что в прутках со стороны их свариваемых торцов предварительно выполняют глухие цилиндрические отверстия, поперечные сечения последних выбирают равными 0,5…0,6 сечений прутков, а глубину – 0,15…0,20 диаметров прутков, при этом перед сваркой на прутках с малым зазором стяжными болтами устанавливают полухомуты, ограничивающие пластическую деформацию в направлении от оси прутков, а технологический режим сварки выбирают из условия полного закрытия полостей в свариваемых изделиях.

| Способ контактной стыковой сварки | 1987 |

|

SU1423317A1 |

| Способ контактной сварки | 1986 |

|

SU1428548A1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ ИЗДЕЛИЙ КРУГЛОГО СЕЧЕНИЯ С ПОСЛЕДУЮЩИМ УДАЛЕНИЕМ ГРАТА | 2011 |

|

RU2467848C1 |

| Предохранительное приспособление для многоступенчатых коробок скоростей самодвижущихся экипажей | 1927 |

|

SU10036A1 |

| JP 2010221268 A, 07.10.2010. | |||

Авторы

Даты

2020-03-17—Публикация

2019-09-16—Подача