Изобретение относится к сварке в твердой фазе, может найти применение при изготовлении элементов ГТД, работающих в условиях высоких статических и усталостных нагрузок.

Известен способ диффузионной сварки, по которому на свариваемых поверхностях выполняют рельеф в виде лунок глубиной 0,1-0,2 суммарной деформации соединяемых деталей [1].

Недостатком способа является то, что он практически осуществим лишь для высокопластичных материалов, причем один из материалов (тот, в котором выполняют лунки) должен иметь большую твердость, т.е. соединяемые материалы должны иметь различные свойства.

Известен способ диффузионной сварки, при котором для получения телескопического соединения на внутренней детали выполняют проточку и в нее закладывают металлическую пластическую пластину, внутреннюю деталь в наружную и создают сварочное давление путем двустороннего сжатия торцов внутренней детали [2].

Недостаток способа: прочность сварного соединения ниже прочности основного металла и находится на уровне, близком к прочности металлической пластичной пластины. Площадь возможного разрушения практически не отличается от такой площади для соединения без проточек и вкладыша. В связи с этим способ не обеспечивает равнопрочности соединения и тем самым не обеспечивает необходимого качества соединения высоконагруженных узлов.

Целью изобретения является повышение качества сварного соединения, выполненного диффузионной сваркой за счет увеличения поверхности возможного разрушения.

Это достигается тем, что цилиндрическую заготовку помещают в отверстие другой детали, засыпают в зазор между ними сферический порошок более твердый, чем материал свариваемых деталей, устанавливают детали в вакуумную установку, нагревают до температуры сварки, осаживают цилиндрическую заготовку. При этом происходит смятие цилиндрической заготовки, выборка зазора между свариваемыми поверхностями, внедрение шариков сферического порошка в материал свариваемых деталей. С увеличением степени деформации площадь контакта все более увеличивается, материал свариваемых деталей заполняет промежутки между отдельными шариками. Деталь выдерживают в течение времени сварки. Происходит взаимная диффузия материала соединяемых деталей, сферического порошка, формируется сварное соединение с развитой поверхностью возможного разрушения.

В предлагаемом способе шарики сферического порошка диаметром 0,3-1 мм при осадке внедряются в материал соединяемых деталей, этим достигается увеличение поверхности возможного разрушения и повышение качества соединения.

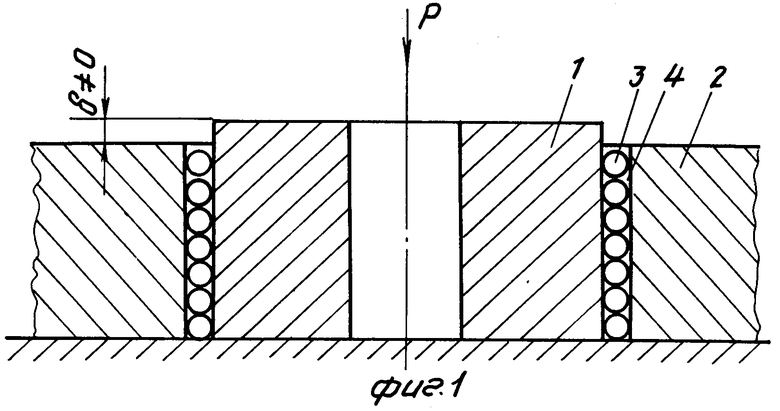

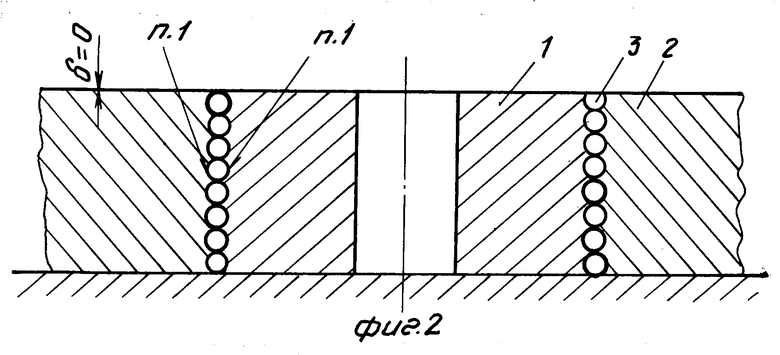

На фиг.1 показан разрез детали с отверстием, установленной в него цилиндрической заготовки и сферическими частицами, помещенными в зазор, до осадки; на фиг.2 - то же, после осадки.

Способ осуществляется следующим образом. Свариваемые поверхности цилиндрической заготовки 1 и детали 2 обезжиривают ацетоном. Заготовку помещают в отверстие детали, в зазор между ними засыпают сферические частицы 3. Собранное изделие помещают в вакуумную установку, вакуумируют, производят нагрев и осадку заготовки в осевом направлении. Изделие выдерживают в течение времени сварки, охлаждают, развакуумируют камеру, вынимают изделие.

П р и м е р. Свариваемые детали изготавливали из титанового сплава ВТ6, диаметр отверстия 32,5 мм, диаметр цилиндрической заготовки 30 мм. Свариваемые поверхности обезжиривают протиранием ацетоном. Заготовку помещают в отверстие, в зазор между свариваемыми поверхностями засыпают сферические частицы диаметром 1 мм, устанавливают детали в вакуумную установку, вакуумируют до 1 ˙10-4 Па, нагревают до 960оС, осаживают цилиндрическую заготовку, выдерживают в течение 20 мин, охлаждают вместе с установкой, развакуумируют и вынимают изделие.

Исследования показали, что произошла взаимная диффузия материалов соединяемых деталей и шариков, получено сварное соединение с развитой поверхностью возможного разрушения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диффузионной сварки | 1989 |

|

SU1625625A1 |

| СПОСОБ СВАРКИ ДАВЛЕНИЕМ | 1991 |

|

RU2010689C1 |

| Способ диффузионной сварки цилиндрических деталей | 1981 |

|

SU996143A1 |

| Биметаллическое сопло плазмотрона и способ его изготовления | 2020 |

|

RU2746800C1 |

| Способ диффузионной сварки разнородных материалов | 1976 |

|

SU595100A1 |

| СПОСОБ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ И/ИЛИ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ И ПАСТА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2131798C1 |

| Способ диффузионной сварки изделий из стали и алюминия | 2020 |

|

RU2754134C1 |

| Заготовка для диффузионной сварки переходника титан-алюминий | 2015 |

|

RU2620402C2 |

| Способ соединения хрома с никелем и никелевыми сплавами | 1990 |

|

SU1779512A1 |

| Способ диффузионной сварки материалов через пористую промежуточную прокладку | 1983 |

|

SU1094708A1 |

Использование: изготовление элементов, работающих в условиях высоких нагрузок. Сущность изобретения: способ диффузионной сварки, по которому цилиндрическую заготовку устанавливают в отверстие детали, зазор заполняют сферическим порошком, осуществляют нагрев и сдавливание путем осадки цилиндрической заготовки в осевом направлении. Повышается качество соединения за счет увеличения площади возможного разрушения. 2 ил.

СПОСОБ ДИФФУЗИОННОЙ СВАРКИ, при котором в цилиндрическом отверстии одной детали устанавливают другую цилиндрическую деталь, в кольцевом зазоре между деталями размещают прокладку из пластичного металла, осуществляют нагрев и сдавливание путем осадки цилиндрической детали в осевом направлении, отличающийся тем, что, с целью повышения качества сварного соединения, прокладки используют из сферического порошка из материала более твердого, чем материал свариваемых деталей.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения соединений телескопического типа сваркой давлением | 1980 |

|

SU910383A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-11-30—Публикация

1991-02-25—Подача