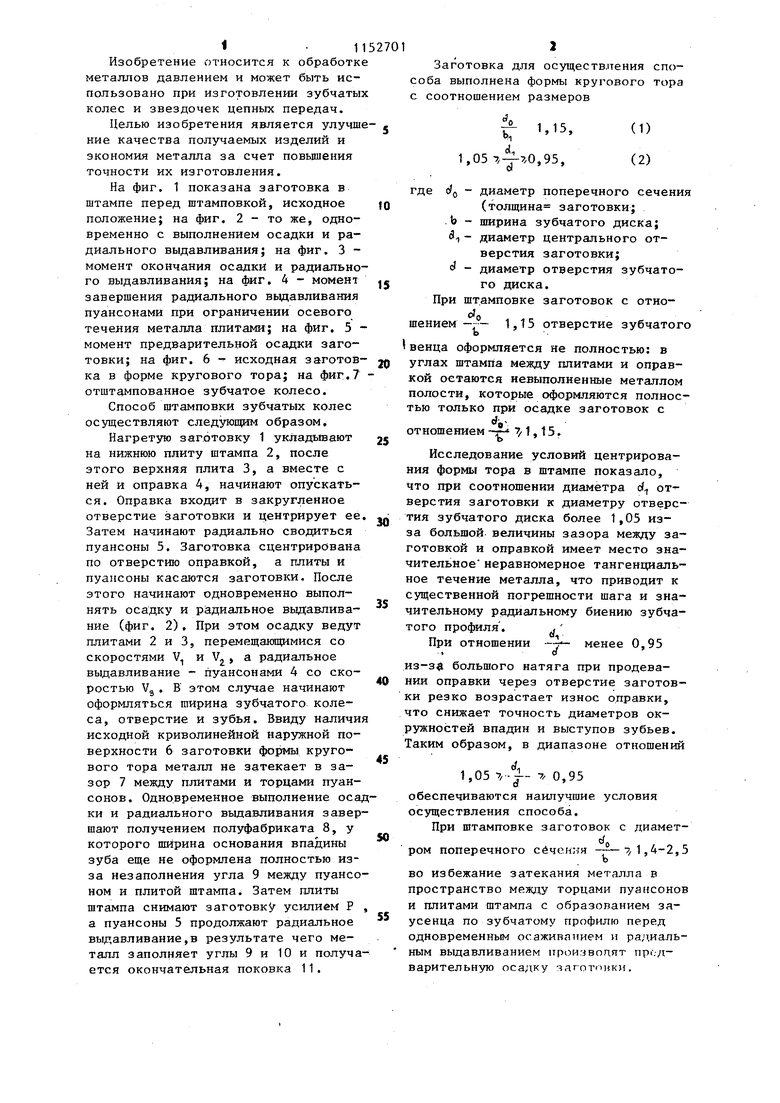

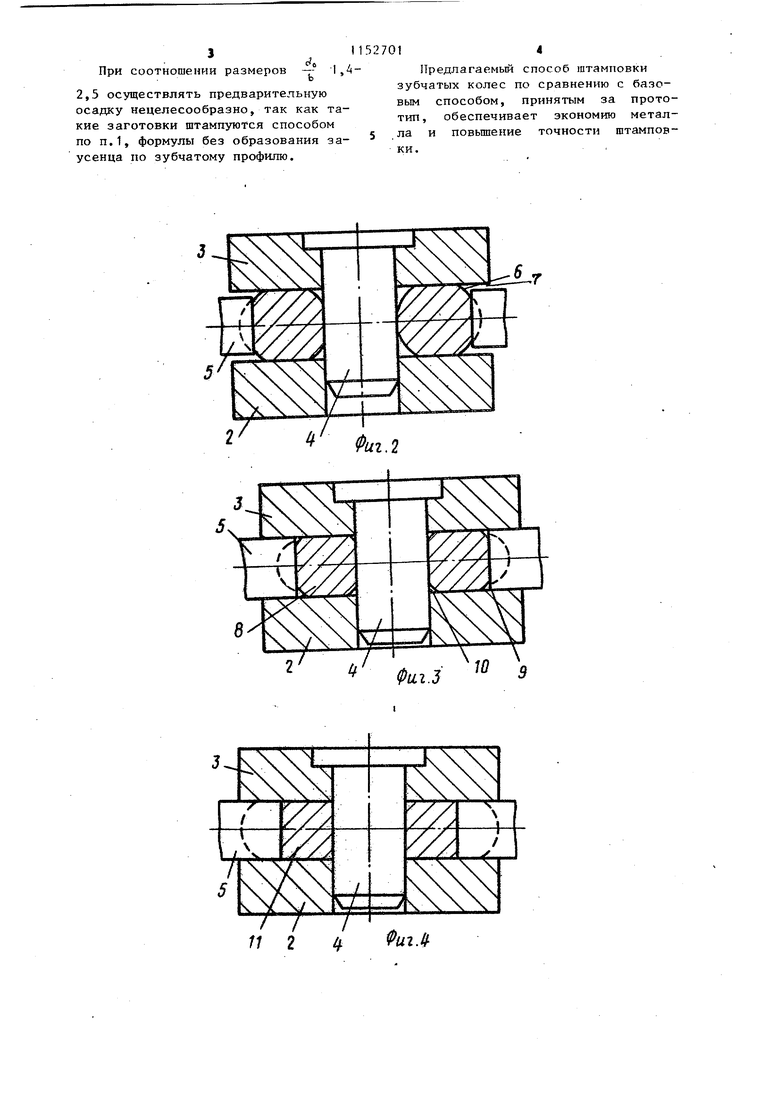

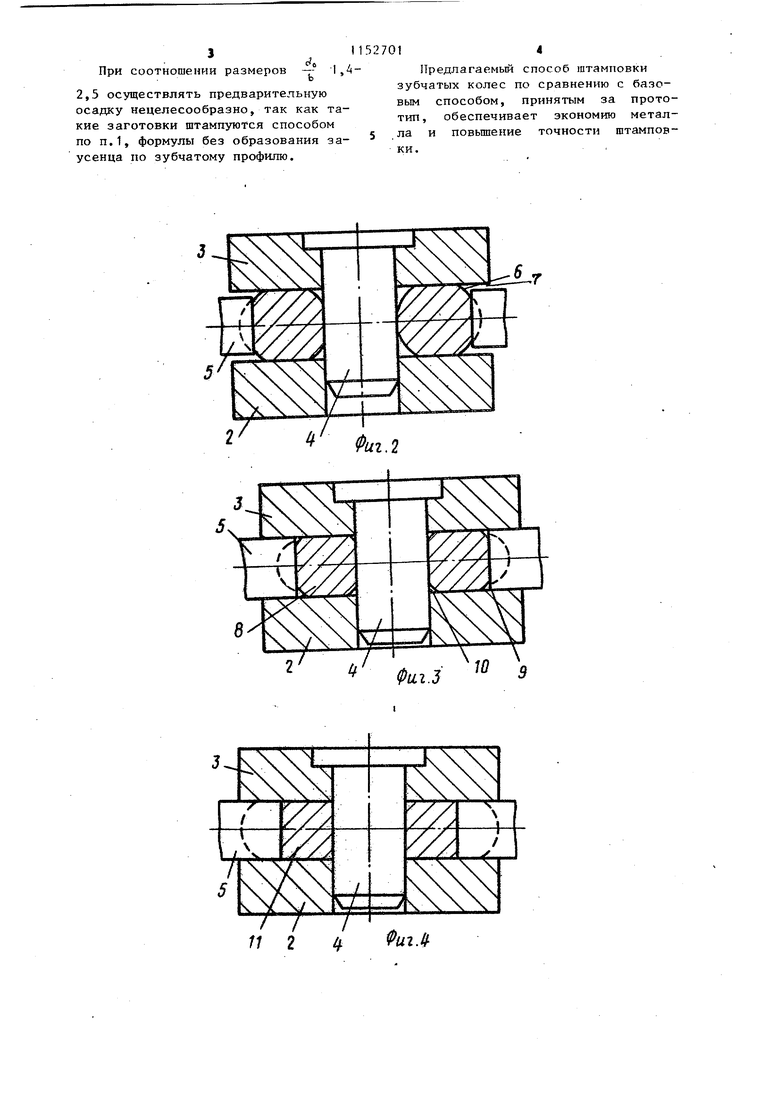

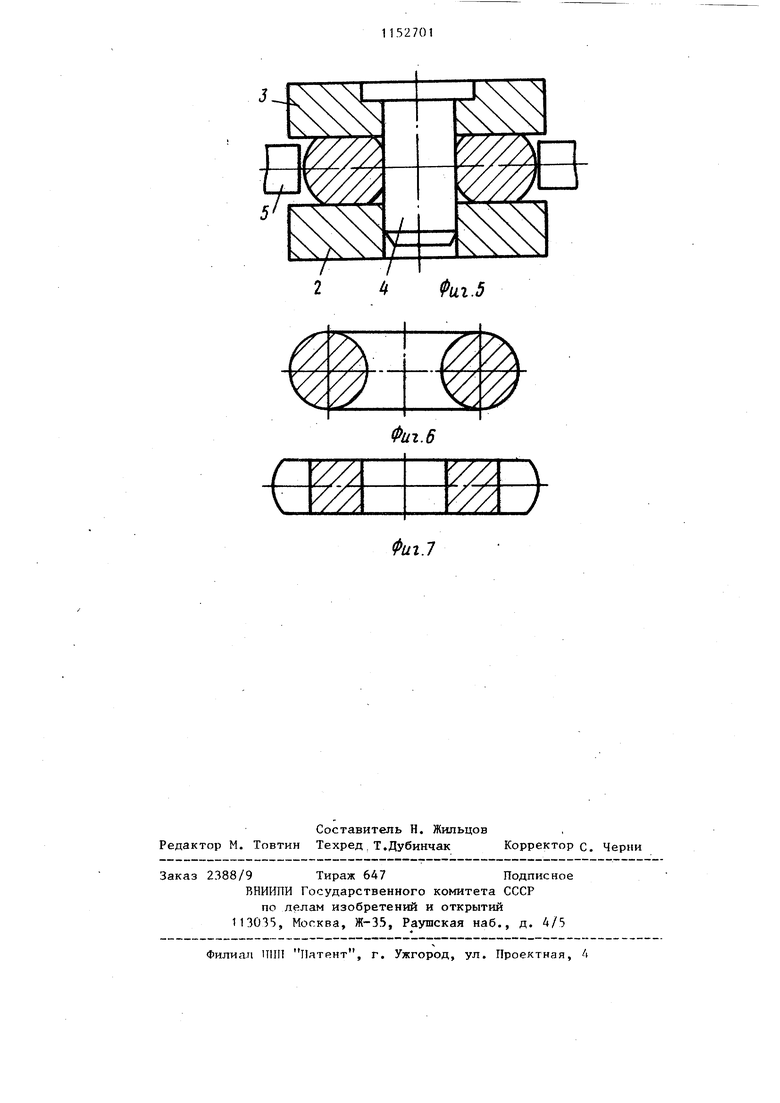

1 Изобретение относится к обработк металлов давлением и может быть использовано при изготовлении зубчаты колес и звездочек цепных передач. Целью изобретения является улучш ние качества получаемых изделий и зкономия металла за счет повышения точности их изготовления. На фиг. 1 показана заготовка в штампе перед штамповкой, исходное положение; на фиг, 2 - то же, одновременно с выполнением осадки и радиального выдавливания; на фиг. 3 момент окончания осадки и радиально го выдавливания; на фиг. 4 - момент завершения радиального вьщавливания пуансонами при ограничении осевого течеиия металла плитаю ; на фиг. 5 момент предварительной осадки заготовки; на фиг. 6 исходная заготов ка в форме кругового тора; на фиг.7 отштампованное зубчатое колесо. Способ штамповки зубчатых колес осуществляют следующим образом, Нагретую заготовку 1 укладьюают на нижнюю плиту штампа 2, после зтого верхняя плита 3, а вместе с ней и оправка 4, начинают опускаться. Оправка входит в закругленное отверстие заготовки и центрирует ее Затем начинают радиально сводиться пуансоны 5. Заготовка сцентрирована по отверстию оправкой, а плиты и пуансоны касаются заготовки. После этого начинают одновременно выпол нять осадку и радиальное вьщавлива ние (фиг. 2), При этом осадку ведут плитами 2 и 3, перемещакяцимися со скоростями V, и Vj, а радиальное выдавливание - пуансонами 4 со скоростью Vg . В этом случае начинают оформляться ширина зубчатого колеса, отверстие и зубья. Ввиду наличи исходной криволинейной наружной поверхности 6 заготовки формы кругового тора металл не затекает в зазор 7 между плитами и торцами пуансонов. Одновременное выполнение оса ки и радиального выдавливания завер шают получением полуфабриката 8, у которого ширина основания впадины зуба еще не оформлена полностью изза незаполнения угла 9 между пуансо ном и плитой штампа. Затем плиты штампа снимают заготовку усилием Р а пуансоны 5 продолжают радиальное выдавливание,в результате чего металл заполняет углы 9 и 10 и получа ется окончательная поковка 11. 2 Заготовка для осуществлтения способа выполнена формы кругового тора с соотношением размеров 1,05 7,-f-7,0,95, d где - диаметр поперечного сечения (толщина заготовки; b - ширина зубчатого диска; } - диаметр центрального отверстия заготовки; « - диаметр отверстия зубчатого диска. При штамповке заготовок с отношением -;- 1,15 отверстие зубчатого венца оформляется не полностью: в углах штампа между плитами и оправкой остаются невыполненные металлом полости, которые оформляются полностью только при осадке заготовок с отношением - 7/1,15. Исследование условий центрирования формы тора в штампе показало, что при соотношении диаметра d отверстия заготовки к диаметру отверстия зубчатого диска более 1,05 изза большой- величины зазора между заготовкой и оправкой имеет место значительное неравномерное тангенциальное течение металла, что приводит к существенной погрешности шага и значительному радиальному биению зубчатого профиля, , при отношении -7 менее 0,95 из-зд большого натяга при продевании оправки через отверстие заготовки резко возрастает износ оправки, что снижает точность диаметров окружностей впадин и выступов зубьев. Таким образом, в диапазоне отношений 1,05 T--JL 7, 0,95 обеспечиваются наилучшие условия осуществления способа. При штамповке заготовок с диаметром поперечного сечения --7/1,4-2,5 во избежание затекания металла в пространство между торцами пуансонов и плитами штампа с образованием заусенца по зубчатому профилю перед одновременным осаживанием и рад.иальным выдавливанием производят предварительную осадку загот()ки. При соотношении размеров --° 1,А 2,5 осуществлять предварительную осадку нецелесообразно, так как такие заготовки штампуются способом по П.1, формулы без образования заусенца по зубчатому профилю. 11527014 Предлагаемый способ штамповки зубчатых колес по сравнению с базовым способом, принятым за прототип, обеспечивает экономию метал5 ла и повьшение точности штамповки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для радиальной штамповки | 1981 |

|

SU984612A1 |

| Способ изготовления конических зубчатых колес | 1990 |

|

SU1729677A1 |

| Способ и устройство для штамповки блингов | 2021 |

|

RU2769333C1 |

| Способ изготовления оправки для прошивного стана | 2024 |

|

RU2835254C1 |

| Способ изготовления оправки для прошивного стана | 2022 |

|

RU2791720C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ВЫДАВЛИВАНИЕМ | 2001 |

|

RU2205722C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ДНИЩА (КРЫШКИ) РЕАКТОРА ИЗ СЛИТКА | 2009 |

|

RU2412777C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАКАНОВ С ФЛАНЦАМИ | 1998 |

|

RU2135320C1 |

| УСТРОЙСТВО ДЛЯ КОВКИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2011468C1 |

| Способ получения кольцевых поковок | 1988 |

|

SU1671394A1 |

1. СПОСОБ ШТАМПОВКИ ЗУБЧАТЫХ КОЛЕС, включающий: нагрев исходной полой заготовки, укладку в штамп с центрированием ее по отверстию и формирований поковки осадкой с одновременным радиальным выдавливанием, отличающийся тем, что, с целью улучшения качества получаемых изделий и экономии металла за счет повьш1ения их точности, осадке с одновременным радиальным выдавливанием подвергают заготовку в форме кругового тора с соотношением размеров /1,05; 1,,0,95, где dij - диаметр, поперечного сечения заготовки; Ь - ширина зубчатого колеса; с - диаметр центрального отверстия заготовки; } - диаметр отверстия зубчатого колеса, после чего полученную поковку подвергают дополнительному радиальному выдавливанию с ограничением перемеще,ния металла поковки в осевом ее нап(Л равлении. 2. Способ ПОП.1, отличающийся тем, что, с целью расширения номенклатуры получаемых изделий, s перед формированием поковки заготовку, предварительно осаживают до толщины, равной 1,2-1,5 ширины зубчатого коле-i са.СП

1 I 11 2 иг.

{

Z/.

Т/А

Фиг.6

1Э

ФигЛ

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ИЗДЕЛИЙ | 0 |

|

SU203450A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-04-30—Публикация

1982-04-22—Подача