р

1 Г

Изобретение относится к химической технологии керамики и огнеупоров и может быть использовано для получения высокопористых огнеупорньЕ материалов, способных служить в качест ве конструкционной теплоизоляции непрерывно действующих тепловых агрегатов в широком диапазоне рабочих темпратур.

Целью изобретения является повьпие ние механической прочности при одновременном обеспечении механизации процесса.

Способ осуществляют следующим образом.

Непластичный наполнитель, глинозем марки ГК, тонко размалывают мокрым способом в шаровой мельнице до удельной поверхности частиц 6000- 8000 см /г. Затем готовят суспензию наполнителя с влажностью 40-42%, содержащую, мас.%: пенообразователь ал килсульфат натрия или ал килсульфат аммония 0,1-0,5; желатин 1,6-2; водный раствор формальдегида 0,6-0,8. Приготовленную суспензию вспенивают i пеномешалке непрерывного действия с использованием продавливая через сито и разливают на бесконечную охлажден ную транспортерную ленту с бортами, предварительно покрытую незамерзающей смазкой, например фреоновым маслом.

Заливку желоба транспортерной ленты осуществляют из двух различных по габаритньм размерам пеномешалок непрерывного действия, одной с внутренним диаметром 0,3, а другой с внутренним диаметром 0,4 м, при сажу щейся плотности пеномассы 400- 750 кг/м. Для отверждения изделий используют заморозку при -25°С в течение 20 ч. Далее осуществляют сушку с подъемом температуры до 130 С в течение 10 ч и отжиг при 1550-1600 с с выдержкой 4ч,

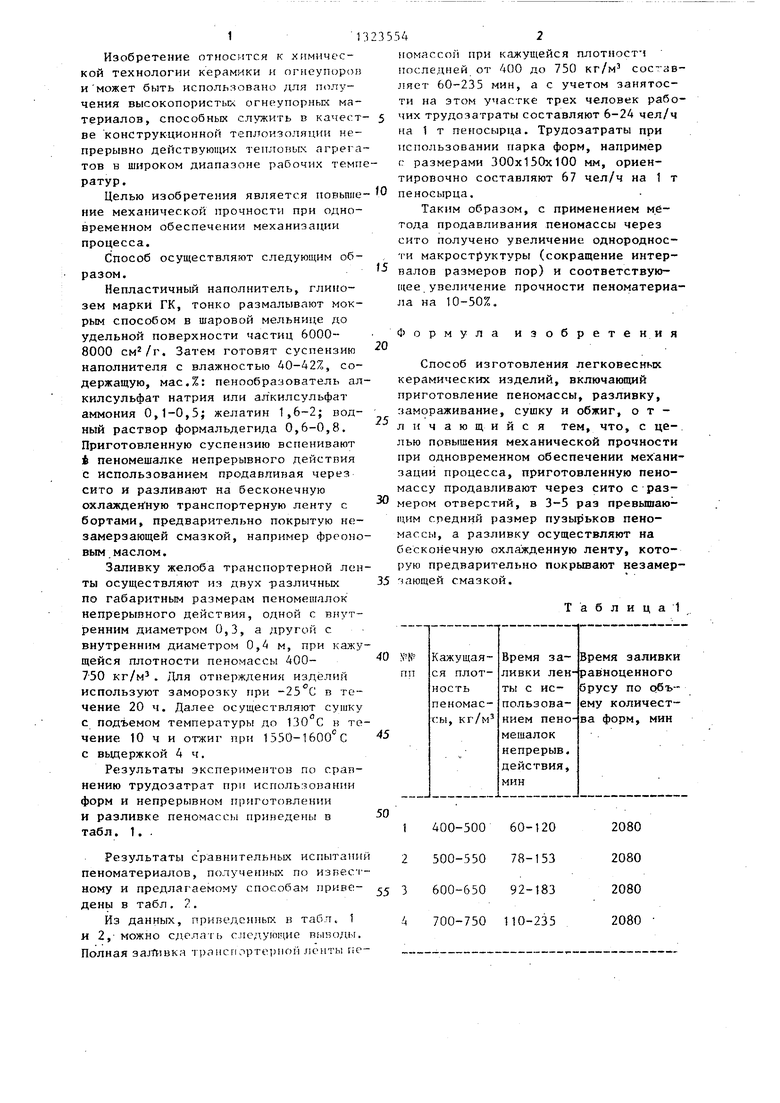

Р€ 3ультаты экспериментов по сравнению трудозатрат при исполь; 10}зании форм и непрерывном приготовлении И разливке пеномассы приведены в табл. 1. .

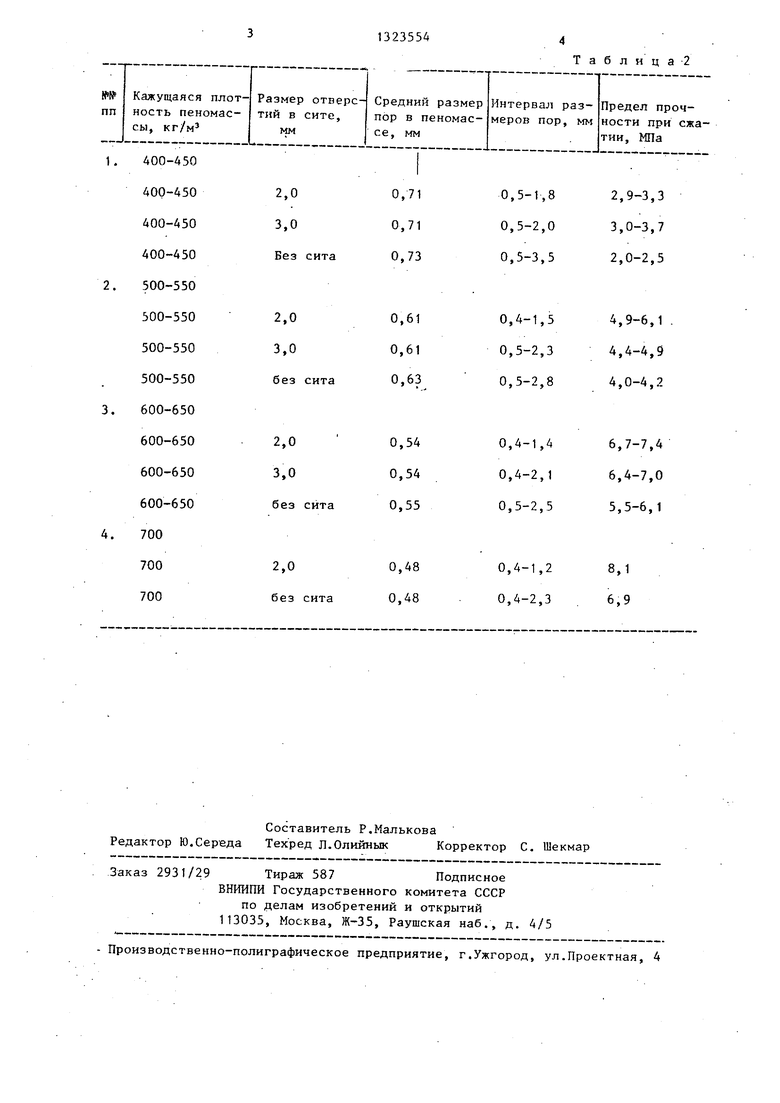

Результаты с равнительных испытаний пеноматериалов, полученных по изр ес-| - ному и предлагаемому способам лриве- даны в табл. 2,

Из данных, приведенных в табл. 1 и 2,-можно сделать следукяцие выводы, Полная 3aj-fHBKa транспортерной ленты iie10

15

20

25

235

535

30

542

иомассой при кажущейся плотностч последней от 400 до 750 кг/м состав- 60-235 мин, а с учетом занятости на зтом участке трех человек рабочих трудозатраты составляют 6-24 чел/ч на 1 т пеносырца. Трудозатраты при использовании парка форм, например с размерами 300x150x100 мм, ориентировочно составляют 67 чел/ч на 1 т пеносырца.

Таким образом, с применением метода продавливания пеномассы через сито получено увеличение однородности макроструктуры (сокращение интервалов размеров пор) и соответствующее увеличение прочности пеноматериа- ла на 10-50%.

Формула изобретения

Способ изготовления легковесных керамических изделий, включающий приготовление пеномассы, разливку, замораживание, сушку и обжиг, отличающийся тем, что, с це-. лью повышения механической прочности при одновременном обеспечении механизации процесса, приготовленную пенс- массу продавливают через сито с размером отверстий, в 3-5 раз превышающим средний размер пузырьков пеномассы, а разливку осуществляют на бесконечную охлажденную ленту, которую предварительно покрывают незамерзающей смазкой.

Т а б л и ц а 1

Т а б л и ц а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 2014 |

|

RU2562646C2 |

| ДИНАСОВЫЙ ЛЕГКОВЕСНЫЙ ОГНЕУПОР | 2007 |

|

RU2355663C1 |

| Способ изготовления огнеупорных легковесных изделий | 1989 |

|

SU1715780A1 |

| Способ изготовления керамоволокнистых изделий | 1980 |

|

SU948986A1 |

| ЛЕГКОВЕСНЫЙ ОГНЕУПОР И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1994 |

|

RU2083528C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНЫХ ОГНЕУПОРОВ | 2016 |

|

RU2615007C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ЛЕГКОВЕСНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2036882C1 |

| Пенообразователь для поризации легковесных огнеупорных изделий | 1990 |

|

SU1759821A1 |

| Сырьевая смесь для изготовления легковесных огнеупоров | 1990 |

|

SU1728186A1 |

| Смесь для производства теплоизоляционных изделий | 1985 |

|

SU1313837A1 |

Изобретение относится к области технологии керамики и огнеупоров и может быть использовано для получения высокопористых огнеупорных материалов, служащих в качестве теплоизоляции,Изобретение позволяет повысить механическую прочность легковесных керамических изделий при одновременном обеспечении механизации процесса за счет того,что изделия получают путем приготовления пено- массы, продавливания ее через сито с размером отверстий, в 3-5 раз превышающим средний размер пузырьков пено- массы, разливки на бесконечную охлажденную ленту, которую предварительно покрьшают незамерзающей смазкой, замораживания, сушки и обжига. Предел прочности при сжатии 2,9-8,1 МПа. 2 табл. (Л С

| Способ получения керамических легковесных изделий | 1980 |

|

SU948949A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-07-15—Публикация

1985-11-19—Подача