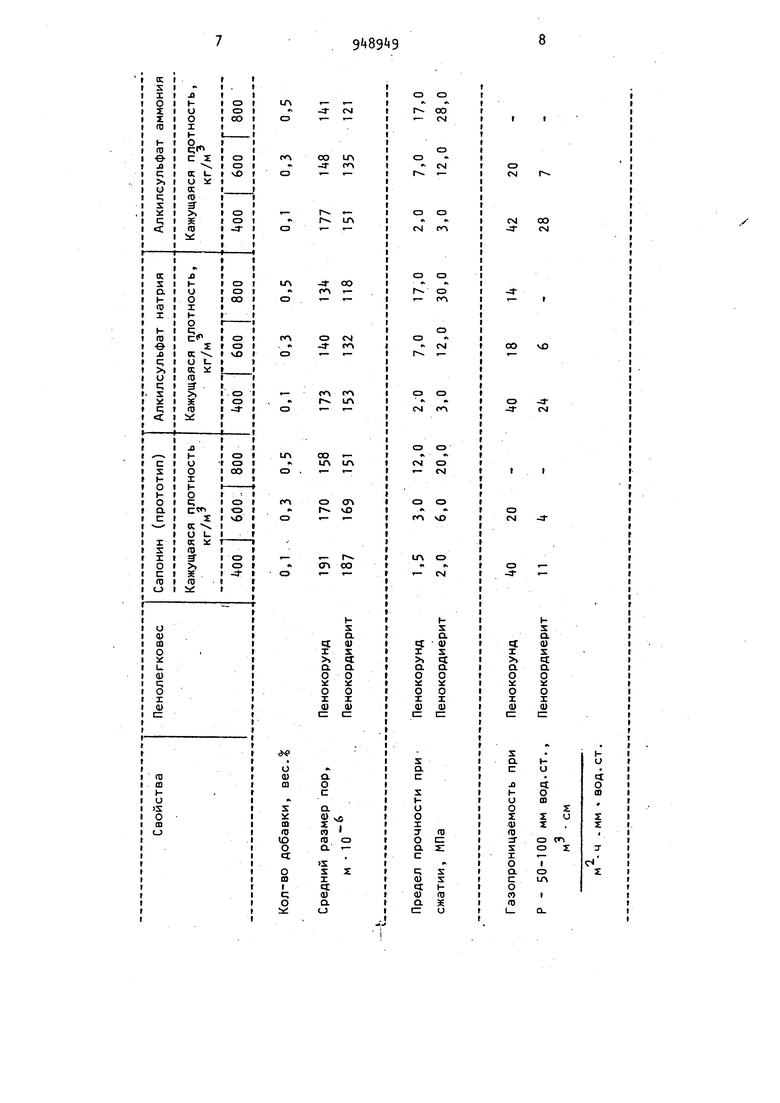

Изобретение относится к получению керамических легковесных изделий а именно к способам получения керами ческих газопроницаемых легковесных изделий с открытой пористостью, которые могут быть использованы для производства теплоизоляционных и фильтрующих изделий. Известен способ получения керамических легковесных изделий из вод- ной суспензии, содержащей непластичный наполнитель и закрепитель структуры, заключающийся в том, что водную суспензию вспенивают клеекани ({юльной композицией, а затем формуют сушат и обжигают. В качестве закрепителей структуры используют гипс и квасцы LiJ. Недостатком известного способа является то, что заготовки, полученные таким образом, не обладают необходимой механической прочностью, а обожженное изделие имеет значительный процент закрытых пор и, следовательно, НИЗКИЙ коэ(|)фициент газопроиицаемости. Наиболее близким по технической сущности и достигаемому результату является способ получения керамических легковесных изделий, заключающий ся в .заполнении объема для получения суспензии водой, непластичным наполнителем и закрепителем структуры с последующим вспениванием указанной суспензии смолосапониновой вытяжкой из мыльного корня с последующим (формованием, замораживанием, сушкой и обжигом заготовок. В качестве закрепителя структуры используют желатину и раствор формальдегида 2j. НеАОстатки.1данного способа заключаются в том, что обожженные изделия имеют закрытые поры и, следовательно, неудовлетворительный коэффициент газопроницаемости и недостаточную прочность. Цель изобретения - повышение газопроницаемости и прочности изделий. Поставленная цель достигается тем, что согласно способу получения керамических легковесных изделий, включающему получение суспензии путем смешения непластичного наполнителя с закрепителем структуры, вспенивание суспензии, формование методом замораживания, сушку и обжиг, при вспенивании в суспензию вводят алкилсульфат натрия или аммония в ко личестве 0,1-0,5% от веса суспензии. Наполнитель используют с размером зерен d, мкм. Способ получения газопроницаемых керамических легковесных изделий осу ществляется следующим образом. Берут непластичный материал в качестве наполнителя, например кордиерит, корунд, кварц и др., дисперсностью 0,5-50 мкм и средним размером зерен мкм; пенообразователь и з крепитель структуры,желатину. Готовя водную суспензию этих веществ влажно стью до 50. Производят вспенивание водной суспензии в пеномешалке с добавлением вещества, снижающего поверхностное натяжение жидкой масти суспензии, например, алкилсульфата натрия или аммония, в количестве 0,1 0,5% от веса суспензии. Далее последовательно производят разлив пенсмассы в форме, замораживание, сушку и обжиг. Изделия, получаемые данным способом, не содержат закрытых пор и поэтому обладают значительной газопроницаемостью, можно регулировать, меняя влажность суспензии и со держание в ней в пределах от 0,1 до 0,5% вещества, снижающего поверхност ное натяжение. Как известно, газопроницаемость изделия зависит от его структурных характеристик. Поэтому, чтобы получать материалы с заданной газопроницаемостью (т. е. для каждого конкрет ного случая его применения) необходи мо в нужном направлении изменять его структурные параметры, такие как средний размер пор, распределение размеров пор по диаметрам, максималь ный размер пор. Структура готового керамического легковеса закладывается при приготов лении пеномассы, которая представля ет собой трехфазную пену, состоящую из пузырьков газа, разделенных пленками жидкости, содержащими частицы наполнителя. Чем меньше отклонение распределения диаметрЪв пузырьков от среднего, тем пеномасса более монодисперсна, а значит более стабильна. Наибольшей стабильностью должен обладать каждый пузырек, образующий пеномассу. В идеальном случае это возможно, когда все пузырьки имеют один (равный) диаметр, а объем, не занимаемый ими, составляет жидкая часть водной суспензии, содержащая наполнитель. В реальной пеномассе распределение размеров пузырьков отлично от идеального и носит статистический характер. Образующая .пузырек газа поверхность характеризуется величиной свободной поверхностной энергии. Из условия достижения максимальной стабильности пеномассы следует, что величина свободной поверхностной энергии должна быть минимальна, т.е. должна быть минимальна поверхность, образующая пузырек. Поэтому для реальной пеномассы повышение стабильности, а значит и монодисперсности, которая в значительной степени определяет газопроницаемость и ее равномерность по объему, необходимо понизить величину свободной поверхностной энергии (т. е. поверхностное натяжение) пленки, образующей пузырьки (поры) пеномассы. Для этого при вспенивании вводят вещества, снижающие поверхностное натяжение жидкой части водной суспензии, в пределах 0,10,5% от веса суспензии. Установлено, что наиболее эффективными (для исследованных пеномасс) являются алкилсульфаты натрия и аммония.Дисперсность наполнителя оказывает существенное влияние на структурные характеристики пеноМассы, а значит, и на конечную .структуру обожженного изделия. Размеры частиц, состав- ляющих наполнитель, должны лежать в определенных границах. Максимальный размер частиц не должен превышать минимальный размер бордюров Плато, создаваемых воздушными пузырьками, в противном случае происходит укрупнение пористости и оседание частиц, пеномасса расслаивается и разрушается. Средний-размер частиц 5 должен быть, во-первых, меньше толщи ны пленки, образующей пузырек, чтобы не допустить их слияния (коалесценци во-вторых, иметь такой размер, который обеспечивал бы стабильность внут реннего слоя пленки, т. е. препятствовать эффекту капиллярного всасывания внутреннего слоя минерализованной пленки в бордюры Плато. Средний и минимальный размеры частиц должны обеспечивать условия, при которых места контактов пузырьков в пенонассе с:одержали бы только жидкую часть суспензии, т, е. лишены были бы наполнителя. При заж раживании, т. е. фиксировании структуры, эта часть пеномассы вымерзает и при последующей сушке сырца легко удаляется в ви де влаги. Таким образом, после обжига готовыемизделия имеют сообщающиеся между собой поры, т. е. открытую пористость. Э Установлено, что для среднего размера пузырьков, создаваемых при вспенивании суспензии с добавлением веществ, снижающих поверхностное натяжение жидкой части, в количестве 0,1-0,5% от веса суспензии, необходимо применять наполнитель дисперс.ностью 0,5-50 мкм и средним размером зерен 5-10 мкм. Изменение пористости керамических легковесных , полученных предлагаемым способом, показало, что готовые изделия с объемным весом 300 600 кг/м практически не имеют за- . . крытых пор, а величина газопроницаемости регулируется в пределах : .. м Ч-мм-ВОА-ст Сравнительные свойства материала, полученного по предложенному и известному способам, представлены в таблице.

99+89 9 °

Формула изобретениясульфат натрия или аммония в количе1. Способ получения керамических 2. Способ по п. 1, отличалегков.есных изделий, включающий полу-ю щ и и с я тем, что наполнитель исчение суспензии путем смешения непла- 5пользуют с размером зерен 0,5-50 мкм. стичного наполнителя с закрепителемИсточники информации,

структуры, вспенивание суспензии, фор-принятые во внимание при экспертизе мование методом замораживания, сушку 1. Гузман И. Я. и др. Легковесные

и обжиг, отличающийсяогнеупоры из окиси алюминия. Огнетем, что, с целью повышения газопрони- юупоры, 1959, И 2. цаемости и прочности изделий, при 2. Авторское свидетельство СССР

вспенивании в суспензию вводят алкил-№ 238388, кл. С О В 21/02, 1969. стве 0,1-0,51 от веса суспензии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ЛЕГКОВЕСНЫХИЗДЕЛИЙ | 1969 |

|

SU238388A1 |

| Способ изготовления легковесных керамических изделий | 1985 |

|

SU1323554A1 |

| Способ получения пористой цирконовой керамики | 1980 |

|

SU885225A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИДРОФОБНОЙ ЛЕГКОВЕСНОЙ МИКРОСФЕРЫ НА ОСНОВЕ ПЕРЛИТА | 2013 |

|

RU2531970C1 |

| СПОСОБ ГАЗОНАСЫЩЕНИЯ ЖИДКОСТИ | 2008 |

|

RU2382673C1 |

| Способ приготовления пенобетонной смеси | 1986 |

|

SU1451136A1 |

| Шихта для изготовления керамических изделий | 1982 |

|

SU1090678A1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ ГЛИНОЗЕМА, ИЗДЕЛИЕ ИЗ КЕРАМИЧЕСКОГО МАТЕРИАЛА (ВАРИАНТЫ) И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2224548C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО ОГНЕУПОРА | 2014 |

|

RU2564330C1 |

| СМЕСЬ ДЛЯ ПЕНОБЕТОНА НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО ВЯЖУЩЕГО (ВАРИАНТЫ), СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОБЕТОНА (ВАРИАНТЫ) | 2009 |

|

RU2412136C1 |

Авторы

Даты

1982-08-07—Публикация

1980-01-30—Подача