Изобретение относится к металлургии, конкретнее к способам термической обработки крупногабаритных изделий .

Цель изобретения - повьшение комплекса прочностных и пластических свойств изделий.

Способ термической обработки включает аустенитизацию, охлаждение в двух средах: сначала с максимальной охлаждающей способностью до полного подавления перлитного превращения, затем с минимальной охлаждающей способностью.

. Способ осуществляют следующим образом.

Закалке подвергался вал-шестерня диаметром 800 мм из стали 35ХНЗМ по следующему режиму.

Нагрев до температуры аустенити- зации и охлаждение осуществляют первоначально в течение 75 мин, т.е. до полного подавления перлитного превращения водяным душем (при этом удельный расход воды 0,005 м /м с, а затем - вентиляторным воздухом при давлении в воздуховоде 0,008 МПа. Выбор условий охлаждения проведен на основании термокинетической диаграммы данной марки стали.

Центральные зоны при охлаждении претерпевают бейнитное превращение. Цри этом температурный перепад между центром и поверхностью заготовки в температурном диапазоне формирования пластических деформаций з енъшается, что приводит к снижению закалочных напряжений и исключению образования закалочных трещин,

Цределы для значений удельного расхода воды при охлаЗДении водяным душем выбраны на основании проведенных экспериментальных работ и установлено, что при значениях вьше

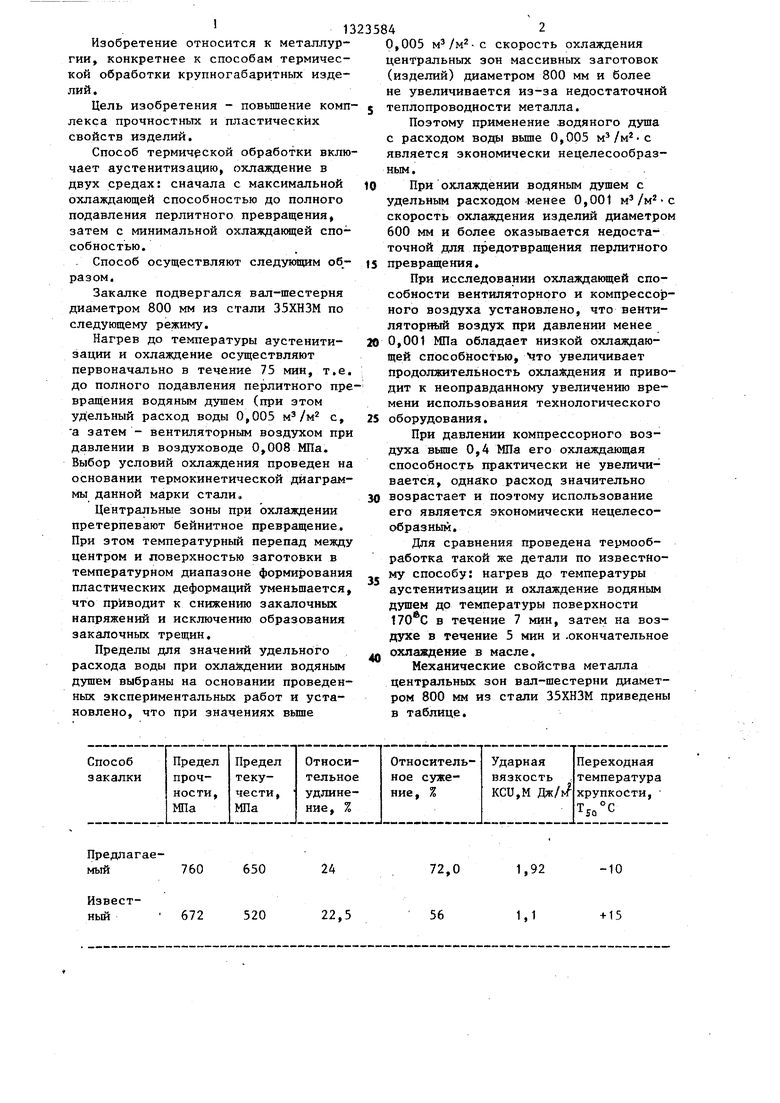

Предлагаемый 760 650 24

Известный 672 520 22,5

5

0,005 скорость охлаждения центральных зон массивных заготовок (изделий) диаметром 800 мм и более не увеличивается из-за недостаточной теплопроводности металла.

Поэтому применение .водяного душа с расходом воды выше 0,005 является экономически нецелесообразным..

Цри охлаждении водяным душем с удельным расходом менее 0,001 с скорость охлаждения изделий диаметром 600 мм и более оказьтается недостаточной для предотвращения перлитного превращения.

При исследовании охлаждающей способности вентиляторного и компрессорного воздуха установлено, что вентиляторный воздух при давлении менее 0 0,001 МПа обладает низкой охлаждающей способностью, 1то увеличивает продолжительность и приводит к неоправданному увеличению времени использования технологического S оборудования.

Цри давлении компрессорного воздуха выше 0,4 МПа его охлаждающая способность практически не увеличивается, однако расход значительно возрастает и поэтому использование его является экономически нецелесообразным.

Для сравнения проведена термообработка такой же детали по известному способу: нагрев до температуры аустенитизации и охлаждение водяным душем до температуры поверхности в течение 7 мин, затем на воздухе в течение 5 мин и .окончательное охлаждение в масле.

Механические свойства металла центральных зон вал-шестерни диаметром 800 мм из стали 35ХНЗМ приведены в таблице.

0

5

0

1,92 1,1

-10

+ 13

Из таблицы видно, что при охлаждении по предлагаемому способу по сравнению с известным вьше комплекс прочностных пластических свойств, а также сопротивление хрупкому разрушению (которое определяется переходной температурой хрупкости).

I

При закалке по предлагаемому способу вал-шестерни весь объем металла по сечению претерпевает бейнитное превращение, в то время как при закалке того же вала-шестерни по известному способу внутренние зоны издеto

качество массивных изделий цилиндрической формы диаметром более 600 мм. Формула изобретения

Способ закалки массивных изделий цилиндрической формы преимущественно диаметром более 600 мм, включающий нагрев до температуры аустенитизации выдержку и охлаждение, отличаю щ и и с я тем, что, с целью повышения комплекса прочностных и пластических свойств изделий, охлаждение производят сначала водяным душем с удельным расходом воды 0,001- 0,005 с до достижения центром

ЛИЯ (размер зоны 200 мм) претерпевают ,5 изделия температуры конца перлитного

перлитное вревращение

%

Таким образом, использование предлагаемого способа позволяет повысить

превращения, потом - вентиляторным .или компрессорным воздухом при давлении 0,001-0,008 и 0,,4 МПа соответственно.

Составитель В. Русаненко Редактор М.Недолуженко Техред И,Попович Корректор Н.Король

Заказ 2933/30Тираж 549Подписное

ВНИИПИ Государственного комитета СССР

пс делам изобретений и открытий.

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производсгненно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

качество массивных изделий цилиндрической формы диаметром более 600 мм. Формула изобретения

Способ закалки массивных изделий цилиндрической формы преимущественно диаметром более 600 мм, включающий нагрев до температуры аустенитизации, выдержку и охлаждение, отличаю- щ и и с я тем, что, с целью повышения комплекса прочностных и пластических свойств изделий, охлаждение производят сначала водяным душем с удельным расходом воды 0,001- 0,005 с до достижения центром

изделия температуры конца перлитного

превращения, потом - вентиляторным .или компрессорным воздухом при давлении 0,001-0,008 и 0,,4 МПа соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2219251C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| СПОСОБ ЗАКАЛКИ МАССИВНЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 1996 |

|

RU2105823C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ КОНСТРУКЦИОННОЙ ХЛАДОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2017 |

|

RU2677445C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ В РУЛОНАХ | 2010 |

|

RU2436848C1 |

| Способ закалки массивных изделий | 1988 |

|

SU1550000A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 1993 |

|

RU2034051C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2017 |

|

RU2696186C2 |

| СТАЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ДЕТАЛИ ХОЛОДНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ И СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ | 1997 |

|

RU2201468C2 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2519720C2 |

Изобретение относится к области металлургии, конкретнее к способам закалки крупногабаритных деталей цилиндрической формы. Целью изобретения является повышение комплекса прочностных и пластических свойств деталей диаметром преимущественно более 600 мм. Способ включает аустенитиза- цию, вьщержку и охлаждение в двух средах: сначала водяным душем с удельным расходом воды 0,001- 3,005 до полного подавления перлитного превращения в центре из- целия, потом вентиляторным или компрессорным воздухом. Использование :пособа позволяет получить после закалки полностью бейнитную структуру, существенно повысить характеристики прочности, пластичности и снизить переходную температуру хрупкости. 1 табл. СЛ

| Борисов И.А., Суровцев А.И., Астафьев А.А | |||

| Совершенствование оборудования и технологии термообработки крупных роторов | |||

| М.: НИИИНФОРЖЯЖ- МАШ, 1973, в.13-73-11, с.30 | |||

| Способ закалки массивных изделий | 1971 |

|

SU456002A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-07-15—Публикация

1985-01-28—Подача