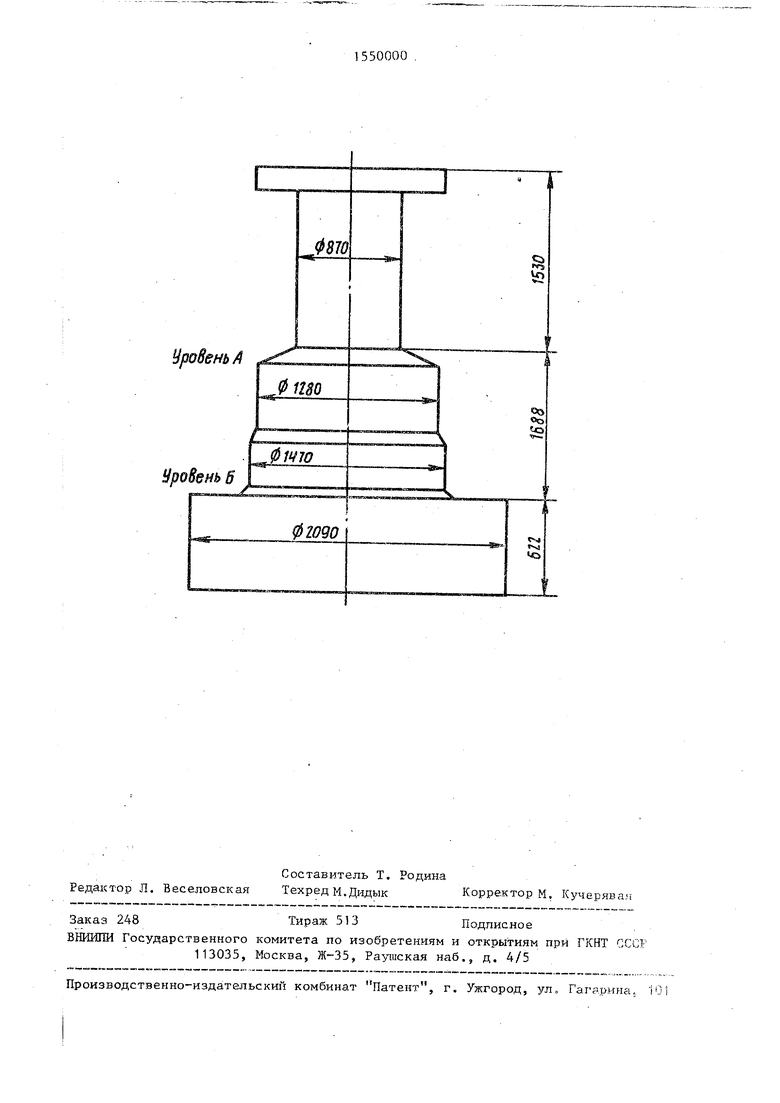

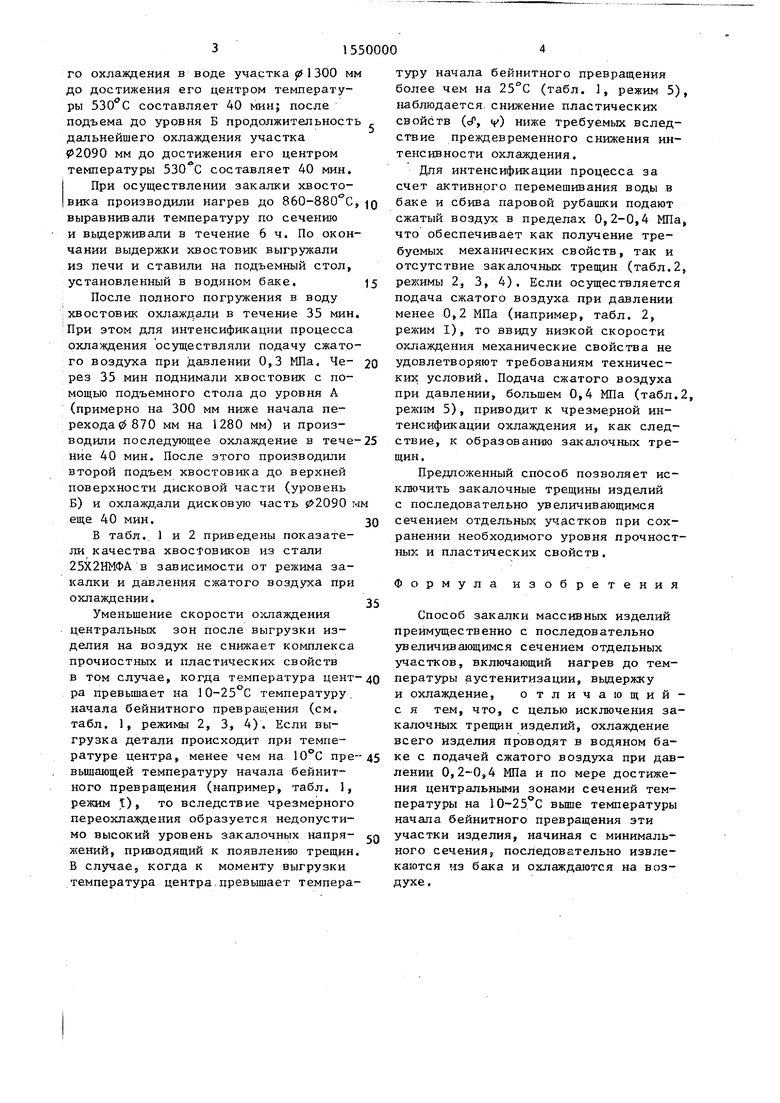

го охлаждения в воде участка ф 300 мм до достижения его центром температуры 530°С составляет 40 мин; после подъема до уровня Б продолжительность дальнейшего охлаждения участка 02090 мм до достижения его центром температуры 530°С составляет 40 мин. При осуществлении закалки хвостовика производили нагрев до 860-880 С, выравнивали температуру по сечению и выдерживали в течение 6 ч. По окончании выдержки хвостовик выгружали из печи и ставили на подъемный стол, установленный в водяном баке.

После полного погружения в воду хвостовик охлаждали в течение 35 мин. При этом для интенсификации процесса охлаждения осуществляли подачу сжатого воздуха при давлении 0,3 МПа. Че- рез 35 мин поднимали хвостовик с помощью подъемного стола до уровня А (примерно на 300 мм ниже начала перехода 0 870 мм на 1280 мм) и производили последующее охлаждение в течение 40 мин. После этого производили второй подъем хвостовика до верхней поверхности дисковой части (уровень Б) и охлаждали дисковую часть 02090 м еще 40 мин.

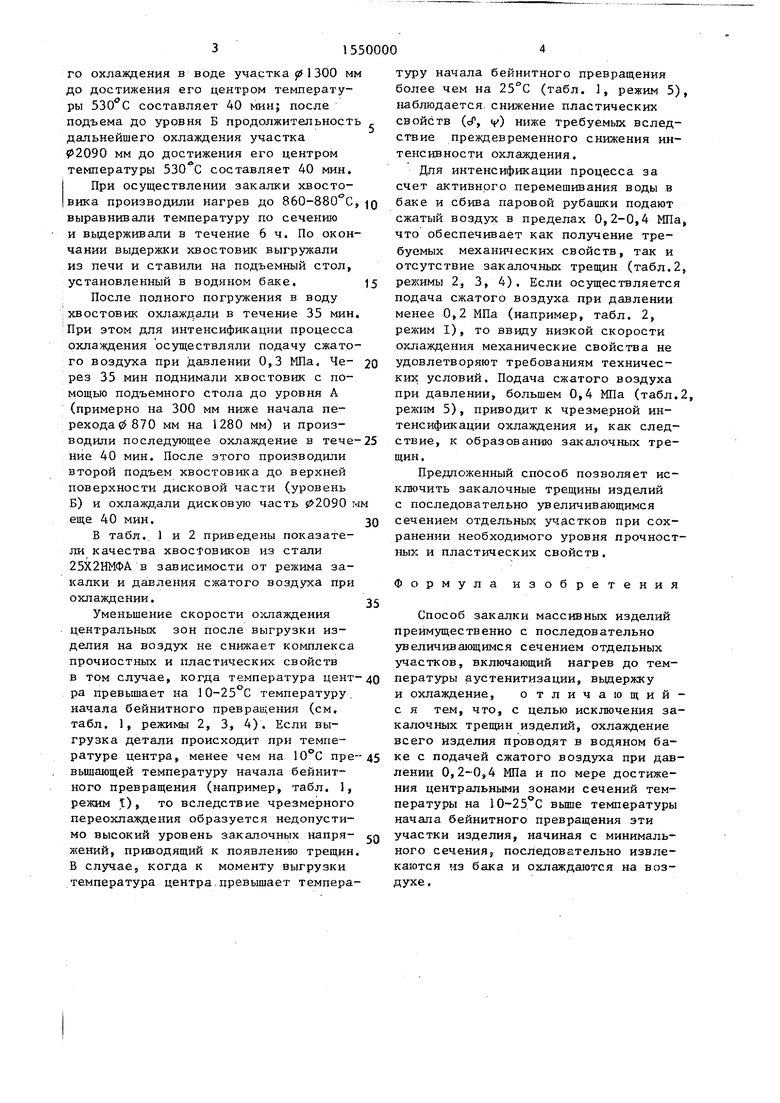

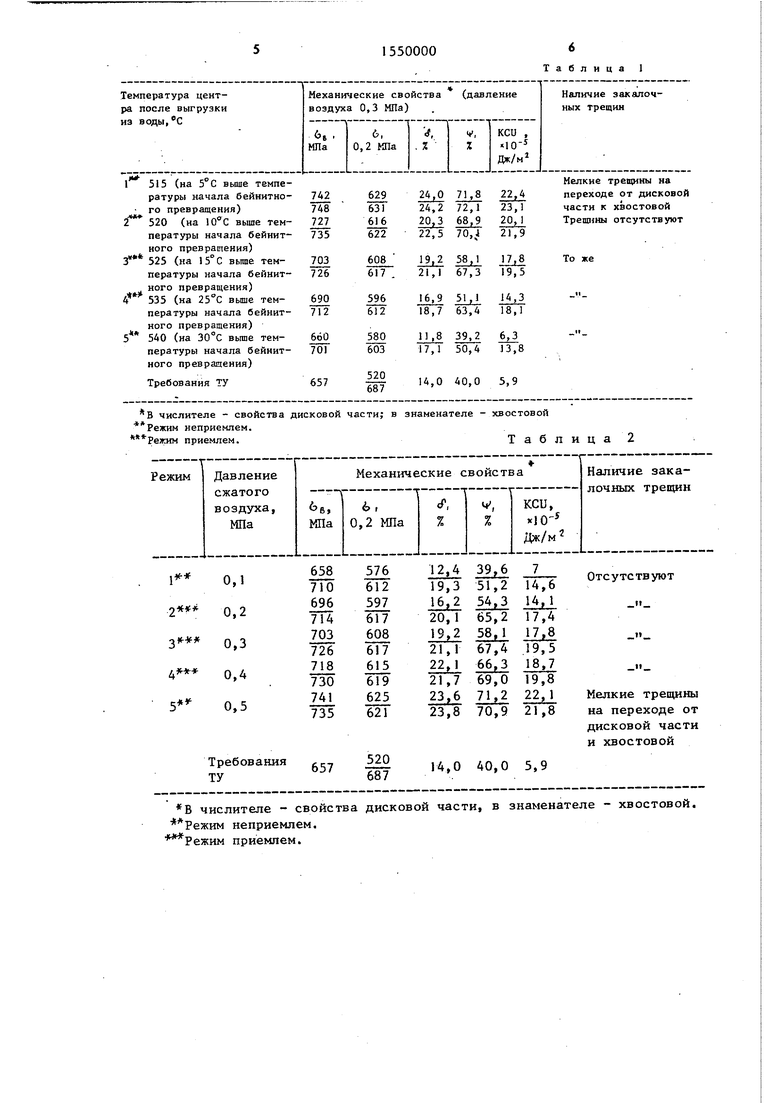

В табл. 1 и 2 приведены показатели качества хвостовиков из стали 25Х2НМФА в зависимости от режима закалки и давления сжатого воздуха при охлаждении.

Уменьшение скорости охлаждения центральных зон после выгрузки изделия на воздух не снижает комплекса прочностных и пластических свойств в том случае, когда температура центра превышает на 10-25°С температуру начала бейнитного превращения (см. табл. 1, режимы 2, 3, 4). Если выгрузка детали происходит при температуре центра, менее чем на 10°С превышающей температуру начала бейнитного превращения (например, табл. 1, режим Т), то вследствие чрезмерного переохлаждения образуется недопустимо высокий уровень закалочных напря- жений, приводящий к появлению трещин. В случае, когда к моменту выгрузки температура центра превышает температуру начала бейнитного превращения более чем на 25°С (табл. 1, режим 5) наблюдается снижение пластических свойств (/, у) ниже требуемых вследствие преждевременного снижения интенсивности охлаждения.

Для интенсификации процесса за счет активного перемешивания воды в баке и сбива паровой рубашки подают сжатый воздух в пределах 0,2-0,4 МПа что обеспечивает как получение требуемых механических свойств, так и отсутствие закалочных трещин (табл.2 режимы 2, 3, 4). Если осуществляется подача сжатого воздуха при давлении менее 0,2 МПа (например, табл. 2, режим I), то ввиду низкой скорости охлаждения механические свойства не удовлетворяют требованиям технических условий. Подача сжатого воздуха при давлении, большем 0,4 МПа (табл. режим 5), приводит к чрезмерной интенсификации охлаждения и, как следствие, к образованию закалочных трещин.

Предложенный способ позволяет исключить закалочные трещины изделий с последовательно увеличивающимся сечением отдельных участков при сохранении необходимого уровня прочностных и пластических свойств.

Формула изобретения

Способ закалки массивных изделий преимущественно с последовательно увеличивающимся сечением отдельных участков, включающий нагрев до температуры аустенитизации, выдержку и охлаждение, отличаю щий с я тем, что, с целью исключения закалочных трещин изделий, охлаждение всего изделия проводят в водяном баке с подачей сжатого воздуха при давлении 0,2-0,4 МПа и по мере достижения центральными зонами сечений температуры на 10-25°С выше температуры начала бейнитного превращения эти участки изделия, начиная с минимального сечения последовательно извлекаются из бака и охлаждаются на воздухе.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ водо-воздушной закалки крупногабаритных штампов с заданным распределением структур по сечению от рабочей поверхности к хвостовику | 2021 |

|

RU2773549C1 |

| Способ закалки массивных изделий цилиндрической формы | 1985 |

|

SU1323584A1 |

| Способ закалки деталей | 1988 |

|

SU1647029A1 |

| Способ закалки цилиндрических изделий с осевым отверстием | 1983 |

|

SU1154345A1 |

| СПОСОБ ЗАКАЛКИ МАССИВНЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 1996 |

|

RU2105823C1 |

| Способ закалки крупных роторных заготовок из хромомолибденованадиевой стали | 1985 |

|

SU1301853A2 |

| Способ закалки массивных изделий сложной конфигурации | 1987 |

|

SU1518390A1 |

| Способ закалки молотовых штампов | 1983 |

|

SU1177365A1 |

| СПОСОБ ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ АРМАТУРЫ, УСТАНОВКА ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ | 2004 |

|

RU2245928C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ТИПА ВАЛОВ | 1991 |

|

RU2012600C1 |

Изобретение относится к металлургии, а именно к способам термообработки хвостовиков крупных роторных заготовок турбин и турбогенераторов атомных и тепловых электростанций. Цель изобретения - исключение закалочных трещин изделий с последовательно увеличивающимся сечением отдельных участков. Хвостовик сварного ротора нагревали до температуры 860-880°С и выдерживали при этой температуре 6 ч. По окончании выдержки хвостовик выгружали из печи и помещали в бак с водой, где в течение 35 мин осуществляли охлаждение с подачей сжатого воздуха при давлении 0,3 МПа до температуры 520-535°С в центре сечения заготовки с минимальным диаметром 870 мм. Далее указанный участок хвостовика вынимали из бака на воздух. Еще через 35 мин вынимали следующую часть хвостовика с диаметром 1280 мм. На этом участке к данному моменту времени температура центра составляла 520-535°С. Дисковую часть хвостовика вынимали еще через 40 мин, температура центра сечения достигала при этом 520-535°С. Дальнейшее охлаждение хвостовика выполняли на воздухе. 1 ил., 2 табл.

дисковой части; в знаменателе - хвостовой

Таб

В числителе - свойства дисковой части, в знаменателе - хвостовой. Режим неприемлем.

-i-jt

Режим приемлем.

Таблица 2

Ф810

Уровень А

01180

Уровень б

фмю

02090

§

VfJ

«%i

tvj

0

| СПОСОБ ОДНОВРЕМЕННОГО ДИФФЕРЕНЦИРОВАННОГ ОХЛАЖДЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО СЕЧЕНИЯ ПРИ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ | 0 |

|

SU337416A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-03-15—Публикация

1988-02-29—Подача