1

Изобретение относится к технолог ии трубопрокатного производства, а именно к способу получения труб на обкатных станах винтовой прокатки.

Цель изобретения - повышение качества труб путем снижения их разностенности в поперечном сечении.

Полую заготовку с продольными гранями предварительно скручивают по всей ее длине в направлении ее вращения при прокатке до наклона граней к оси заготовки в пределах 5-50°, затем устанавливают на оправку и деформируют по оправке валками калибра винтовой прокатки со степенью обжатия по толщине стенки 10-20%.

По предлагаемому способу осуществлена прокатка полой предварительно скрученной заготовки с размерами 147X7,8 из стали на трехвалкоБОм стане на короткой конической оправке с обжатием по стенке 11% в трубу размерами 160X7,0; балки с углом входного конуса оС, 1°, выходного конуса 1°40 установлены на угол подачи и раскатки 7°.- Длина раскатного участка оправки мм с углом конус- HOCTil .

При наличии на черновой трубе после г|родольной прокатки трех граней угол ф из щкмува коси трубы после скручивания должен составлять 43°.

При увеличении числа граней до 12 угол их наклона к оси трубы после скручивания должен составлять 10°.

Предлагаемый способ обеспепявает lioa- можность снижения разнос енностк труб в поперечном сечении.

Формула изобретения

Способ ВИ1 ТОВОЙ прокатки труб, при КС тором полую заготовку с продольными гранями устанавливают на оправку к деформируют по оправке валками калибра винBHMl-ini-lЗака: L iy Jo/ Тираж 582 Подписное

Г1роизБОДс-твекно-1юлиграф| Ч1-скос предприятие, г. Ужгород, ул. Проектная, 4

O

5

0

5

0

При изменении длины раскатного участка оправки и диаметра трубы после прокатки на трехвалковом стане угол наклона граней изменяется в меньшей степени в пределах 5-10°.

Выбор величины обжатия по стенке при прокатке целесообразно осуществлять в зависимости от количества граней и отношения диаметра к толш.ине стенки ,у- черновой трубы после продольной прокатки. При этом с ростом отношения - до 19-24 и

количества граней более 6 целесообразно выбирать меньшее обжатие в пределах 10- 15% и наоборот. Обжатие по стенке ограничивается потерей устойчивости профиля тонкостенны.к труб при прокатке и более равномерным распределением толщины стенки в поперечном сечении готовых труб с увеличением количества граней.

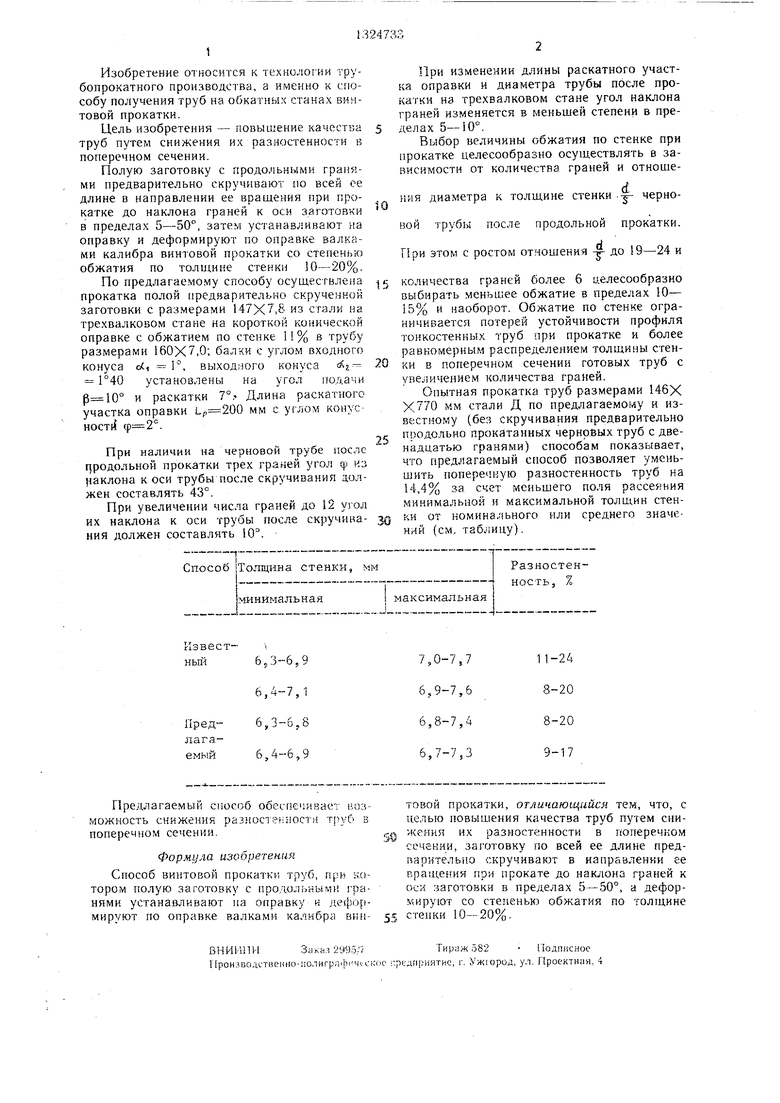

Опытная прокатка труб размерами 146Х Х770 мм стали Д по предлагаемог у и известному (без скручивания предварительно продольно прокатанных черновых труб с двенадцатью гранями) способам показывает, что предлагаемый способ позволяет уменьшить поперечную разностенность труб на 14,4% за счет меньшего поля рассеяния минимальной и максимальной толщин стенки от номинального или среднего значений (см, таблицу).

товой прокатки, отличающийся тем, что, с целью повышения качества труб путем сниSCi ™ Ч разностенности в поперечном сечении, заготовку по всей ее длине предварительно скручивают в направлении ее вращения при прокате до наклона граней к оси заготовки в пределах 5-50°, а деформируют со степенью обжатия по толщине

55 стен ки 10--20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2455092C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2012 |

|

RU2489221C1 |

| ОПРАВКА КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2009 |

|

RU2378063C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ НА АГРЕГАТЕ СО СТАНАМИ ВИНТОВОЙ ПРОШИВКИ И НЕПРЕРЫВНЫМ СТАНОМ ПРОДОЛЬНОЙ ПРОКАТКИ | 2010 |

|

RU2441722C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ | 2003 |

|

RU2245751C1 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2483816C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ ЗАГОТОВОК ИЗ ВЫСОКОПРОЧНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2204449C1 |

| Способ винтовой раскатки труб на трехвалковом стане | 1980 |

|

SU865445A1 |

| Способ винтовой раскатки труб | 1977 |

|

SU679266A1 |

| Технологический инструмент для винтовой прокатки труб | 1987 |

|

SU1424888A1 |

Изобретение относится к технологии изготовления труб из полон граненой заготовки винтовой прокаткой на оправке и позволяет снизить разностенность труб по поперечному сечению. Для этого заготовку перед прокаткой скручивают на угол 5-50 в направлении,совпадаюн ем с направлением ее вращения при прокатке, а деформируют со степенью обжатия по толщине стенки в пределах tO-20%. Разностёнйость труб может быть снижена на 15%. 1 табл. оо ю 00 05

| Способ производства горячекатанных труб на установке с автоматстаном | 1974 |

|

SU505455A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-07-23—Публикация

1985-08-19—Подача