Изобретение касается контактной стыковой сварки многослойных деталей, к которым относятся, например, многослойные трубы, состоящие из нескольких слоев тонколистового металла.

Цель изобретения - повышение качества сварных соединений путем улучшения центровки, улучшения условий возбуждения процесса оплавления и повышения его устойчивости в начальный период при сварке многослойных деталей.

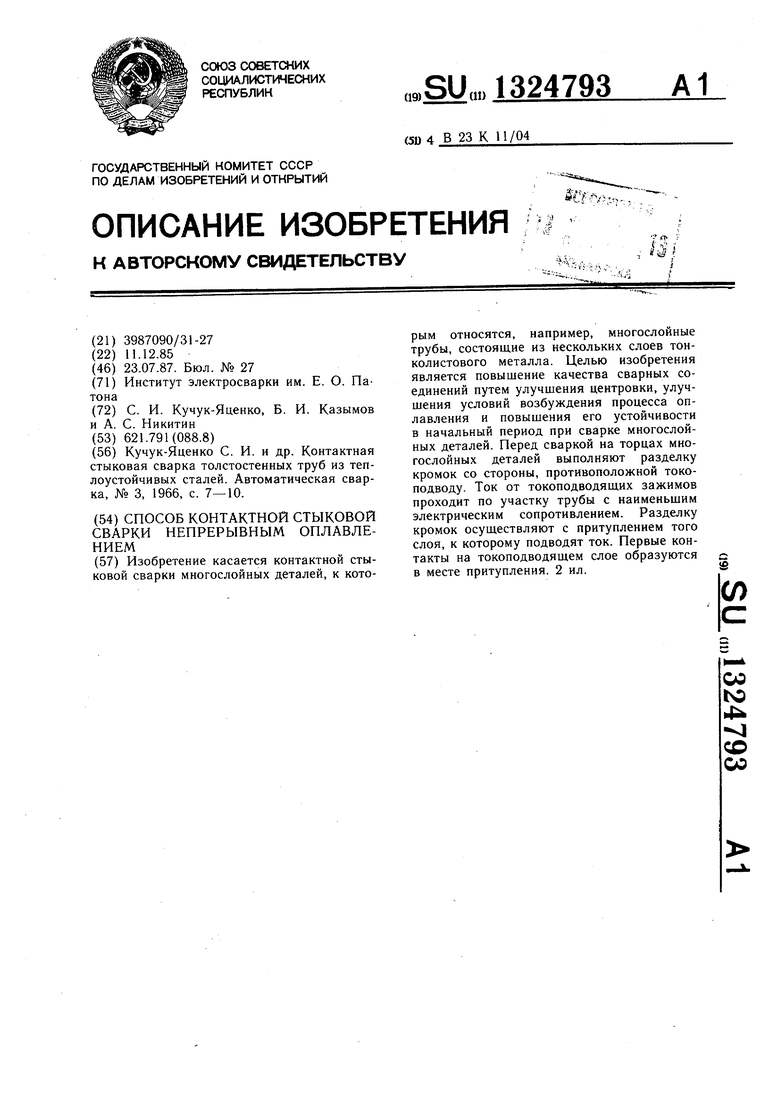

Выполняют скос кромок на всех элементах со стороны внутренней или наружной поверхности труб, а угол скоса кромок устанавливают в пределах 5...20°, при этом величину притупления делают равной 0,4...0,6 толщины одного элемента, чем и достигают поставленную цель.

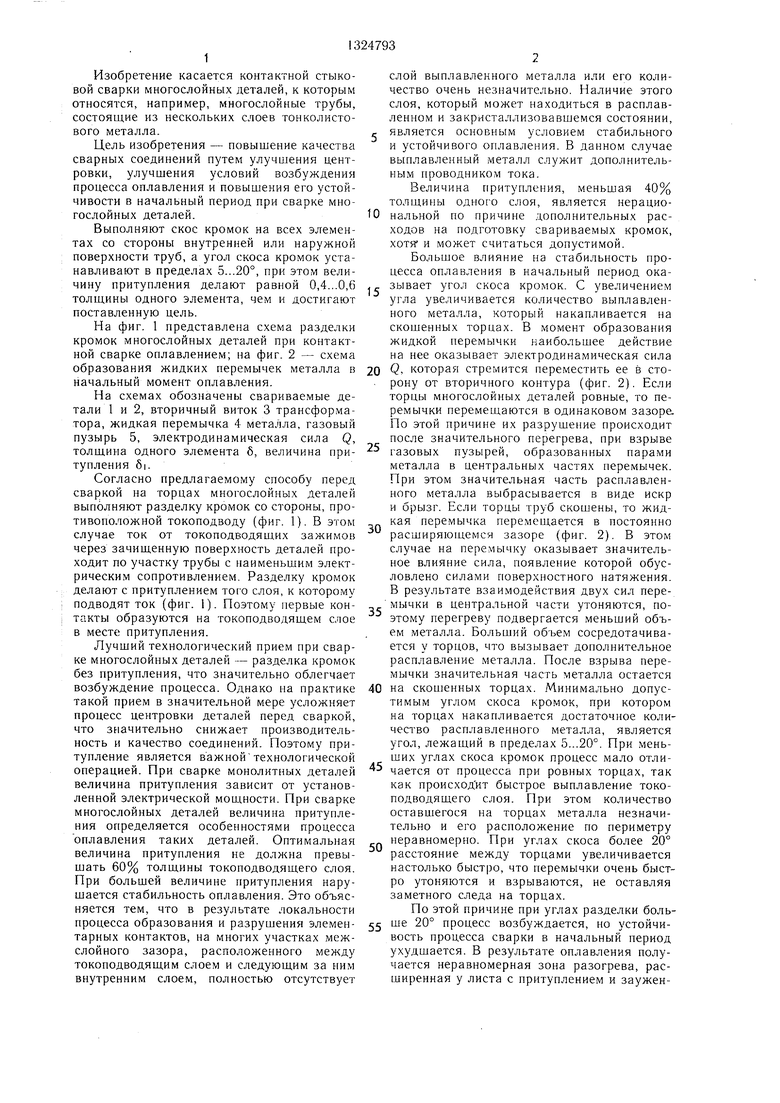

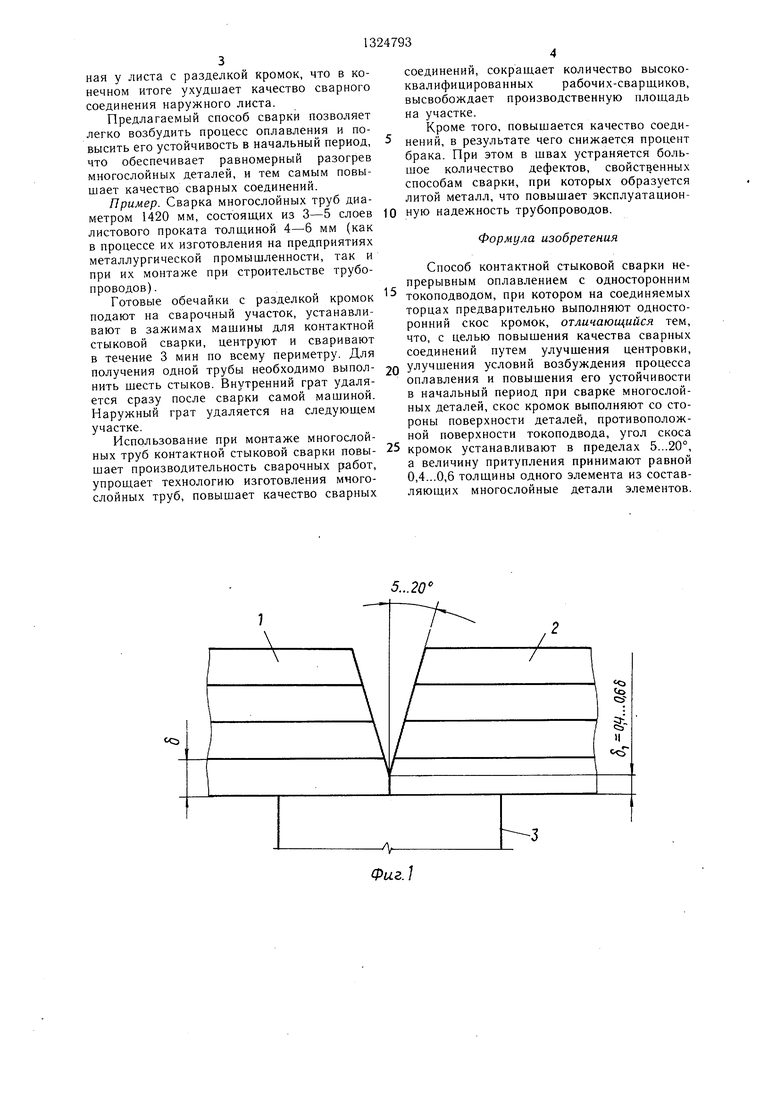

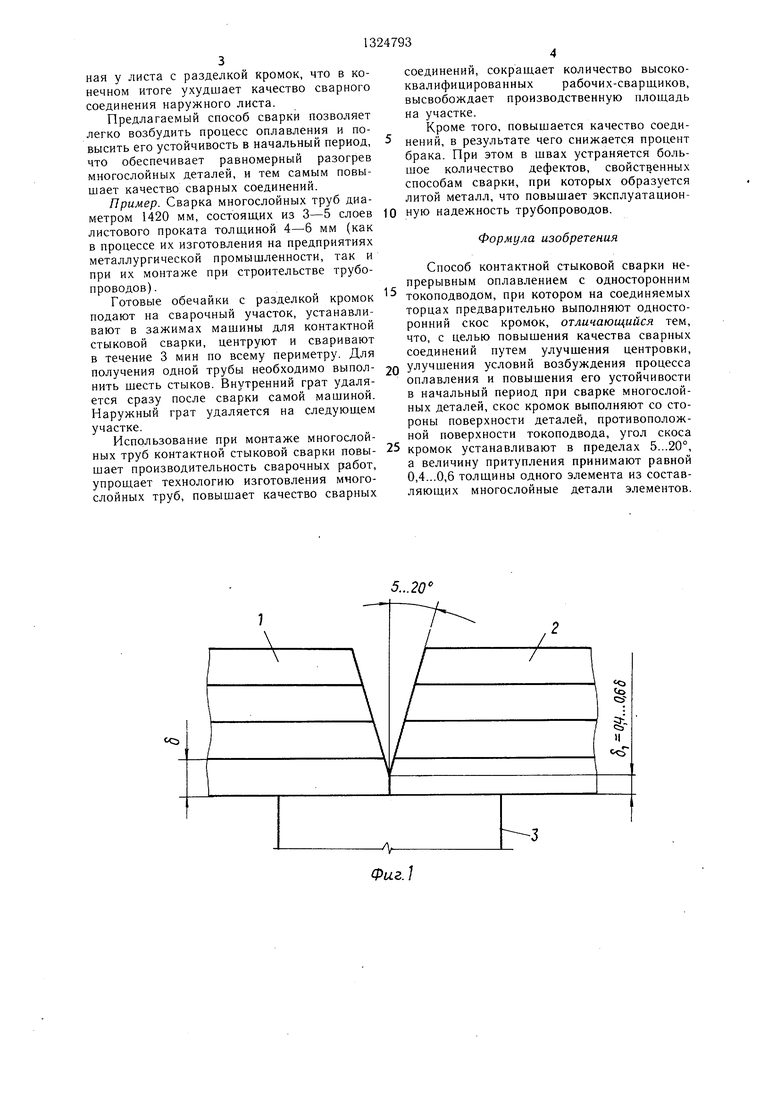

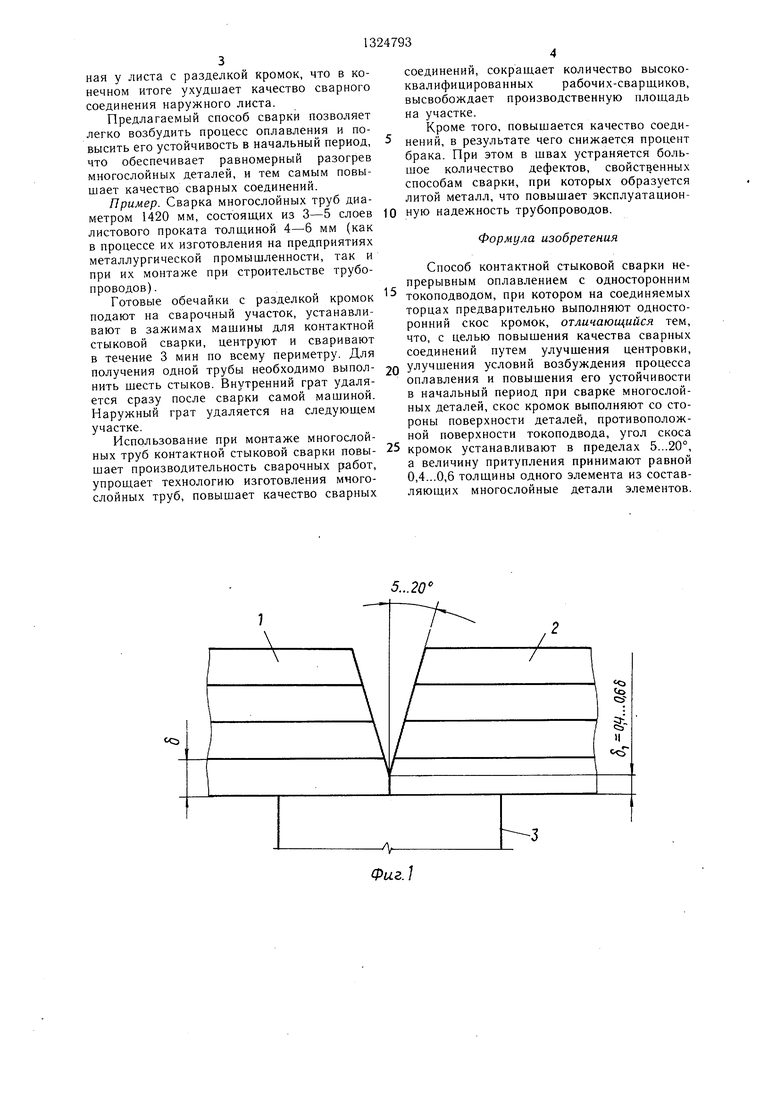

На фиг. 1 представлена схема разде„1ки кромок многослойных деталей при контактной сварке оплавлением; на фиг. 2 - схема образования жидких перемычек металла в начальный момент оплавления.

На схемах обозначены свариваемые детали 1 и 2, вторичный виток 3 трансформатора, жидкая перемычка 4 металла, газовый пузырь 5, электродинамическая сила Q, толщина одного элемента б, величина притупления б|.

Согласно предлагаемому способу перед сваркой на торцах многослойных деталей выполняют разделку кромок со стороны, противоположной токоподводу (фиг. 1). в этом случае ток от токоподводящих зажимов через зачищенную поверхность деталей проходит по участку трубы с наименьшим электрическим сопротивлением. Разделку кромок делают с притуплением того слоя, к которому подводят ток (фиг. 1). Поэтому первые контакты образуются на токоподводящем слое в месте притупления.

Лучший технологический прием при сварке многослойных деталей - разделка кромок без притупления, что значительно облегчает возбуждение процесса. Однако на практике такой прием в значительной мере усложняет процесс центровки деталей перед сваркой, что значительно снижает производительность и качество соединений. Поэтому притупление является важной технологической операцией. При сварке монолитных деталей величина притупления зависит от установленной электрической мощности. При сварке многослойных деталей величина притупления определяется особенностями процесса оплавления таких деталей. Оптимальная величина притупления не должна превышать 60% толщины токоподводящего слоя. При большей величине притупления нарушается стабильность оплавления. Это объясняется тем, что в результате локальности процесса образования и разрушения элемен- тарных контактов, на многих участках меж- слойного зазора, расположенного между токоподводящим слоем и следующим за ним внутренним слоем, полностью отсутствует

5

5

0

0 5

0

5

5

0

слои выплавленного металла или его количество очень незначительно. Наличие этого слоя, который может находиться в расплавленном и закристаллизовавшемся состоянии, является основным условием стабильного и устойчивого оплавления. В данном случае выплавленный металл служит дополнительным проводником тока.

Величина притупления, меньшая 40% толщины одного слоя, является нерациональной по причине дополнительных расходов на подготовку свариваемых кромок, ХОТЯ и может считаться допустимой.

Большое влияние на стабильность процесса оплавления в начальный период оказывает угол скоса кромок. С увеличением угла увеличивается количество выплавленного металла, который накапливается на скошенных торцах. В момент образования жидкой перемычки наибольшее действие на нее оказывает электродинамическая сила Q, которая стремится переместить ее в сторону от вторичного контура (фиг. 2). Если торцы многослойных деталей ровные, то перемычки перемещаются в одинаковом зазоре. По этой причине их разрушеь1ие происходит после значительного перегрева, при взрыве газовых пузырей, образованных парами металла в центральных частях перемычек. При этом значительная часть расплавленного металла выбрасывается в виде искр и брызг. Если торцы труб скошены, то жидкая перемычка перемещается в постоянно расширяющемся зазоре (фиг. 2). В этом случае на перемычку оказывает значительное влияние сила, появление которой обусловлено силами поверхностного натяжения. В результате взаимодействия двух сил перемычки в центральной части утоняются, поэтому перегреву подвергается меньший объем металла. Больший объем сосредотачивается у торцов, что вызывает дополнительное расплавление металла. После взрыва перемычки значительная часть металла остается на скошенных торцах. Минимально допустимым углом скоса кромок, при котором на торцах накапливается достаточное количество расплавленного металла, является угол, лежащий в пределах 5...20°. При меньших углах скоса кромок процесс мало отличается от процесса при ровных торцах, так как происходит быстрое выплавление токоподводящего слоя. При этом количество оставшегося на торцах металла незначительно и его расположение по периметру неравномерно. При углах скоса более 20° расстояние между торцами увеличивается настолько быстро, что перемычки очень быстро утоняются и взрываются, не оставляя заметного следа на торцах.

По этой причине при углах разделки больше 20° процесс возбуждается, но устойчивость процесса сварки в начальный период ухудшается. В результате оплавления получается неравномерная зона разогрева, расширенная у листа с притуплением и зауженсоединений, сокращает количество высококвалифицированных рабочих-сварщиков, высвобождает производственную площадь на участке.

Кроме того, повыщается качество соединений, в результате чего снижается процент брака. При этом в щвах устраняется большое количество дефектов, свойственных способам сварки, при которых образуется литой металл, что повышает эксплуатационная у листа с разделкой кромок, что в конечном итоге ухудшает качество сварного соединения наружного листа.

Предлагаемый способ сварки позволяет легко возбудить процесс оплавления и повысить его устойчивость в начальный период, - что обеспечивает равномерный разогрев многослойных деталей, и тем самым повышает качество сварных соединений.

Пример. Сварка многослойных труб диаметром 1420 мм, состоящих из 3-5 слоев 10 ную надежность трубопроводов, листового проката толщиной 4-6 мм (как в процессе их изготовления на предприятиях металлургической промышленности, так и при их монтаже при строительстве трубопроводов).,г

Готовые обечайки с разделкой кромок подают на сварочный участок, устанавливают в зажимах машины для контактной стыковой сварки, центруют и сваривают в течение 3 мин по всему периметру. Для

Формула изобретения

Способ контактной стыковой сварки непрерывным оплавлением с односторонним токоподводом, при котором на соединяемых торцах предварительно выполняют односторонний скос кромок, отличающийся тем, что, с целью повышения качества сварных соединений путем улучшения центровки.

D 1 СЧСПИС - IVin П ни Jf nv j-Tii iv- 1 Y j „

получения одной трубы необходимо выпол- 20 Улучшения условии возбуждения процесса

.т.о. ,-лппг т плиис11лпг ои1111 иыа и

нить шесть стыков. Внутренний грат удаляется сразу после сварки самой машиной. Наружный грат удаляется на следующем

участке.

Использование при монтаже многослойных труб контактной стыковой сварки повышает производительность сварочных работ, упрощает технологию изготовления многослойных труб, повышает качество сварных

оплавления и повышения его устойчивости в начальный период при сварке многослойных деталей, скос кромок выполняют со стороны поверхности деталей, противоположной поверхности токоподвода, угол скоса 25 кромок устанавливают в пределах 5...20°, а величину притупления принимают равной 0,4...0,6 толщины одного элемента из составляющих многослойные детали элементов.

соединений, сокращает количество высококвалифицированных рабочих-сварщиков, высвобождает производственную площадь на участке.

Кроме того, повыщается качество соединений, в результате чего снижается процент брака. При этом в щвах устраняется большое количество дефектов, свойственных способам сварки, при которых образуется литой металл, что повышает эксплуатационную надежность трубопроводов,

ную надежность трубопроводов,

Формула изобретения

Способ контактной стыковой сварки непрерывным оплавлением с односторонним токоподводом, при котором на соединяемых торцах предварительно выполняют односторонний скос кромок, отличающийся тем, что, с целью повышения качества сварных соединений путем улучшения центровки.

„

Улучшения условии возбуждения процесса

20 Улучшения условии возбуждения процесса

-лппг т плиис11лпг ои1111 иыа и

оплавления и повышения его устойчивости в начальный период при сварке многослойных деталей, скос кромок выполняют со стороны поверхности деталей, противоположной поверхности токоподвода, угол скоса 25 кромок устанавливают в пределах 5...20°, а величину притупления принимают равной 0,4...0,6 толщины одного элемента из составляющих многослойные детали элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки дугой ,вращающейся в магнитном поле | 1986 |

|

SU1366334A1 |

| Способ контактной стыковой сварки оплавлением | 1990 |

|

SU1738541A1 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 1999 |

|

RU2222415C2 |

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ ИЗ ВЫСОКОПРОЧНЫХ ТРУБ С КОНТРОЛИРУЕМЫМ ТЕПЛОВЛОЖЕНИЕМ | 2014 |

|

RU2563793C1 |

| Способ контактной стыковой сварки непрерывным оплавлением | 1989 |

|

SU1694365A1 |

| Способ сварки разнородных металлов плавлением | 1980 |

|

SU897433A1 |

| Способ сварки деталей из алюминиевого сплава | 2022 |

|

RU2784438C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОНСТРУКЦИЙ | 2016 |

|

RU2668648C2 |

| Машина для контактной стыковой сварки оплавлением труб с изоляцией | 2024 |

|

RU2835460C1 |

| СПОСОБ СВАРКИ СТЫКОВ ТРУБ ПРИ ИЗГОТОВЛЕНИИ ТРУБОПРОВОДОВ | 2003 |

|

RU2229968C1 |

Изобретение касается контактной стыковой сварки многослойных деталей, к которым относятся, например, многослойные трубы, состоящие из нескольких слоев тонколистового металла. Целью изобретения является повышение качества сварных соединений путем улучшения центровки, улучшения условий возбуждения процесса оплавления и повышения его устойчивости в начальный период при сварке многослойных деталей. Перед сваркой на торцах многослойных деталей выполняют разделку кромок со стороны, противоположной токо- подводу. Ток от токоподводяш,их зажимов проходит по участку трубы с наименьшим электрическим сопротивлением. Разделку кромок осуществляют с притуплением того слоя, к которому подводят ток. Первые контакты на токоподводящем слое образуются в месте притупления. 2 ил. сл 00 to 4 СО оо

Фиг.

Фиг.2

| Кучук-Яценко С | |||

| И | |||

| и др | |||

| Контактная стыковая сварка толстостенных труб из теплоустойчивых сталей | |||

| Автоматическая сварка, № 3, 1966, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1987-07-23—Публикация

1985-12-11—Подача