Изобретение относится к контактной стыковой сварке оплавлением.

Целью изобретения является повышение экономичности способа вследствие уменьшения расхода свариваемого металла и электроэнергии, а также времени цикла при сварке деталей с углом скоса кромок а 30°.

В предлагаемом способе контактной стыковой сварки оплавлением деталей с разделкой кромок, при котором свариваемые концы деталей подготавливают, детали устанавливают в зажимах сварочной машины, при этом раскрытие кромок деталей размещают со стороны, противоположной сварочному контуру.

Цель достигается тем, что время оплавления отсчитывают после сближения зажимов на расстояние L, которое выбирают из выражения

L 2KAtg a,

где Д - толщина детали; К - экспериментальный коэффициент, устанавливаемый в зависимости от угла а. в пределах до 0,5.

При стыковой сварке оплавлением деталей жидким металл вытесняется из искрового зазора электродинамическими силами. При наличии разделки кромок металл кристаллизуется на скошенных кромках, повторно участвует в процессе оплавления и тем самым увеличивает фактическую площадь сечения детали, участвующую в оплавлении. Благодаря этому фактический выход на полное сечение обеспечивается раньше, чем после полного оплавления скошенных кромок. Изучение поверхности оплавления в начальной стадии сварки деталей со скосом кромок показало, что с уменьшением угла скоса фактический выход на полное сеVJ

GJ 00 СЛ

4

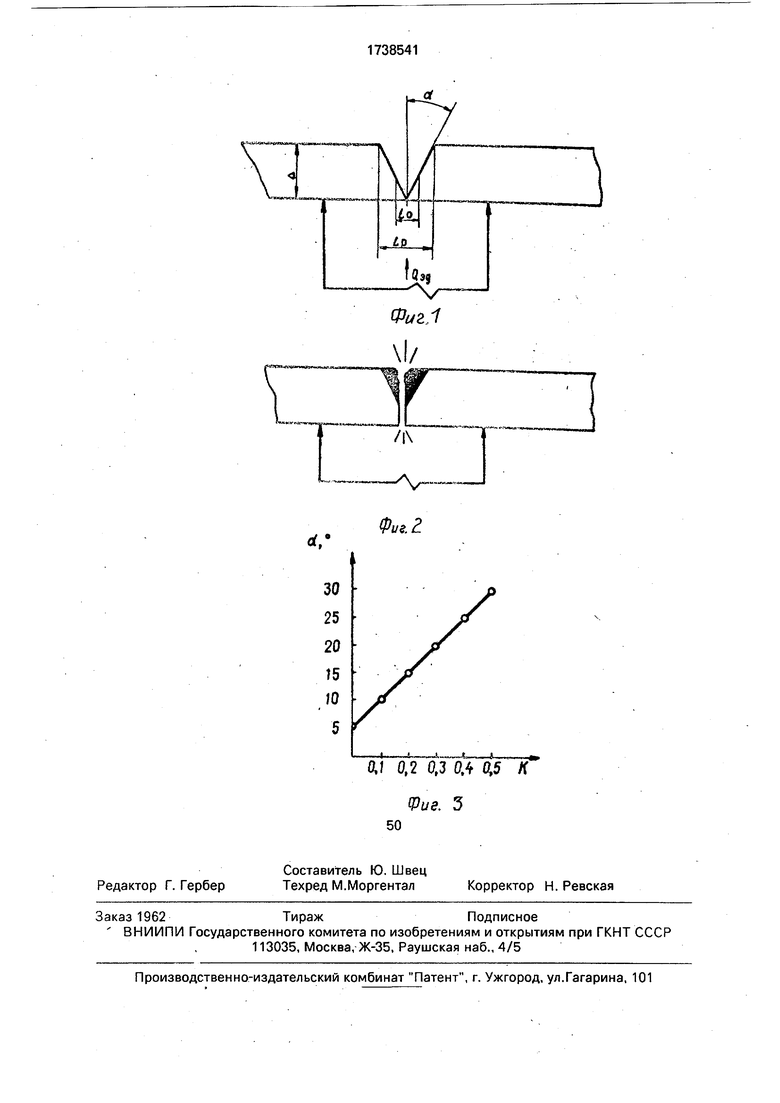

чение ускоряется. Замеры температурных полей при оплавлении таких деталей позволили получить зависимость величины оплавления скошенной кромки от угла скоса, обеспечивающую разогрев в деталях с раздел- кой,идентичный разогреву деталей с ровными торцами. Величина оплавления скошенной кромки определяется как К Atg а, или для разделки кромок К Atg а, где К - коэффициент сплавления скоса, являющийся функцией от величины а ; А- толщина детали; or-угол скоса.

При а 5° величина ,0, т. е. командный аппарат, задающий программу сварки, следует включать с момента начала процесса оплавления, а при ,5, как и указано в известном способе. Применение предлагаемого технического решения позволяет таким образом сократить припуск на оплавление и избежать тем самым непроизводительные потери металла и энергии при углах скоса а 30°.

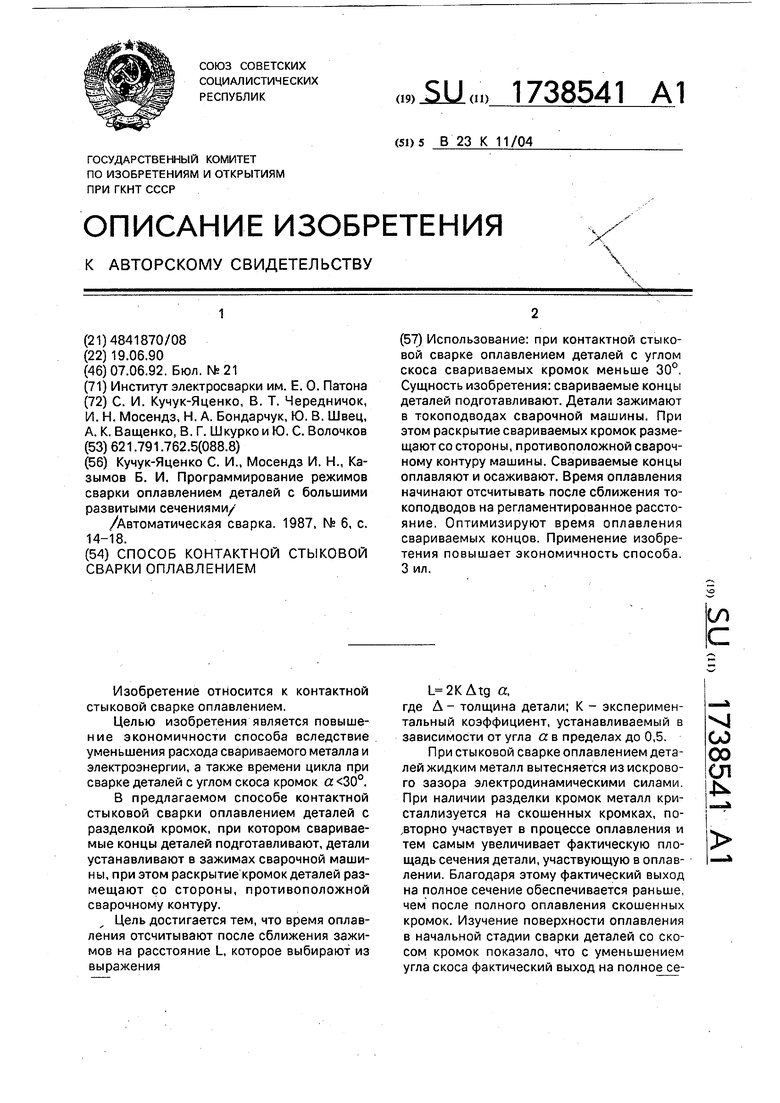

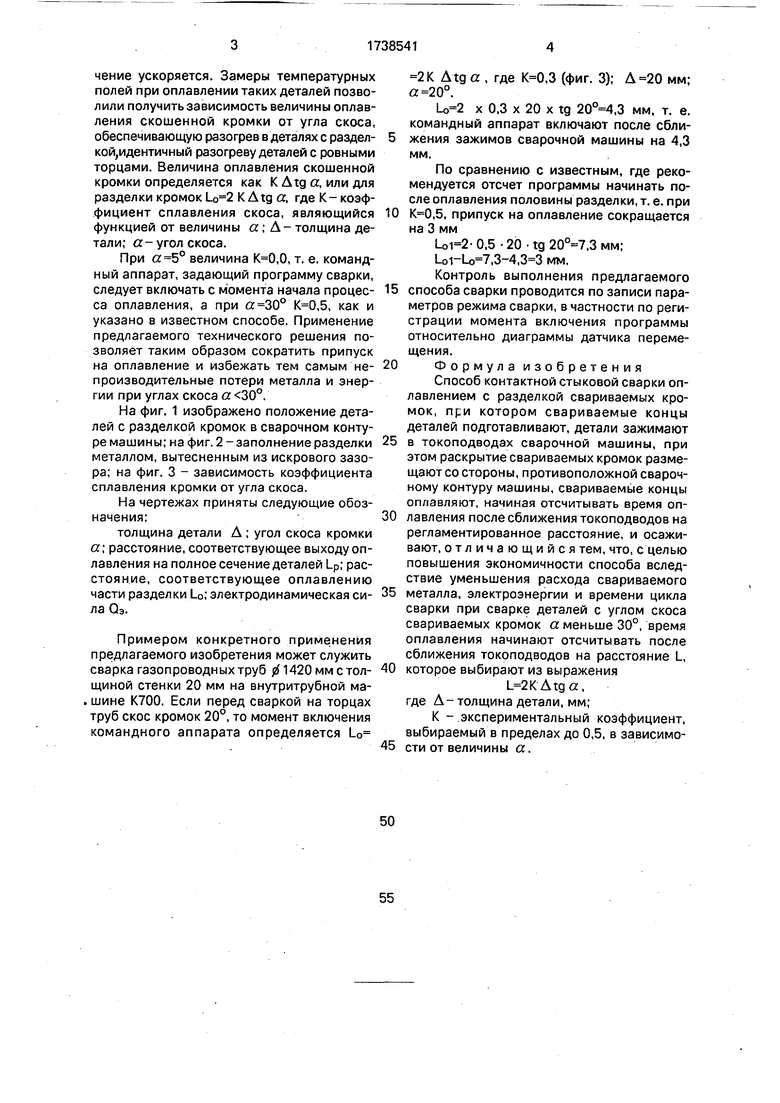

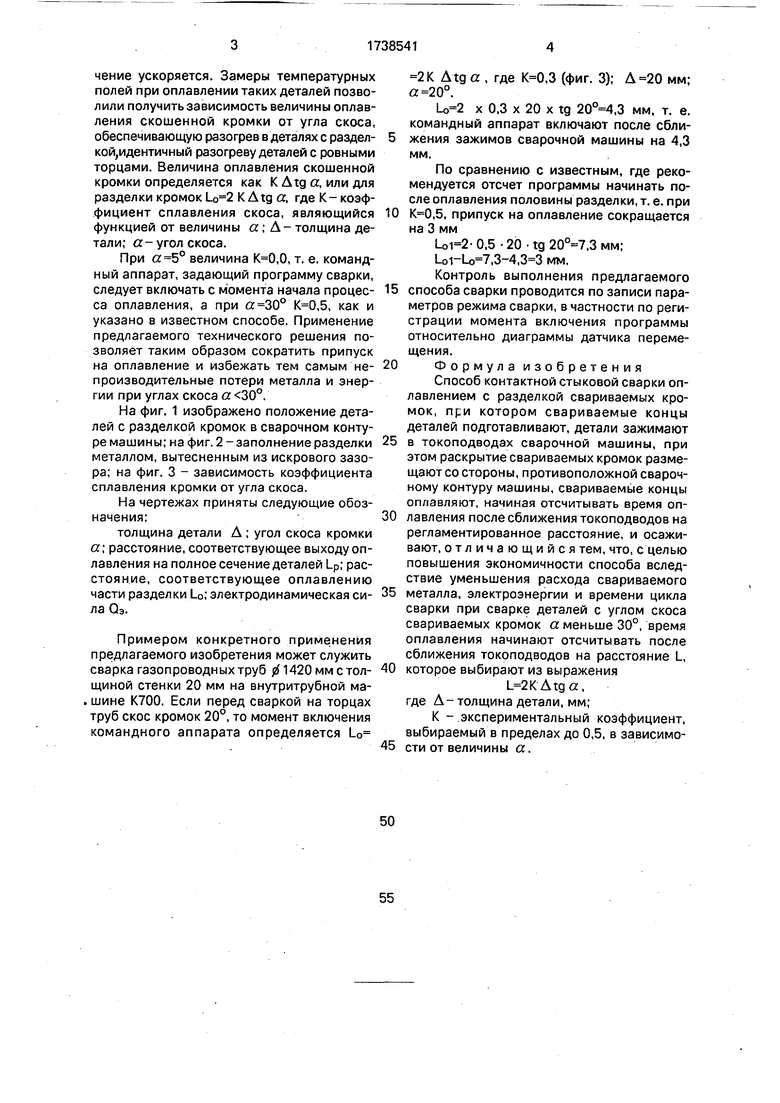

На фиг. 1 изображено положение деталей с разделкой кромок в сварочном контуре машины; на фиг. 2 - заполнение разделки металлом, вытесненным из искрового зазора; на фиг. 3 - зависимость коэффициента сплавления кромки от угла скоса.

На чертежах приняты следующие обозначения:

толщина детали А ; угол скоса кромки ; расстояние, соответствующее выходу оплавления на полное сечение деталей Lp; расстояние, соответствующее оплавлению части разделки L0; электродинамическая сила Оэ.

Примером конкретного применения предлагаемого изобретения может служить сварка газопроводных труб 01420 мм с толщиной стенки 20 мм на внутритрубной ма- шине К700, Если перед сваркой на торцах труб скос кромок 20°, то момент включения командного аппарата определяется L0

2 К Atg а , где ,3 (фиг. 3); А 20 мм; а 20°.

х 0,3 х 20 х tg ,3 мм, т. е. командный аппарат включают после сближения зажимов сварочной машины на 4,3 мм.

По сравнению с известным, где рекомендуется отсчет программы начинать после оплавления половины разделки, т. е. при

,5, припуск на оплавление сокращается на 3 мм

0,5 20 tg ,3 мм;

L0l-Lo 7,3-4, мм.

Контроль выполнения предлагаемого

способа сварки проводится по записи параметров режима сварки, в частности по регистрации момента включения программы относительно диаграммы датчика перемещения.

Формула изобретения

Способ контактной стыковой сварки оплавлением с разделкой свариваемых кромок, при котором свариваемые концы деталей подготавливают, детали зажимают

в токоподводах сварочной машины, при этом раскрытие свариваемых кромок размещают со стороны, противоположной сварочному контуру машины, свариваемые концы оплавляют, начиная отсчитывать время оплавления после сближения токоподводов на регламентированное расстояние, и осаживают, отличающийся тем, что, с целью повышения экономичности способа вследствие уменьшения расхода свариваемого

металла, электроэнергии и времени цикла сварки при сварке деталей с углом скоса свариваемых кромок а меньше 30°, время оплавления начинают отсчитывать после сближения токоподводов на расстояние L,

которое выбирают из выражения

L 2KAtga, где А- толщина детали, мм;

К - экспериментальный коэффициент, выбираемый в пределах до 0,5, в зависимости от величины а.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной стыковой сварки оплавлением с осадкой | 1989 |

|

SU1682081A1 |

| Способ контактной стыковой сварки непрерывным оплавлением | 1985 |

|

SU1324793A1 |

| Способ контактной стыковой сварки оплавлением | 1989 |

|

SU1764889A1 |

| Способ контактной стыковой сварки оплавлением разнотолщинных деталей | 1983 |

|

SU1094697A1 |

| Способ контактной стыковой сварки оплавлением | 1990 |

|

SU1729715A1 |

| Способ контактной стыковой сварки оплавлением деталей различной толщины | 1981 |

|

SU990455A1 |

| Способ контактной стыковой сварки оплавлением | 1989 |

|

SU1722740A1 |

| Способ контактной стыковой сварки оплавлением деталей из ферритно-аустенитных сталей | 1990 |

|

SU1775256A1 |

| Способ сварки деталей из алюминиевого сплава | 2022 |

|

RU2784438C1 |

| Способ изготовления деталей кольцевой формы | 1989 |

|

SU1692787A1 |

Использование: при контактной стыковой сварке оплавлением деталей с углом скоса свариваемых кромок меньше 30°. Сущность изобретения: свариваемые концы деталей подготавливают. Детали зажимают в токоподводах сварочной машины. При этом раскрытие свариваемых кромок размещают со стороны, противоположной сварочному контуру машины. Свариваемые концы оплавляют и осаживают. Время оплавления начинают отсчитывать после сближения то- коподводов на регламентированное расстояние. Оптимизируют время оплавления свариваемых концов, Применение изобретения повышает экономичность способа. 3 ил.

,

30 25 20

15 /О

5

Фиг. г

| Кучук-Яценко С | |||

| И., Мосендз И | |||

| Н., Ка- зымов Б | |||

| И | |||

| Программирование режимов сварки оплавлением деталей с большими развитыми сечениями/ /Автоматическая сварка | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1992-06-07—Публикация

1990-06-19—Подача