гии и мож€;т быть использовано для про- нзводства проката черньгх металлов,

в частности сортовых профилей, листов, проводят на парах трения ролик - копредназначенных для производства рабочих органов дорожных машин, бульдозеров, скреперов и других деталей, работающих в условиях интенсивного абразивного износа и, в том числе, в районах Крайнего Севера,

Целью изобретения является повышение прочности и износостойкости при сохранении ударной вязкости стали.

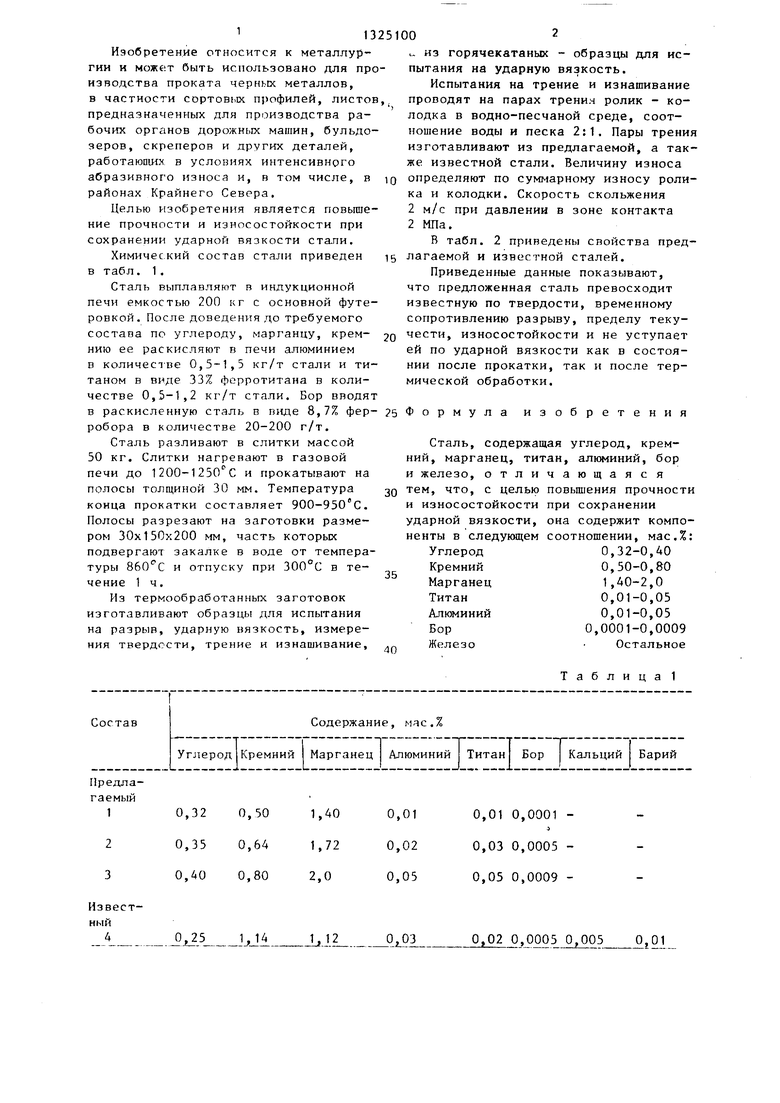

Химический состав стали приведен в табл. 1.

Сталь выплавляют в индукционной печи емкостью 200 кг с основной футе

Приведенные данные показывают, что предложенная сталь превосходит известную по твердости, временному сопротивлению разрыву, пределу текунии после прокатки, так и после термической обработки.

ровкой. После доведения до требуемого состава по углероду, марганцу, крем- 20 чести, износостойкости и не уступает нию ее раскисляют в печи алюминием ей по ударной вязкости как в состоя- в количестве 0,5-1,5 кг/т стали и титаном в виде 33% ферротитана в количестве 0,5-1,2 кг/т стали. Бор вводят

в раскисленную сталь в виде 8,7% фер- 25 Формула изобретения робора в количестве 20-200 г/т.

Сталь, содержащая углерод, кремний, марганец, титан, алюминий, бор и железо, отличающаяся 3Q тем, что, с целью повьш1ения прочности и износостойкости при сохранении ударной вязкости, она содержит компоненты в следующем соотношении, мас.%: Углерод0,32-0,40

Кремний0,50-0,80

Сталь разливают в слитки массой 50 кг. Слитки нагревают в газовой печи до 1200-1250 С и прокатывают на полосы толщиной 30 мм. Температура конца прокатки составляет 900-950 С. Полосы разрезают на заготовки размером 30x150x200 мм, часть которых подвергают закалке в воде от темпера С f .

туры 860 С и отпуску при 300 С в течение 1 ч.

Из термообработанных заготовок изготавливают образцы для испытания на разрыв, ударную вязкость, измерения твердости, трение и изнашивание.

35

40

Марганец Титан Алюминий Бор

Железо

1,АО-2,0

0,01-0,05

0,01-0,05

0,0001-0,0009

Остальное

Извест

НИИ

А

АOj25JjJA- -li,,02 0,0005 0,,OJ

пытания на ударную вязкость.

Испытания на трение и изнашивание

лодка в водно-песчаной среде, соотношение воды и песка 2:1. Пары трения изготавливают из предлагаемой, а также известной стали. Величину износа определяют по суммарному износу ролика и колодки. Скорость скольжения 2 м/с при давлении в зоне контакта 2 МПа.

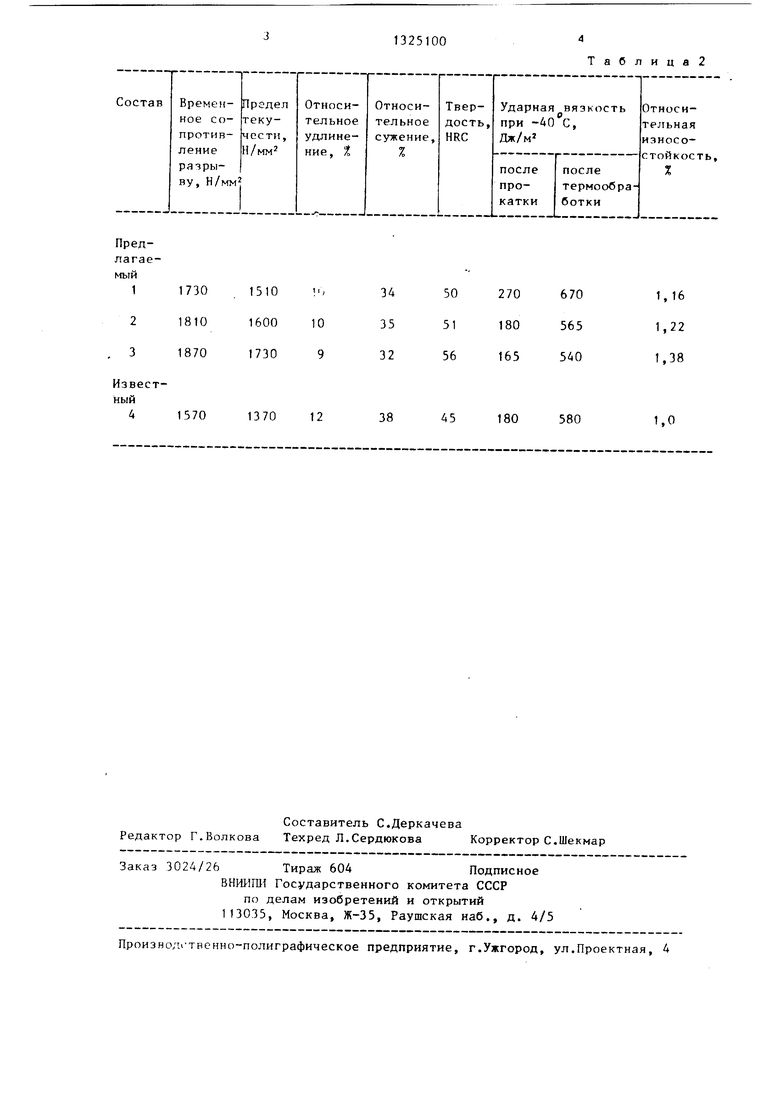

В табл. 2 приведены свойства пред- лагаемой и известной сталей.

Приведенные данные показывают, что предложенная сталь превосходит известную по твердости, временному сопротивлению разрыву, пределу текучести, износостойкости и не уступает ей по ударной вязкости как в состоя-

нии после прокатки, так и после термической обработки.

чести, износостойкости и не уступает ей по ударной вязкости как в состоя-

Кремний0,50-0,80

Марганец Титан Алюминий Бор

Железо

1,АО-2,0

0,01-0,05

0,01-0,05

0,0001-0,0009

Остальное

Таблица 1

Составитель С.Деркачева Редактор Г.Волкова Техред Л.Сердюкова Корректор С.Шекмар

Заказ 3024/26 Тираж 604Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Произно/и-твенно-полиграфическое предприятие, г.Ужгород, ул.Проектная, Д

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2016 |

|

RU2625861C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТВЕРДОГО ИЗНОСОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2015 |

|

RU2603404C1 |

| Способ производства листового проката толщиной 8-50 мм из хладостойкой высокопрочной высокотвердой стали | 2023 |

|

RU2808637C1 |

| ВЫСОКОПРОЧНАЯ ВЫСОКОТВЕРДАЯ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2016 |

|

RU2654093C2 |

| Сталь | 1980 |

|

SU901331A1 |

| Чугун | 1991 |

|

SU1765239A1 |

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

| АВТОМАТНАЯ СВИНЕЦСОДЕРЖАЩАЯ СТАЛЬ | 2012 |

|

RU2484173C1 |

| Способ производства хладостойкого листового проката с твердостью 450-570 HBW | 2023 |

|

RU2809017C1 |

| Способ производства высокопрочного хладостойкого листового проката | 2023 |

|

RU2806645C1 |

Изобретение относится к металлургии и может быть использовано для производства рабочих органов дорожных машин, работающих в условиях интенсивного износа. Цель изобретения - повышение прочности и износостойкости при сохранении ударной вязкости. Повьппение этих характеристик достигается сочетанием компонентов. Сталь имеет следующий химический состав, мас.%: углерод 0,32-0,40; кремний 0,50-0,80; марганец 1,40-2,0; титан 0,01-0,05; алюминий 0,01-0,05; бор 0,0001-0,0009; железо остальное. 2 табл.

| Сталь | 1982 |

|

SU1038376A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Сталь | 1985 |

|

SU1254051A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-07-23—Публикация

1985-05-21—Подача