Изобретение относится к машипострок- пию и может быть ,пьзовако к ; убчатых Г1е|)едачах.

Цель изобретения - iiosbiiLieiu-ie надежности и снижение стоимости зубчаток) K(J- леса из порошкового материала, а также упрощение его изготовлени51.

Положительный эффект достигается за счет многоэлементной структуры тела ко/и-- са, при которой различным образом пагру- женные зоны вынолнены из материа.юв с различными физическими свойствами. Ун- pouieuMe изготовления такого колеса достигается за счет однозременносо осу1лестпле- ния неразъемного соединения элементов это; : структуры при выполнении операили спекания rioponiKOBoro колеса.

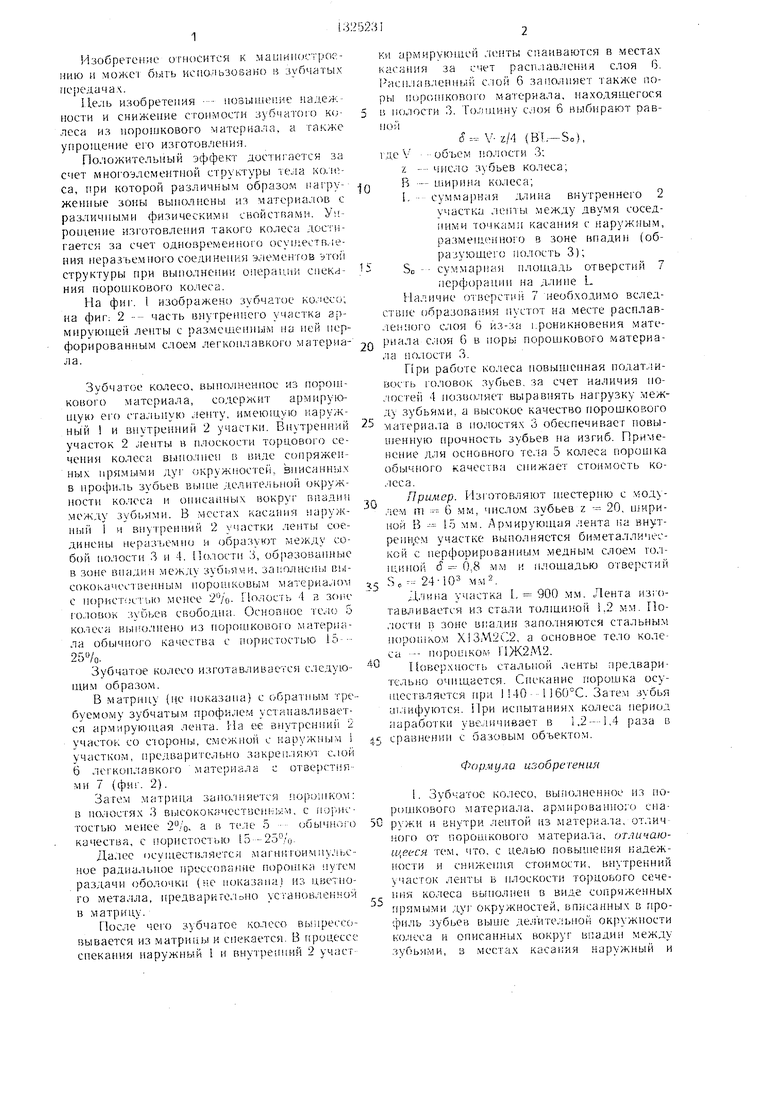

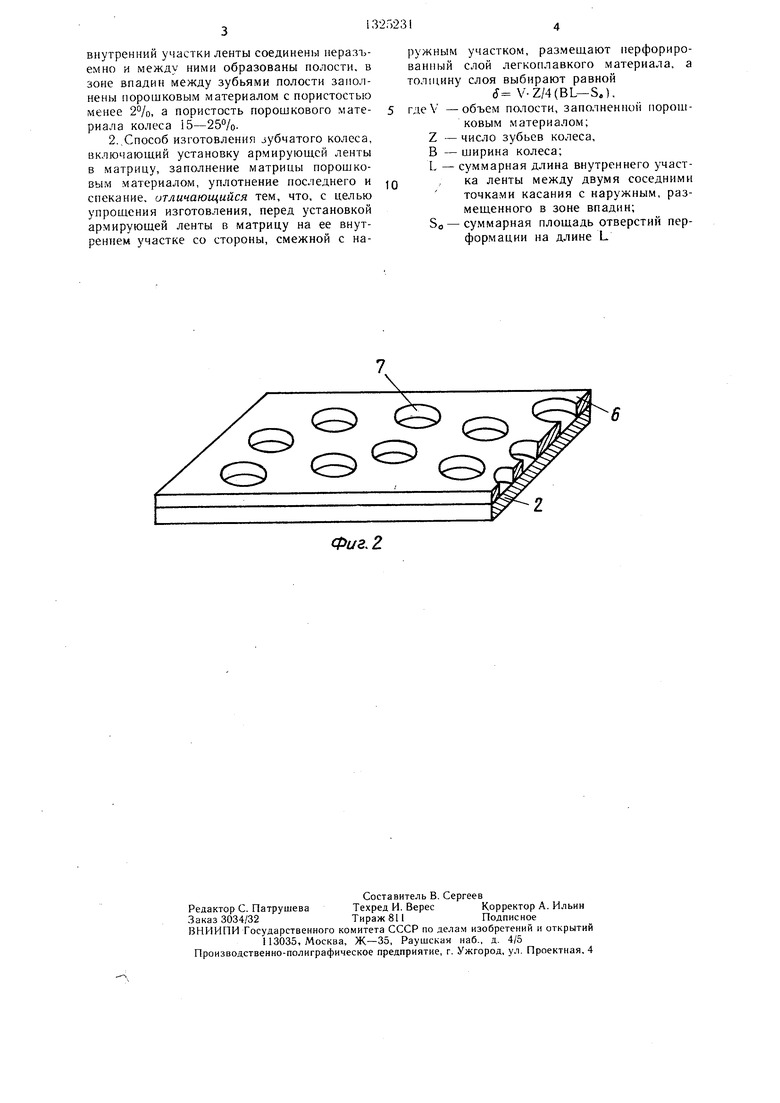

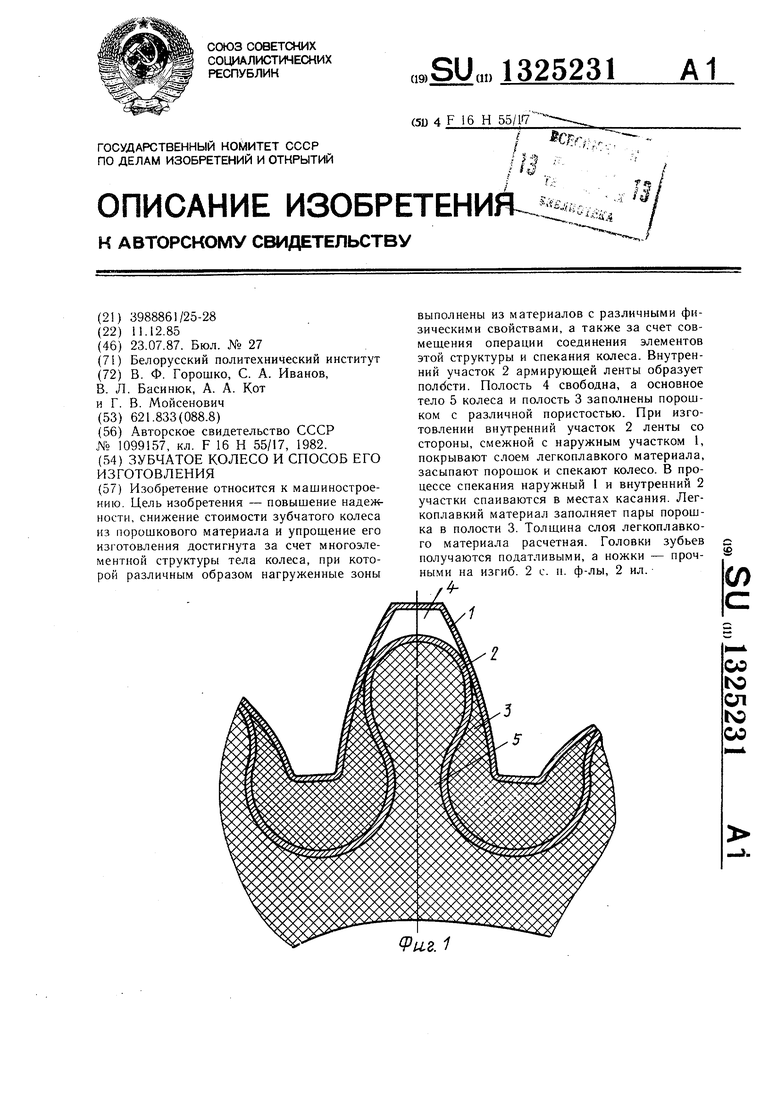

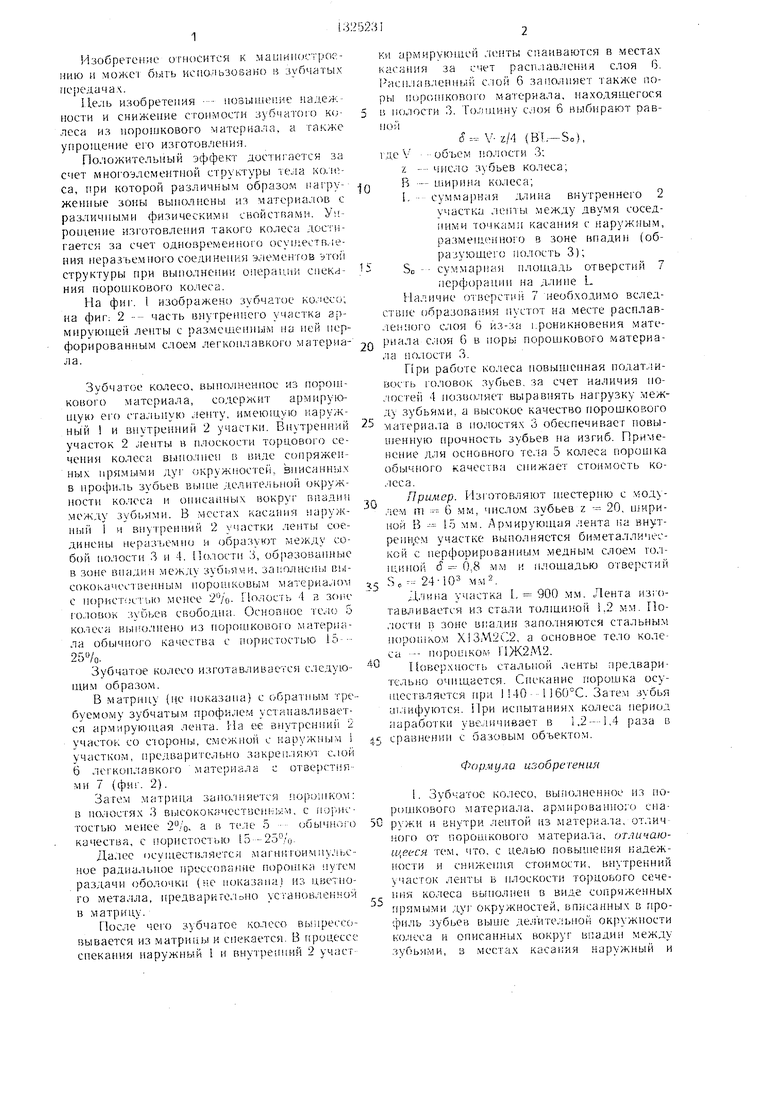

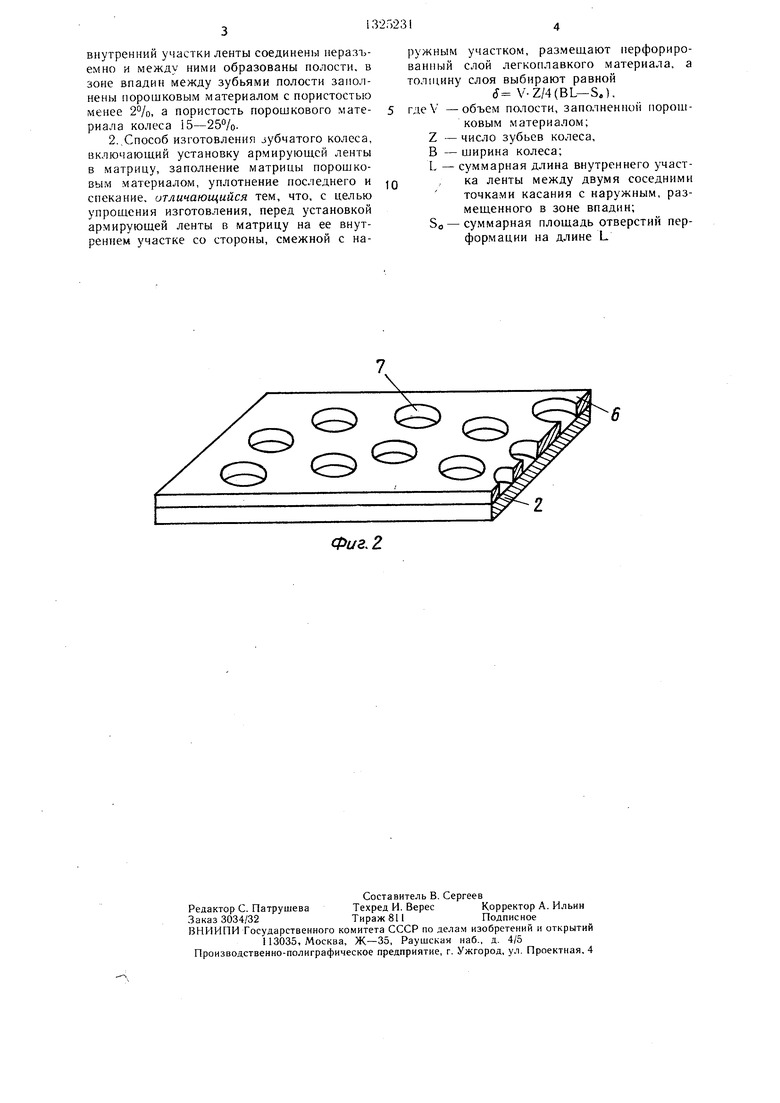

Иа фиг. 1 изображено зубчатое ко.лесо; на фиг: 2 --- часть внутреннего участка а)- мирующей ленты с размешенным на ней перфорированным слое.м легкоплавкого материа- ла.

Зубчатое колесо, вынолнеьиюе из норон.1- кового материала, со. К ржит армирую- И1ун) ei4) стальную ленту, имею1цую наружный 1 и внутренний 2 участки. Внутренний участок 2 ленты в плоскости торцового се- чепия колеса выполнен в виде сонряже1ь ных прямыми дуг окружнос 1гпи вписанных в нрофиль зубьев выи1е делительп(Л1 (л 1руж- пости ко, 1еса и описанных вокруг впадин .между зубьями. В мссгах касания наруж- ньп 1 1 и внутренний 2 участки лепты соединены нераз ьемно и образуют г 1ежду собой полости 3 и 4. Полости 3, образованные в зоне внадин между зубг-ячи, за1 олне1и)1 пы- сококач.ес вепным HopoiuKoBt.iiM материалом с порис 1 :;стыо менее Полость 4 р, 3()i;e головок зубьев свободна. Основ кое тело 5 колеса выполнено из г1О|)0 нкового материала обычнсл о качества с пористостью 15--- 25%.

Зубчат(зе колесо изготавливается слсдую- И1ИМ образом.

В матрицу {н.е показана) с (.бра1пым требуемому зубчатым профилем услинавливает- ся армирующая лента. На ее впутренни 2 участок со c lopOHioi, с.межной с каруж 11 1м 1 участком, предварительно закре1. 1як;п слой 6 легконлавкого материала с отверстиями 7 (. 2).

Затем .матрица запо.. 1няется порошком: в полостях 3 высокок;)честисн1- ым, с по1;ис- тостью менее , а в Te.;ie 5 обычного качества, с пористостью 152о /и

Далее осун1ествляется .магнигоимпульс- ное радиальиое прессование порошка 1утем раздачи оболочки (не показана) из цветио- го металла, иредварите, ycvanoBjieHi-ioA в матрицу.

После чего зубчатое ко.лесо выпрессс)- вывается из MaTpiiiibi и спекается. В процессе спекания наружный 1 и внутреииий 2 учасг

S

5

5

Q

0

с;

л ,

50

0

40

ки армирующей лсм .ты спаиваются в .местах касания за счет расплавления слоя 6. Расплав.леппьп - с./юй б заполняет также поры псфошкового материала, находящегося в полосги 3. То.лшину слоя 6 выбирают равной

(-- Y- Z/4 (В.--So), где V - - объем полости 3;

Z -- ЧЧ1СЛО зубьев колеса;

В -- ширина колеса;

L суммарная длина внутреннего 2 участка между двумя соседними точками касания с наружным, размещенного в зоне впaди i (об- ра.;ук)щего полость 3);

So-- суммарная площадь отверстий 7 перфорации на длиие L

Наличие OTBepcTi ii 7 - еобходимо вследствие образования пустот на месте расплавленного слоя 6 из-за гроникновения материала слоя G в поры порошкового материала полости 3.

Г1ри работе колеса повышенная нол.ат.ли- восгь головок зубьев, за счет наличия полостей 4 позво.1яет выравиять нагрузку между зубьями, а высокое качество порошкового материала в полостях 3 обеспечивает повы- 1пенную прочность зубьев па изгиб. нение для основного тела 5 колеса порошка обычного качества снижает стоимость колеса.

Пример. Пзготовляют п.1естерпю с моду- ,1ем m : 6 .мм, числом зубьев z - 20, наири- пой В -- 1о мм. Армирующая лента lia внут- реин,см участке выполняется биметаллической с перфорированным медным слоем гол- пииюй 6 -- 0.8 мм и п„ юш.адью отверстий

So - 24-103 ;,,,у2

Длина участка L, 900 мм. Лента нз:()- тавливастся из стали толшипой .2 мм. Полости в зоне виадин заполняются стальным порошком Х13М2С2, а основное тело колеса -- пороьчко у-. Г1Ж2М2.

Поверхность стальной ленты предварительно очищается. Спекание порошка осуществляется при ri40 1)60°С, Зате.м зубья аглифуются. При испытаниях колеса период наработки уве.личивает в 1,2--1,4 раза в сравнении с базовы.м объектом.

Формула изобретения

1. Зубчатое колесо, выполненное из но- РОШКОВОГО материала, ар.мпроваьпгого снаружи и внутри лептой из материала, от,тич- ного от порошкового материала, отличаю- ш,ееся тем, что, с це.чью повьипения надежности и снижения стоимости, вн -тренний участок лепты в плоскости торцового сече- пия колеса выполнен в виде сопряженных прямыми . хуг окружностей, вписанных в профиль зубьев выше дел ите,. 1ьпой окруж1 ости ко.меса и описанных вокруг впадин между зубьями, в .местах касания наружный и

внутренний участки ленты соединены неразъемно и между ними образованы полости, в зоне впадин между зубьями полости заполнены порошковым материалом с пористостью менее 2 /о, а пористость порошкового материала колеса 15-25%.

2.,Способ изготовления зубчатого колеса, включающий установку армируюш.сй ленты в матрицу, заполнение матрицы порошковым материалом, уплотнение последнего и спекание, отличающийся тем, что, с целью упрощения изготовления, перед установкой армирующей ленты в матрицу на ее внутреннем участке со стороны, смежной с на

ружным участком, размещают перфорированный слой легкоплавкого материала, а толп1ину слоя выбирают равной (У V-Z/4(BL-SJ,

гдеУ -объем полости, заполненной порошковым материалом; Z - число зубьев колеса, В - ширина колеса; L - суммарная длина внутреннего участка ленты между двумя соседними точками касания с наружным, размещенного в зоне впадин; So - суммарная площадь отверстий пер- формации на длине L

| название | год | авторы | номер документа |

|---|---|---|---|

| Зубчатая пара и способ ее изготовления | 1989 |

|

SU1717284A1 |

| Способ изготовления зубчатого колеса | 1988 |

|

SU1574404A1 |

| Зубчатое колесо и способ его изготовления | 1985 |

|

SU1325232A1 |

| Способ изготовления и восстановления зубчатых колес и устройство для его осуществления | 1988 |

|

SU1606247A2 |

| СПОСОБ НАКАТЫВАНИЯ ЗУБЧАТЫХ ПРОФИЛЕЙ НА БИМЕТАЛЛИЧЕСКИХ СПЕЧЕННЫХ ЗАГОТОВКАХ | 2005 |

|

RU2284241C1 |

| Способ восстановления крупномодульных зубчатых колес | 1985 |

|

SU1255253A1 |

| Способ получения покрытий из металлических порошков | 1987 |

|

SU1785818A1 |

| Способ накатывания зубчатых профилей на кольцевых заготовках и инструмент для его осуществления | 1987 |

|

SU1530314A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОЙ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ ИЗ РАСШИРЕННОГО ГРАФИТА И ПЛОСКАЯ УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА | 2006 |

|

RU2309313C1 |

| Способ восстановления тонкостенного зубчатого колеса | 1985 |

|

SU1368150A1 |

Изобретение относится к машиностроению. Цель изобретения - повышение надежности, снижение стоимости зубчатого колеса из порошкового материала и упрошение его изготовления достигнута за счет многоэлементной структурь тела колеса, при которой различным образом нагруженные зоны выполнены из материалов с различными физическими свойствами, а также за счет сов- мешения операции соединения элементов этой структуры и спекания колеса. Внутренний участок 2 армирующей ленты образует полёсти. Полость 4 свободна, а основное тело 5 колеса и полость 3 заполнены порошком с различной пористостью. При изготовлении внутренний участок 2 ленты со стороны, смежной с наружным участком 1, покрывают слоем легкоплавкого материала, засыпают порошок и спекают колесо. В процессе спекания наружный I и внутренний 2 участки спаиваются в местах касания. Легкоплавкий материал заполняет пары порошка в полости 3. Толш,ина слоя легкоплавкого материала расчетная. Головки зубьев получаются податливыми, а ножки - прочными на изгиб. 2 с. п. ф-лы, 2 ил. с (Л со го ел ю со (Ри,г.1

Э

О

Фиг. 2

| Зубчатое колесо | 1982 |

|

SU1099157A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1987-07-23—Публикация

1985-12-11—Подача