00

05 СХ)

. 1 1

Изобретение относится к обработке металлов давлением и может быть использовано при восстановлении зубчатых колес, преимущественно с тонким ободом.

Целью изобретения является расширение технологических возможностей за счет обеспечения восстановления колес сложной конфигурации, а также повьшение долговечности изделий за счет снижения виброактивности и повы- шения по; атливости восстанавливаемого колеса.

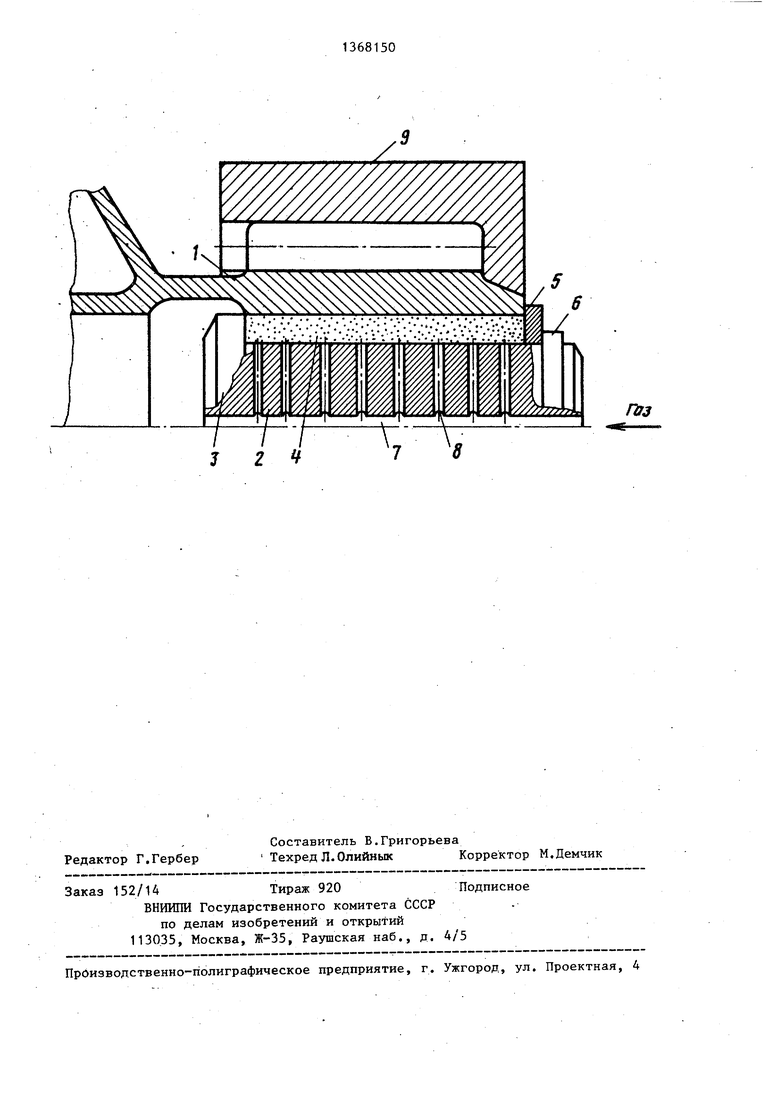

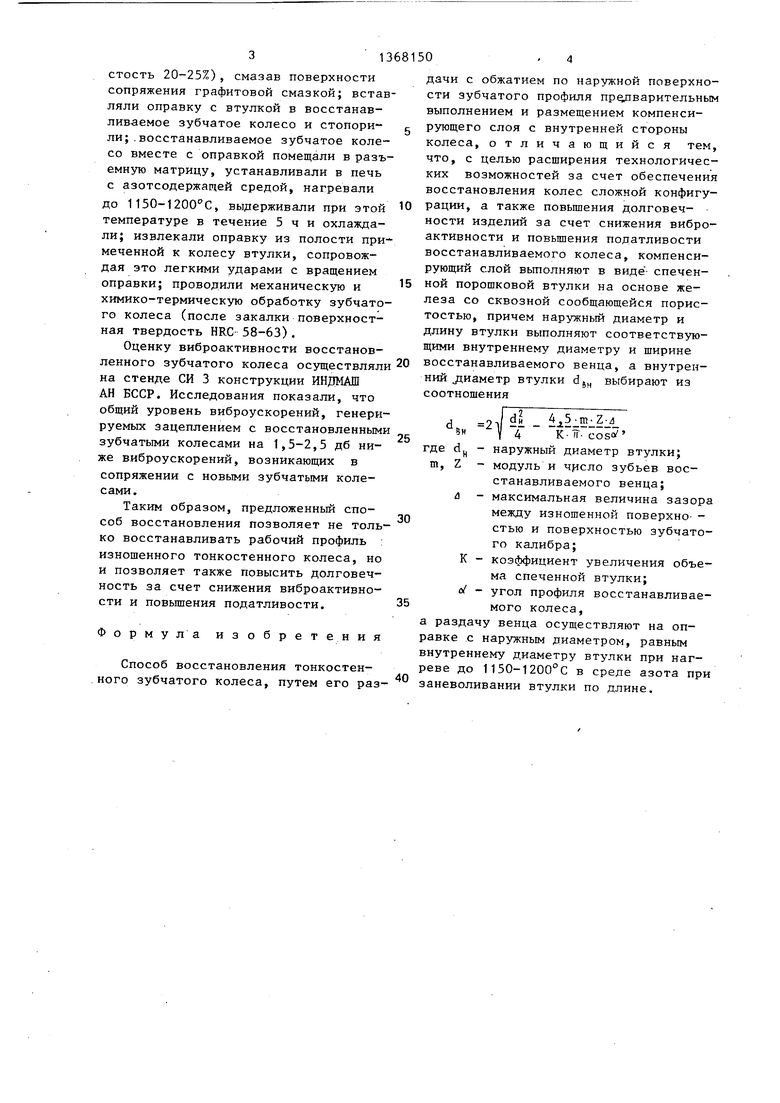

На чертеже показано зубчатое коле- со, момент восстановления.

В тонкостенное зубчатое колесо 1, имеющее износ, вставляют оправку 2, снабженную буртиком 3 с установленной на ней спеченной порошковой втулкой ,4, имеющей сквозную пористость 20- 25%. Затем на оправку 2 со стороны пр отивоположной буртику 3 надевают металлическую втулку 5, которую фиксируют на оправке 2 стопором 6. В оправке 2 выполнены радиальные отвер- стия 8, сообщающиеся с центральным каналом 7, предназначенные для подачи азота. Буртик 3 и металлическая втулка 5 предназначены для исключения, увеличения длины спеченной порошковой втулки 4 при нагреве.

Восстанавливаемое зубчатое колесо 1 в сборе с оправкой 2, спечен юй порошковой втулкой 4, металлической втулкой 5 и стопором 6 устанавливают в разъемную матрицу 9, помещают в азотосодержащую среду, нагревают до 1150-1200 с и выдерживают при этой температуре Б.ч., После этого деталь охлаждают, удаляют оправку 2 и матрицу 9, производят необходимую механи- ческ и термическую обработку.

В процессе сквозного насьш1ения порошковой втулки азотом происходит увеличение ее размеров на 10-15%, зависящее от концентрации азота, пористости порошковой втулки, времени вьщержки и температуры. Этот эффект при высокой температуре и условии исключения изменения внутреннего диаметра и длины порошковой втулки вызывает радиальную раздачу зубчатой части детали. Б процессе высокотемпературного азотирования обеспечивается неразъемное припекание порошковой втулки 4 к внутренней поверхности зубчатого колеса 1 с прочностью сцепления 100-120 МПа. Кроме того, по

0

81

502

рошковый слой, нанесенный на внутреннюю поверхность зубчатого колеса обеспечивает снижение виброактивности последнего за счет повьпяения податливости и демпфирующих характеристик.

Наружный диаметр втулки 4 и длину назначают соответствующими внутреннему диаметру и ширине восстанавливаемого венца соответственно. Внутренний диаметр втулки определяется из объема компенсирующего износ материала и равен

я л d 8н - -f KgrcosoC

где dj - внутренний диаметр втулки; d - н аружный диаметр втулки; m - модуль восстанавливаемого

колеса;

Z - число зубьев восстанавливаемого колеса;

Л - величина зазора между изношенной поверхностью и поверхностью зубчатого калибра;

К - коэффициент увеличения объема спеченной втулки; с/- угоя профиля восстанавливаемого колеса,

причем радиальную раздачу зубчатого венца осуш;ествляют нагревом последнего и втулки в азотсодержащей среде до 1150-1200°С, исключая при этом уменьшение внутреннего диаметра и длины втулки.

Пример осуществления способа. Способ восстановления тонкостенных зубчатых колес сложной формь: апробирован на опытном участке СКТБ с ОП ИНДМАШ АН БССР при восстановлении зубчатого колёса с модулем мм. числом зубьев , шириной венца мм, толщиной венца мм, внутренним диаметром венца мм, выполненного из стали 12X2H iTA. Восстановление осуществлялось в следующей последовательности:

для 0,4 мм определялся внутренний диаметр втулки dg из порошкового материала (пористость втулки 20-25%).

, 0 -.|66i 4j,5 ,4 , 8 11 4 о7Го7939-3,Т4

мм

(для расчета принято ,1); на оправку диаметром 44 мм, имеющую осевое (S12 мм) и радиальное ($0,8мм) отверстия,.надевали спеченную из приведенного вьш1е порошка втулку (пори

313

стость 20-25%), смазав поверхности сопряжения графитовой смазкой; вставляли оправку с втулкой в восстанавливаемое зубчатое колесо и стопорили; .восстанавливаемое зубчатое колесо вместе с оправкой помещали в разъемную матрицу, устанавливали в печь с азотсодержащей средой, нагревали

до 1150-1200 С, выдерживали при этой температуре в течение 5 ч и охлаждали; извлекали оправку из полости при- меченной к колесу втулки, сопровождая это легкими ударами с вращением оправки; проводили механическую и химико-термическую обработку зубчатого колеса (после закалки поверхностная твердость HRC 58-63).

Оценку виброактивности восстановленного зубчатого колеса осуществляли на стенде СИ 3 конструкции ИНДМАШ АН БССР. Исследования показали, что общий уровень виброускорений, генерируемых зацеплением с восстановленными зубчатыми колесами на 1,5-2,5 дб ниже виброускорений, возникающих в сопряжении с новыми зубчатыми колесами.

Таким образом, предложенный способ восстановления позволяет не только восстанавливать рабочий профиль : изношенного тонкостенного колеса, но и позволяет также повысить долговечность за счет снижения виброактивности и повьшения податливости.

Форму л а и 3 о б р е т е н и я

Способ восстановления тонкостенного зубчатого колеса, путем его раз

дачи с обжатием по наружной поверхности зубчатого профиля прщзварительным выполнением и размещением компенсирующего слоя с внутренней стороны

колеса, отличающийся тем, что, с целью расширения технологических возможностей за счет обеспечения восстановления колес сложной конфигурации, а также повышения долговечности изделий за счет снижения виброактивности и повышения податливости восстанавливаемого колеса, компенсирующий слой вьтолняют в виде - спеченной порошковой втулки на основе железа со сквозной сообщающейся пористостью, причем наружный диаметр и длину втулки выполняют соответствующими внутреннему диаметру и ширине восстанавливаемого венца, а внутренний 1иаметр втулки djj выбирают из соотношения

5н d

d

2il - - . У 4 К-ТГ.

где с1 - наружный диаметр втулки; т, Z - модуль и число зубьев восстанавливаемого венца; а - максимальная величина зазора между изношенной поверхнО - стью и поверхностью зубчатого калибра;

К - коэффициент увеличения объема спеченной втулки; с/ - угол профиля восстанавливаемого колеса, а раздачу венца осуществляют на оправке с наружным диаметром, равным внутреннему диаметру втулки при наг40

реве до 1150-1200°С в среде азота заневоливании втулки по длине.

при

Паз

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления крупномодульных зубчатых колес | 1985 |

|

SU1255253A1 |

| Способ восстановления крупномодульных зубчатых колес | 1989 |

|

SU1639933A1 |

| Способ восстановления крупномодульных зубчатых колес | 1989 |

|

SU1691043A2 |

| Способ восстановления изношенных зубчатых колес | 1979 |

|

SU874249A1 |

| Способ восстановления изношенных стальных зубчатых колес | 1982 |

|

SU1063571A1 |

| Способ ремонта шестеренных гидронасосов | 1990 |

|

SU1729724A1 |

| Устройство для восстановления профиля деталей сложной формы | 1987 |

|

SU1454632A1 |

| Способ изготовления биметаллических зубчатых колес | 1988 |

|

SU1579632A1 |

| Способ ремонта шестеренных гидронасосов | 1990 |

|

SU1706829A1 |

| Способ восстановления деталей с внутренней полостью | 1982 |

|

SU1093398A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при восстановлении зубчатых колес (к), преимущественно с тонким ободом. Целью изобретения является расширение технологических . возможностей за счет обеспечения вос становления сложной конфигурации, а также долговечности изделий за счет снижения виброактивности и повышения податливости восстанавливаемого К. Выполняют компенсирующий слой в виде спеченной порошковой втулки (ПВ) на основе железа, имеющей сквозную сообщающуюся пористость. 20-25%. Внутренний диаметр ПВ определяют из объема, компенсирующего износ материала колеса. ПВ устанавливают на оправке внутрь К и фиксируют стопором. Колесо вместе ,с ПВ устанавливают в разъемную матри- цу, помещают в азотосодержащую среду, нагревают до 1150-1200 С и вьщержива- ют 5ч. В процессе насьщения ПВ азотом происходит увеличение ее размеров, приводящее к раздаче К и получению неразъемного соединения ПВ и К. 1 ил. (9 (Л

| Способ восстановления изнношенных шестерен | 1976 |

|

SU591303A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-01-23—Публикация

1985-08-01—Подача