2. Способ по п.1, отличающий с я тем, что в каждый паз перед засыпкой порошка помещают металлическую пластину с температурой плавления ниже температуры спекания порошка, причем объем пластины выбирают из соотношения

i j ГТ

h

V - объем паза после раздачи и формирования исходного профиля;

h - глубина паза; h - высота порошкового слоя, пропитанного легкоплавким металлом; П - пористость порошка после

. формирования исходного про- филя,

3. Способ по п.1, отличаю- и и с я тем, что, с целью повьшеf

Изобретение относится к обработке металлов давлением и может быть использовано при восстановлении изношенных зубчатых колес, преимущественно крупномодульных.

изобретения является увеличение долговечности восстановленных зубчатых колес путем повьппения их податливости и изгибной прочности.

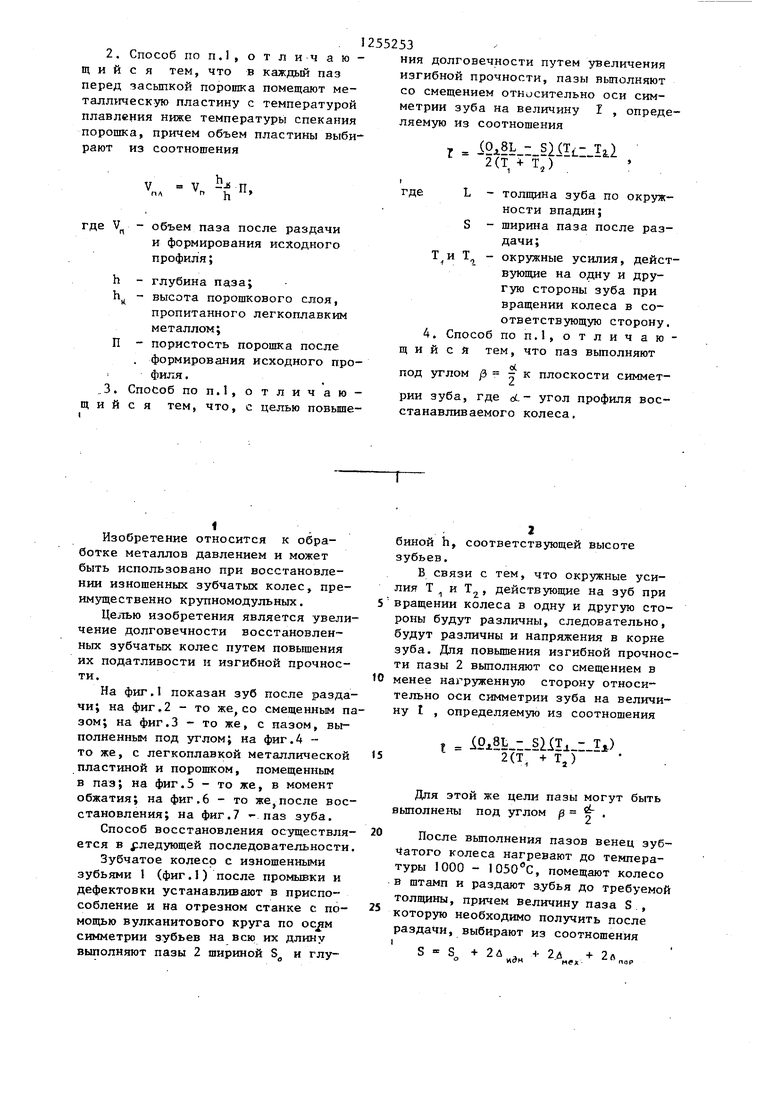

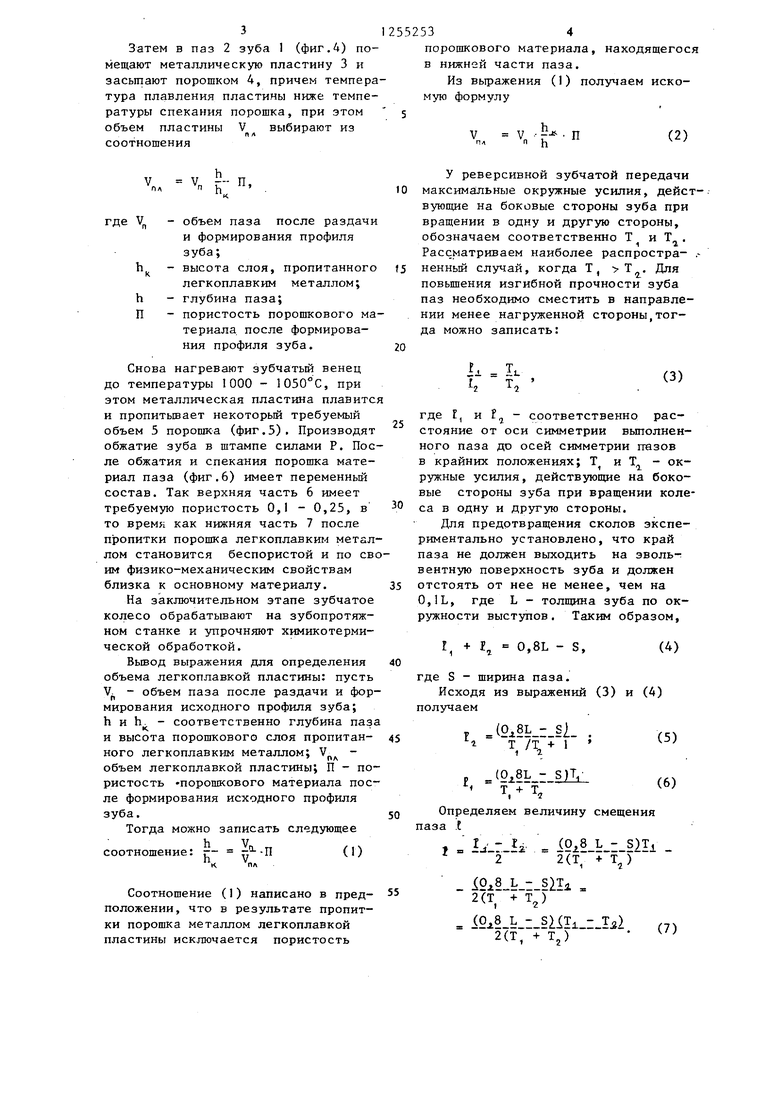

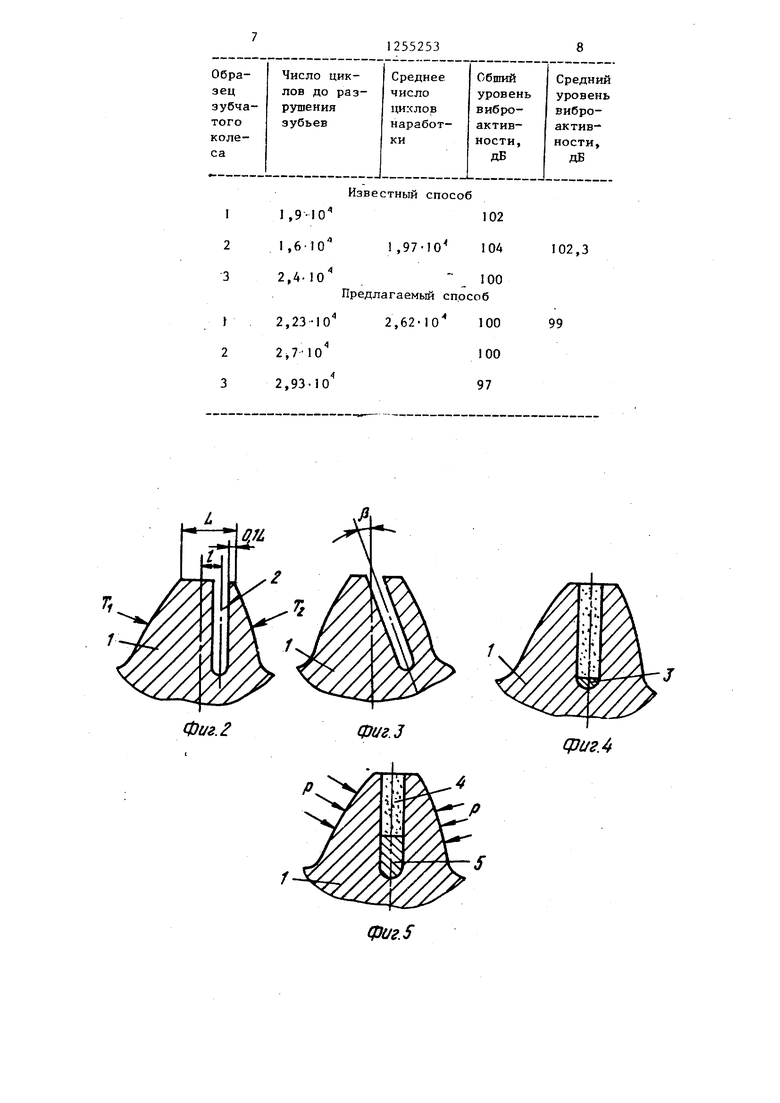

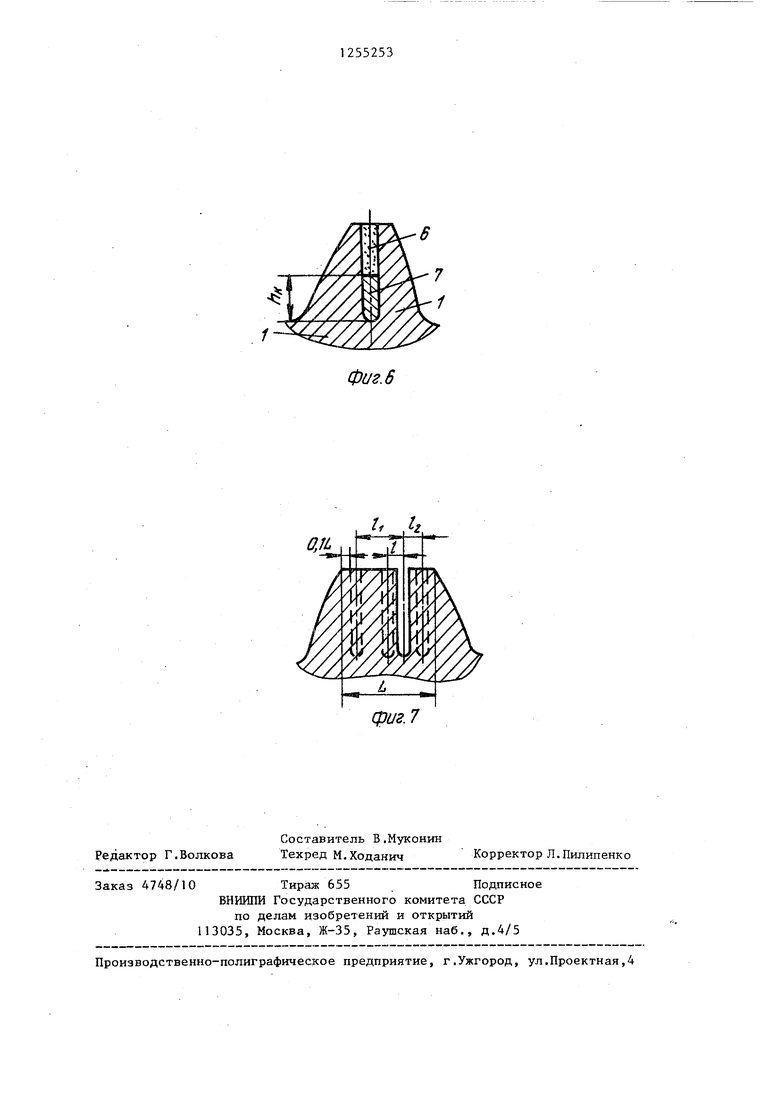

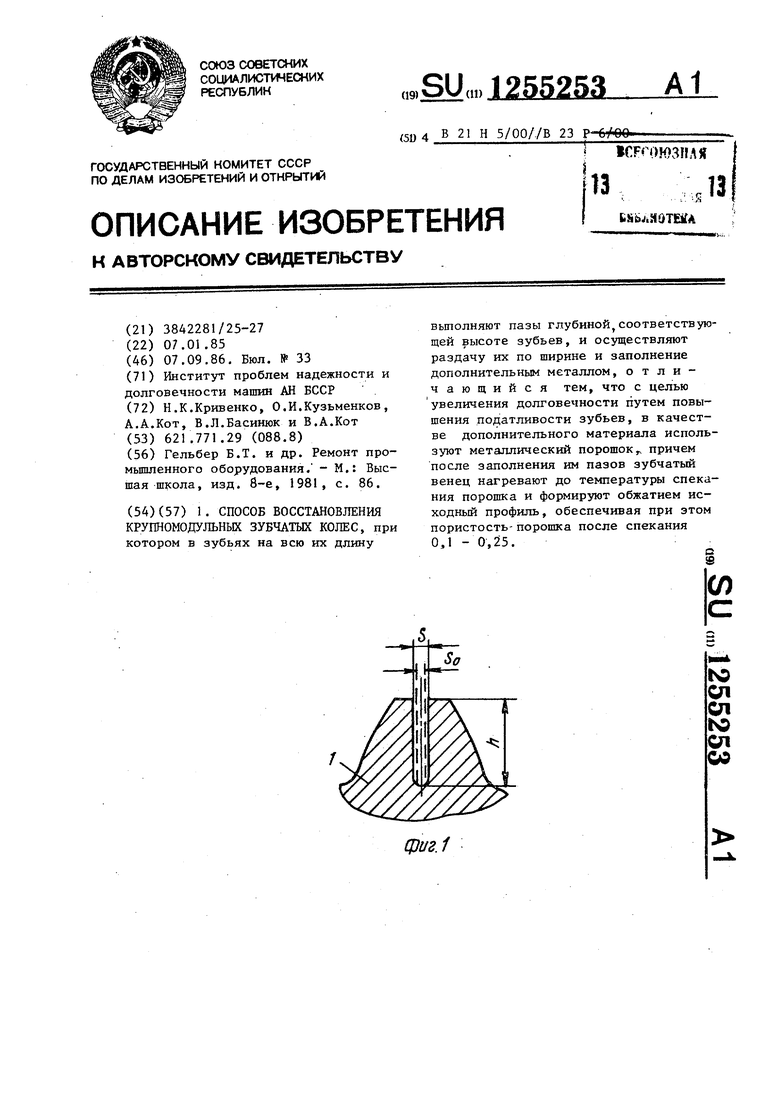

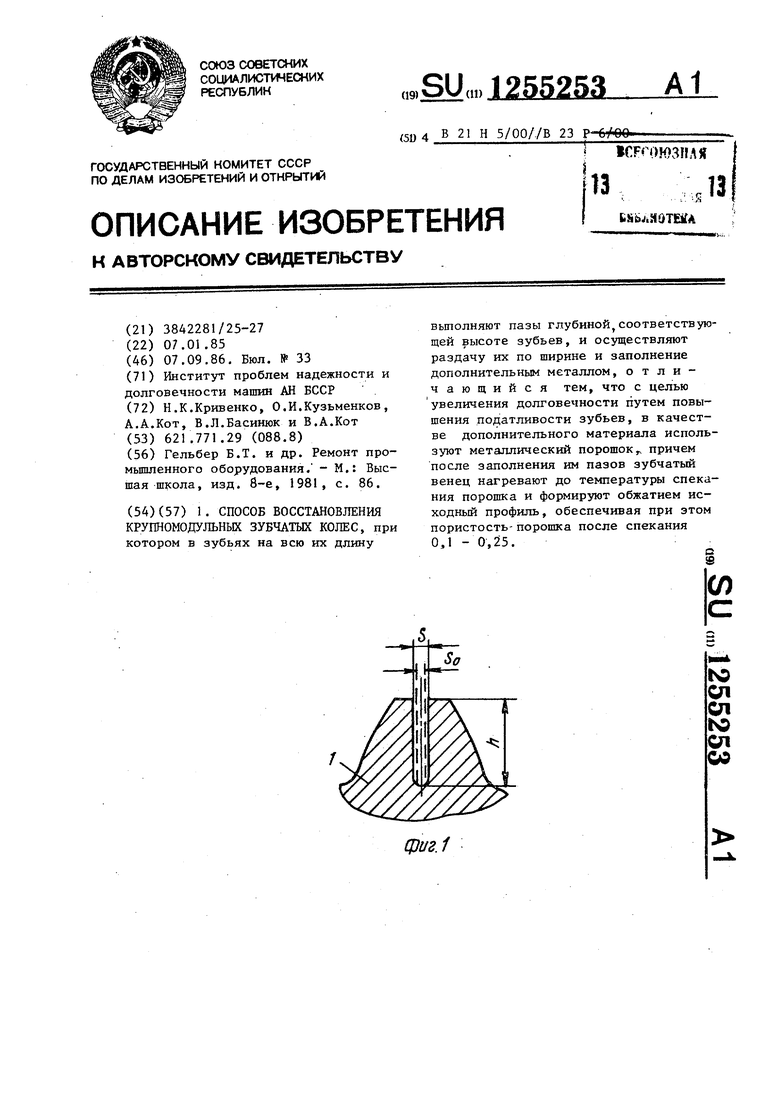

На фиг.1 показан зуб после раздачи; на фиг,2 - то смещенным пазом; на фиг.З - то же, с пазом, выполненным под углом; на фиг.4 - то же, с легкоплавкой металлической пластиной и порошком, помещенным в паз; на фиг.5 - то же, в момент обжатия; на фиг.6 - то же после восстановления; на фиг.7 -паз зуба.

Способ восстановления осуществляется в :ледующей последовател11ности

Зубчатое колесо с изношенными зубьями 1 (фиг. 1 ) после промывки и дефектовки устанавливают в приспособление и на отрезном станке с помощью вулканитового круга по симметрии зубьев на всю их длину выполняют пазы 2 шириной S и глу255253

НИН долговечности путем увеличения изгибной прочности, пазы выполняют со смещением отиисительно оси симметрии зуба на величину I , определяемую из соотношения

Г i2A§L : .Iil

2 (Т + тJ

где L - толщина зуба по окружности впадин;

S - ширина паза после раздачи;

Т - окружные усилия, действующие на одну и другую стороны зуба при вращении колеса в соответствующую сторону. 4. Способ ПОП.1, отличающийся тем, что паз вьтолняют

под углом р - к плоскости симметрии зуба, где оС - угол профиля восстанавливаемого колеса.

биной h, соответствующей высоте зубьев.

В связи с тем, что окружные усилия Т и Т, действующие на зуб при

вращении колеса в одну и другую стороны будут различны, следовательно, будут различны и напряжения в корне зуба. Для повышения изгибной прочности пазы 2 выполняют со смещением в

менее нагруженную сторону относительно оси симметрии зуба на величину I , определяемую из соотношения

Т lOi8t---SliT : Ti) 2(Т + Tj)

Для этой же цели пазы могут быть выполнены под углом .

После вьтолнения пазов венец зубчатого колеса нагревают до температуры 1000 - 1050 С, помещают колесо в штамп и раздают аубья до требуемой толщины, причем величину паза S ,

которую необходимо получить после раздачи, выбирают из соотношения

S S +2л, + 2 +2ft

оИЗНМ Х ПОР

Затем в паз 2 зуба 1 (фиг,4) помещают металлическую пластину 3 и засьшают порошком 4, причем температура плавления пластины ниже температуры спекания порошка, при этом

объем пластины соотношения

V выбирают из

V. V. К-; П .

де V - объем паза после раздачи и формирования профиля зуба;

Ь - высота слоя, пропитанного легкоплавким металлом;

h - глубина паза;

П - пористость порошкового материала, после формирования профиля зуба.

Снова нагревают зубчатьй венец до температуры 1000 - , при этом металлическая пластина плавитс и пропитьшает некоторый требуемый объем 5 порошка (фиг.5). Производят обжатие зуба в штампе силами Р. После обжатия и спекания порошка материал паза (фиг,6) имеет переменный состав. Так верхняя часть 6 имеет требуемую пористость 0,1 - 0,25, в то время как нижняя часть 7 после пропитки порошка легкоплавким металлом становится беспористой и по свим физико-механическим свойствам близка к основному материалу.

На заключительном этапе зубчатое колесо обрабатывают на зубопротяж- ном станке и упрочняют химикотерми- ческой обработкой.

Вывод выражения для определения объема легкоплавкой пластины: пусть V - объем паза после раздачи и формирования исходного профиля зуба; h и h. - соответственно глубина паза и высота порошкового слоя пропитан- ного легкоплавким металлом; V - объем легкоплавкой пластины; П - пористость «порошкового материала после формирования исходного профиля зуба.

Тогда можно записать следующее

соотношение:

h Y.n

.

(I)

Соотношение (1) написано в предположении, что в результате пропитки порошка металлом легкоплавкой пластины исключается пористость

порошкового материала, находящегося в нижней части паза.

Из вьфажения (1) получаем искомую формулу

V . h

П

(2)

У реверсивной зубчатой передачи максимальные окружные усилия, дейст- вуюшд1е на боковые стороны зуба при вращении в одну и другую стороны,

обозначаем соответственно Т и Т .

1 1

Рассматриваем наиболее распростра- л ненный случай, когда Т, Т , Для повышения изгибной прочности зуба паз необходимо сместить в направлении менее нагруженной стороны,тогда можно записать:

20

К

Т 1

(3)

где I, и Е - соответственно расстояние от оси симметрии вьтолнен- ного паза до осей симметрии пазов в крайних положениях; Т и Т - окружные усилия, действующие на боковые стороны зуба при вращении колеса в одну и другую стороны.

Для предотвращения сколов экспериментально установлено, что край паза не должен выходить на эволь- вентную поверхность зуба и должен отстоять от нее не менее, чем на 0,1L, где L - толщина зуба по окружности выступов. Таким образом.

0,8L - S,

(4)

где S - ширина паза.

Исходя из выражений (3) и (4) получаем

Г ( . г Т

Т + T,j

Определяем величину смещения паза .

(5) (6)

( L )Tj 2 ( )

2(Т + Т)

.,j)

2(Т, + Tj)

(7)

Пример. Предлагаемый способ восстановления осуществляется на механическом участке при восстановлении шестерни редуктора очистного комбайна 1К101(деталь 1К101.01.282, , , мм, материал - сталь 20Х2Н4А).

Способ осуществляется в след;ую- щей последовательности.

Изношенный венец отжигают с целью снижения твердости перед механичр.с- кой обработкой.

На отрезном станке с помощью вулканического круга в зубьях колеса на всю их длину прорезают пазы глубиной 26 мм и шириной 1,6 мм. Пазы вьтолняют со смещением I 0,52 мм. Величину смещения паза, определяют из выражения (7)

1М-2- л Ш§- 2 :2llO ) 2(48 То + 22

, j

„ 2-70 °

мм

Венец зубчатого колеса нагревают с помощью кольцевого индуктора ТВЧ до температуры 1000 - 1050°С, помещают колесо в щтамп и на кривощипном прессе раздают пазы на величину А 2,8 мм.

Величина раздачи определяется следующим образом: пусть S - ширина паза до раздачи; S - ширина паза после раздачи; Д- величина раздачи паза (зуба); У , б плотность порошка до и после обжатия;, Л „„ - ве О личина

, - величина припуска

максимального износа зуба;

на механическуюусадки порошка при

Тогда имеем соотношение

обработку; - величина спекании,,

§

к S +

S

- 2л

S

.,.i

S + 2u

«JH

ПОР

+ 2Д.,

После некоторого преобразования получаем

Г - Ч

)(|

+ Д

И}И

1-й ) (9)

М л V J Ч /

Тогда fl получаем из выражения (9)

ПОР

f9z8 0,6

0,6 vjM

+ 0,3 -t- 0,5)

S S. -J- 2й

S 1,6

i S льюс-

уллуымм.

15

)

20

25

ют Ч еном

слеаачи пове30

S5

;

и

40

45

8)

я

50

(9)

Ч /

в пазы зубчатого колеса, находящегося в шт;1мпе, помещают медные пластины (по одной в каждый паз) и засьтают порощок ПЖ, 2М, с помощью кольцевого индуктора ТВЧ разогревают зубчатый венец до температуры 1000 - , обжимают в штампе зубья и спекают порошок. Во время разогрева венца медные пластинки расплавляются и пропитывают требуемый объем порощка в пазах. Объем медной пластины определяют из выражения (2);

V V 1- п ,

3

55

п h 2,6 гО,085 см

На зубопротяжном станке модели 525 получают требуемый профиль зубьев .

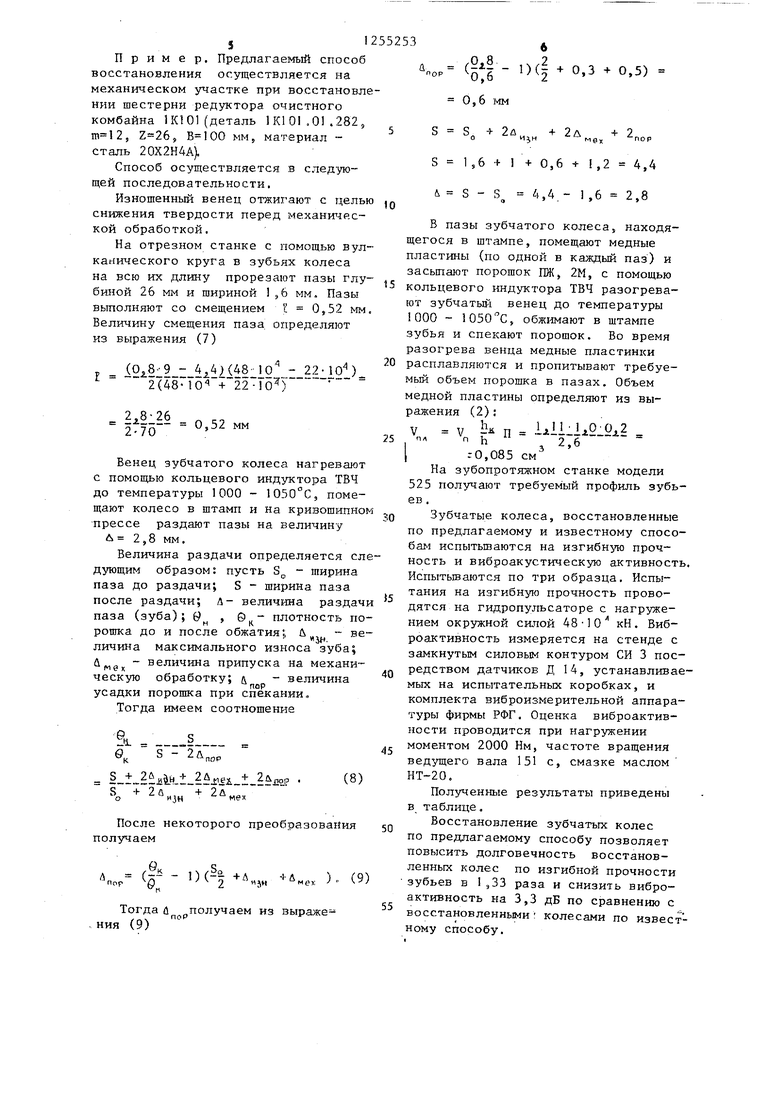

Зубчатые колеса, восстановленные по предлагаемому и известному способам испытьшаются на изгибную прочность и виброакустическую активность. Испытьшаются по три образца. Испытания на изгибную прочность проводятся на гидропульсаторе с нагруже- нием окружной силой 481 О кН. Виброактивность измеряется на стенде с замкнутым силовым контуром СИ 3 посредством датчиков Д 14, устанавливаемых на испытательных коробках, и комплекта виброизмерительной аппаратуры фирмы РФГ. Оценка виброактивности проводится при нагружении моментом 2000 Нм, частоте вращения ведущего вала 151 с, смазке маслом НТ-20.

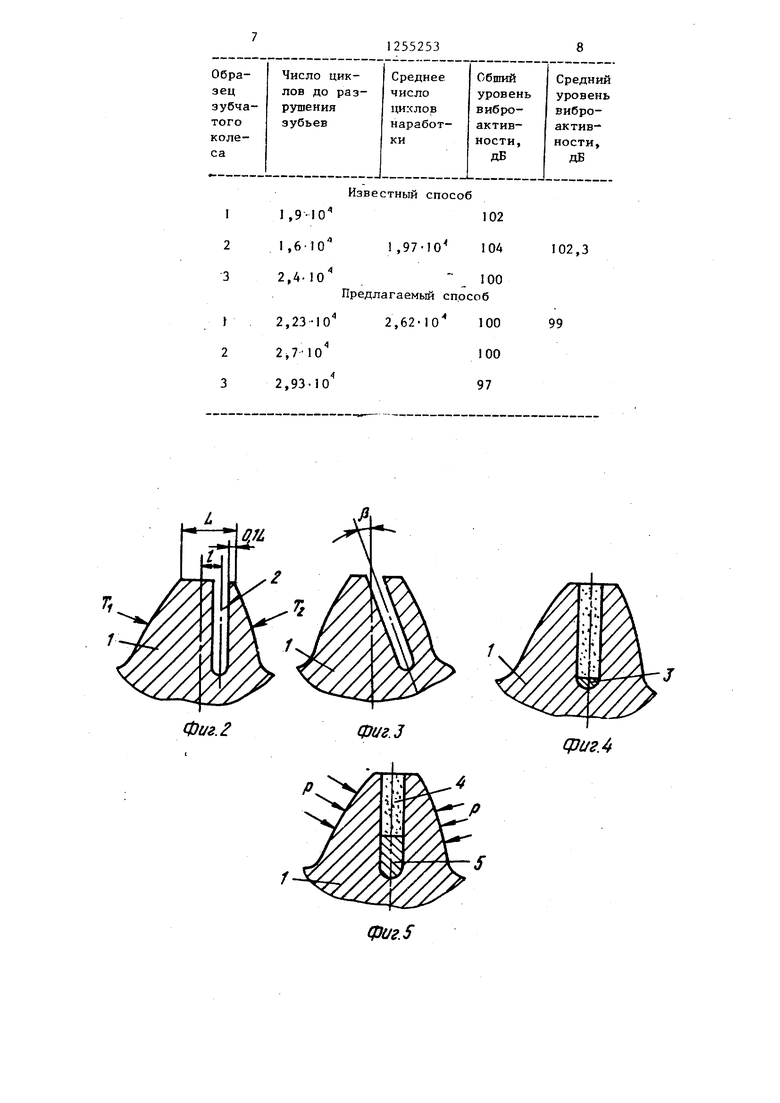

Полученшле результаты приведены в таблице.

Восстановление зубчатых колес по предлагаемому способу позволяет повысить долговечность восстановленных колес по изгибной прочности зубьев в 1,33 раза и снизить виброактивность на 3,3 дБ по сравнению с восстановленными- колесами по известному способу.

Известный способ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления крупномодульных зубчатых колес | 1986 |

|

SU1391788A2 |

| Способ изготовления биметаллических зубчатых колес | 1988 |

|

SU1579632A1 |

| Способ изготовления и восстановления зубчатых колес и устройство для его осуществления | 1988 |

|

SU1606247A2 |

| Способ восстановления крупномодульных зубчатых колес | 1989 |

|

SU1691043A2 |

| Способ изготовления зубчатого колеса | 1988 |

|

SU1574404A1 |

| Способ восстановления крупномодульных зубчатых колес | 1988 |

|

SU1613230A2 |

| Зубчатое колесо и способ его изготовления | 1985 |

|

SU1325231A1 |

| Способ восстановления тонкостенного зубчатого колеса | 1985 |

|

SU1368150A1 |

| Способ изготовления порошковых изделий | 1989 |

|

SU1722691A1 |

| Способ восстановления деталей с внутренней полостью | 1982 |

|

SU1093398A1 |

Фиг. 2

фиг.З

ф1/г.4

фиг.5

1Фае. 6

OJL

I. It

Редактор Г.Волкова

Составитель В.Муконин Техред М.Ходанич

Заказ 4748/10 Тиразк 655Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

фиг. 7

Корректор Л.Пилипенко

| Гельбер Б.Т | |||

| и др | |||

| Ремонт промышленного оборудования, - М.: Высшая школа, изд | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

Авторы

Даты

1986-09-07—Публикация

1985-01-07—Подача