Изобретение относится к области неразрушающего контроля сплошности и служит для измерения высоты вертикально ориентированных плоскостных дефектов (трещин) в кварцевой керамике с целью определения возможности их механической выборки.

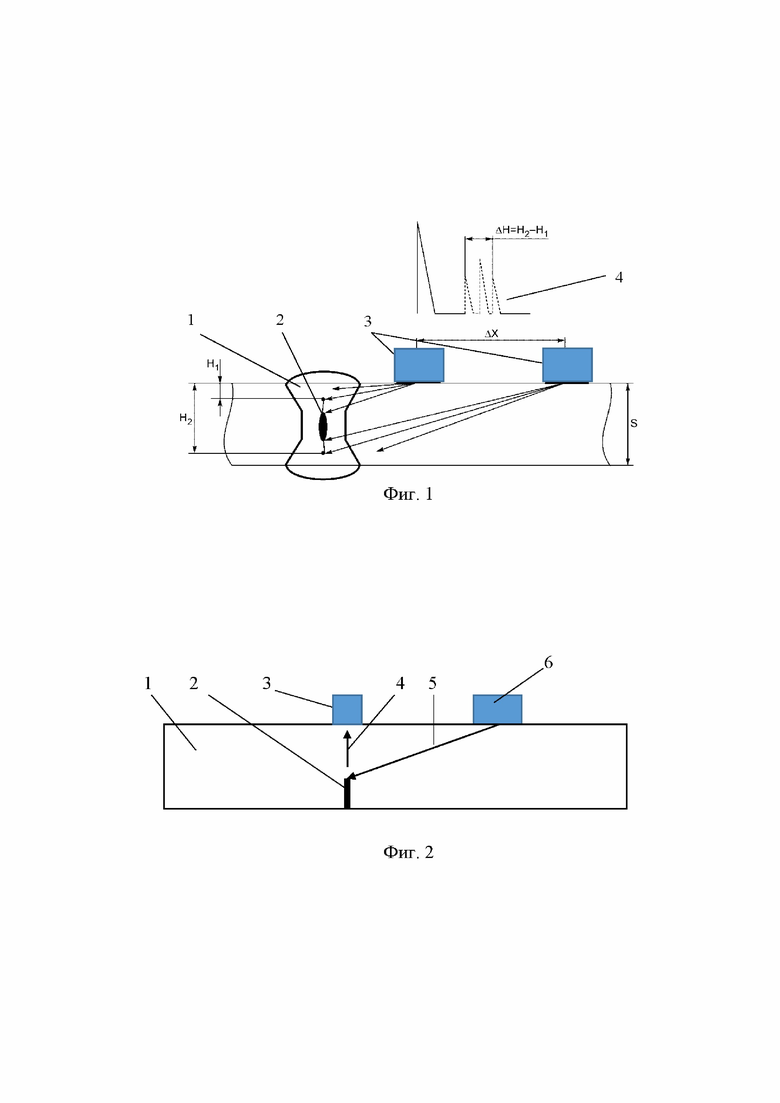

Известен способ измерения условной высоты вертикально ориентированных плоских дефектов (трещин) в сварном соединении металлов ультразвуковым методом (ГОСТ Р 55724-2013. Контроль неразрушающий. Соединения сварные). Условную высоту трещины ΔH определяют как разность измеренных значений глубины расположения трещины 2 в крайних положениях ультразвукового преобразователя 3, перемещаемого в плоскости падения ультразвукового луча. Условную высоту трещины 2 измеряют в сечении сварного соединения 1, где эхо-сигнал от трещины 2 имеет наибольшую амплитуду 4, а также в сечениях, расположенных на расстояниях, указанных в технологической документации на контроль. Точность измерения высоты трещины 2 в данном методе определяется точностью положений ΔХ ультразвукового преобразователя 3 и точностью измерения уровня амплитуды ультразвукового сигнала, принятого за начало и окончание трещины 2.

Реализация данного способа иллюстрируется на фиг.1. Схема измерения условной высоты трещины в сварном соединении по ГОСТ Р 55724-2013 «Контроль неразрушающий. Соединения сварные», где ΔН - условная высота трещины, ΔХ - расстояние между крайними положениями ультразвукового преобразователя.

Недостаток указанного способа измерения высоты трещины заключается в условном (неточном) измерении высоты трещины, а также применение данного способа для контроля толстостенных сварных соединений.

Известен способ измерения высоты вертикально ориентированных плоских дефектов (трещин) при помощи дифракции первого рода ультразвуковых волн на краю трещины в металлах (Н.П. Алешин, В.П. Белый и др. Метод акустического контроля металлов. - М. Машиностроение, - 1989, 456 с.). Реализация данного способа иллюстрируется на фиг.2. Где видно, что при падении поперечной ультразвуковой волны 5 от наклонного ультразвукового преобразователя 6, расположенного на металлическом изделии 1, на трещину 2, вокруг нее могут возникать волны различного происхождения. В соответствии с первым законом дифракции дифракционное поле образуется только теми лучами, которые падают на острый край, следовательно, чем больше высота трещины 2, тем большая часть ультразвуковой поперечной волны 5 будет переходить в ультразвуковую продольную волну 4. Таким образом, измеряя амплитуду ультразвуковой продольной волны 4, дифрагированной из ультразвуковой поперечной волны 5, принимая ее при помощи прямого преобразователя 3, можно определить высоту трещины 2.

Недостаток данного способа заключается в том, что требуется наличие двух ультразвуковых преобразователей - излучающего наклонного ультразвукового преобразователя и приемного прямого ультразвукового преобразователя. Кроме того, необходимо точно позиционировать приемный ультразвуковой преобразователь над трещиной, расположенной с противоположной стороны изделия, что осложняет проведение контроля и снижает его точность.

Наиболее близким по технической сущности является ультразвуковой способ измерения высоты вертикально ориентированных плоскостных дефектов в стеклокерамических материалах элементов конструкций летательных аппаратов (патент РФ № 2760487, МПК G01N 29/04, опубл. 25.11.2021), заключающийся в том, что ультразвуковыми волнами при помощи прямого совмещенного ультразвукового преобразователя возбуждают в изделии импульсы продольных ультразвуковых колебаний в направлении, совпадающем с плоскостью дефекта и принимают отраженные донной поверхностью изделия ультразвуковые колебания, отличающийся тем, что с целью увеличения точности измерения вычисляют отношение амплитуд отраженной от донной поверхности ультразвуковой продольной волны, прошедшей через вертикально ориентированный плоскостной дефект (трещину) элемента конструкции летательного аппарата к амплитуде отраженной от донной поверхности ультразвуковой продольной волны прошедшей через область элемента конструкции летательного аппарата без дефекта, для проведения измерений применяются ультразвуковые волны в диапазоне частот от 10 МГц до 20 МГц.

Недостатком указанного способа является низкая точность определения глубины плоскостных дефектов (трещин) в кварцевой керамике, что вызвано высокой погрешностью измерения амплитуды ультразвуковых волн, обусловленной неравномерным впитыванием в пористую кварцевую керамику контактной жидкости, используемой для создания акустического контакта. К тому же, представленные в прототипе зависимости не применимы для определения высоты плоскостных дефектов (трещин) в кварцевой керамике по причине различного затухания ультразвуковых волн в контролируемых материалах.

Техническим результатом предполагаемого изобретения является повышение точности измерения высоты вертикально ориентированных плоскостных дефектов в изделиях из кварцевой керамики.

Указанный технический результат достигается тем, что предложен ультразвуковой способ измерения высоты вертикально ориентированных плоскостных дефектов в кварцевой керамике, заключающийся в том, что ультразвуковыми волнами при помощи прямого совмещенного ультразвукового преобразователя возбуждают в изделии импульсы продольных ультразвуковых колебаний в направлении, совпадающем с плоскостью дефекта и принимают отраженные донной поверхностью изделия ультразвуковые колебания, вычисляют отношение амплитуд отраженной от донной поверхности ультразвуковой продольной волны, прошедшей через вертикально ориентированный плоскостной дефект, к амплитуде отраженной от донной поверхности ультразвуковой продольной волны, прошедшей через область без дефекта, отличающийся тем, что перед проведением измерений изделия из кварцевой керамики пропитывают жидкостью и, настраивают чувствительность таким образом, чтобы донный эхо-сигнал, прошедшей через область без дефекта, составлял от 90% до 100% экрана дефектоскопа, а измерительный строб располагался на высоте от 0% до 15% экрана дефектоскопа, измерения проводят с помощью ультразвуковых волн в диапазоне частот от 5 МГц до 20 МГц.

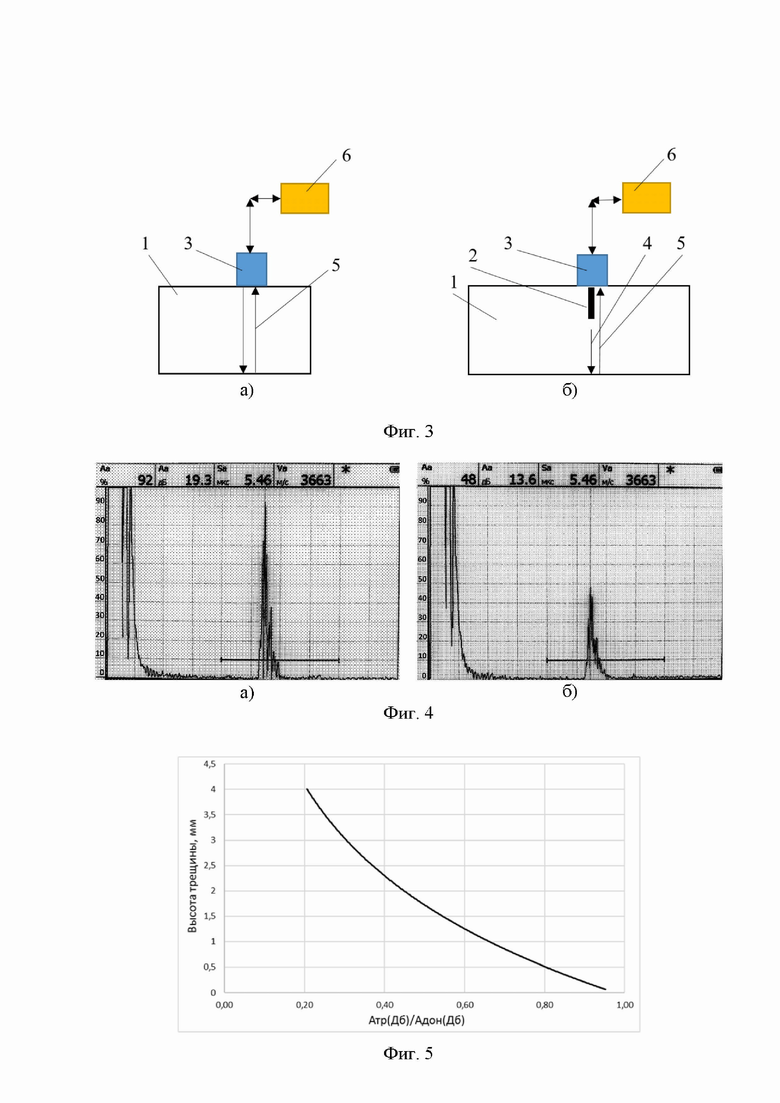

Пример реализации предлагаемого способа иллюстрируется на фиг. 3, фиг. 4 и фиг. 5.

На фиг. 3а представлена функциональная схема измерения высоты вертикально ориентированных плоскостных дефектов при помощи дифракции продольной ультразвуковой волны.

В предложенном способе измерения высоты вертикально ориентированных плоскостных дефектов (трещин) 2 ультразвуковые продольные волны посредством прямого совмещенного ультразвукового пьезоэлектрического преобразователя 3 вводят в стенку изделия из кварцевой керамики 1, предварительно пропитанной жидкостью (водой, спиртом, спиртовым раствором и т.д.) Прямой совмещенный ультразвуковой пьезоэлектрический преобразователь 3 устанавливается в бездефектную область (фиг. 3а) изделия из кварцевой керамики 1. На ультразвуковом дефектоскопе 6 фиксируется амплитуда продольной ультразвуковой волны (фиг.4а), отраженной от донной поверхности по траектории 5.

Затем прямой совмещенный ультразвуковой пьезоэлектрический преобразователь 3 фиксируется над вертикально ориентированным плоскостным дефектом (трещиной) 2, ультразвуковая продольная волна 4 распространяется вдоль вертикально ориентированного плоскостного дефекта 2, претерпевает дифракцию, отражается от донной поверхности стенки изделия 1 и возвращается по траектории 5 на этот же прямой совмещенный ультразвуковой пьезоэлектрический преобразователь 3 (фиг. 3б). На ультразвуковом дефектоскопе 6, подключенном к прямому совмещенному ультразвуковому пьезоэлектрическому преобразователю 3, фиксируется амплитуда ультразвуковой продольной волны (фиг.4б), возвратившейся по траектории 5. Вычисляется отношение амплитуды ультразвуковой продольной волны (фиг.4б), прошедшей вдоль плоскостного дефекта и отраженной от донной поверхности (фиг. 3б), к амплитуде ультразвуковой волны (фиг.4б), прошедшей через бездефектную область (фиг. 3а) и отраженной от донной поверхности.

Пропитка изделий из кварцевой керамики жидкостью перед проведением измерений позволяет избежать интенсивного и неравномерного впитывания контактной жидкости, что позволяет существенно повысить точность определения амплитуды ультразвуковых волн при определении высоты (глубины) плоскостных вертикально ориентированных дефектов в пористых материалах, к которым относится кварцевая керамика.

В зависимости от толщины стенки контролируемых изделий и затухания ультразвуковых волн в материале, связанной с вариациями пористости, определяется конкретная частота ультразвуковых волн. Для контроля толстостенных изделий из кварцевой керамики с высоким затуханием ультразвуковых волн, целесообразно использовать ультразвуковые волны меньшей частоты (5 МГц).

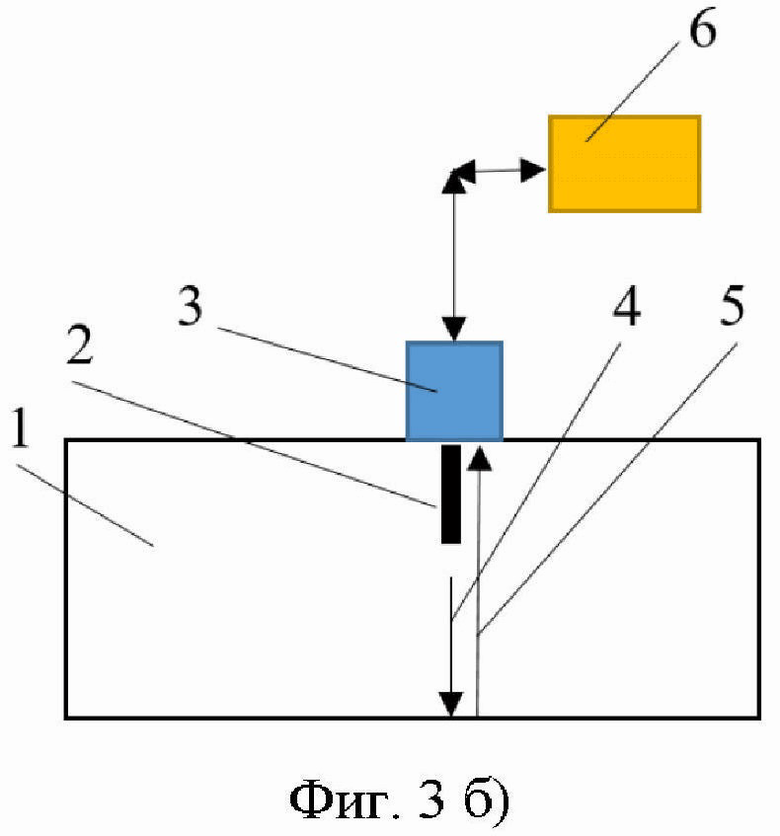

На основании экспериментальных исследований построена графическая зависимость отношения амплитуд продольных ультразвуковых волн, прошедших через вертикально ориентированный плоскостной дефект и через бездефектный материал от высоты вертикально ориентированного плоскостного дефекта. При проведении экспериментов высота вертикально ориентированного плоскостного дефекта измерялась рентгеновским методом.

На фиг. 5 представлена графическая зависимость отношения амплитуд ультразвуковых волн от высоты вертикально ориентированного плоскостного дефекта, где

Атр - амплитуда ультразвуковой волны, прошедшей через кварцевую керамику с вертикально ориентированным плоскостным дефектом и отраженной от донной поверхности (ДБ);

А - амплитуда ультразвуковой волны, прошедшей через стеклокерамический материал и отраженной от донной поверхности (ДБ).

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковой способ измерения высоты вертикально ориентированных плоскостных дефектов в стеклокерамических материалах элементов конструкций летательных аппаратов | 2021 |

|

RU2760487C1 |

| Способ контроля глубины дефектов типа "складка" в изделиях из стеклопластиковых материалов ультразвуковым методом | 2022 |

|

RU2788337C1 |

| Способ определения глубины складок в изделиях из стеклопластиковых материалов с помощью ультразвуковых волн | 2023 |

|

RU2814126C1 |

| Способ контроля сплошности в многослойных клеевых соединениях элементов конструкций летательных аппаратов из разнородных материалов | 2020 |

|

RU2755565C1 |

| Способ неразрушающего контроля керамических изделий ультразвуковым методом | 2022 |

|

RU2787645C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТЫКОВЫХ СВАРНЫХ СОЕДИНЕНИЙ | 1992 |

|

RU2057331C1 |

| Способ ультразвукового контроля сварных соединений изделий | 1987 |

|

SU1439485A1 |

| Способ настройки ультразвукового дефектоскопа при контроле керамических изделий | 2023 |

|

RU2813144C1 |

| ПРОДОЛЬНО-ПОПЕРЕЧНЫЙ СПОСОБ РЕАЛИЗАЦИИ ЭХОЛОКАЦИОННОГО МЕТОДА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЯ ПО ВСЕМУ СЕЧЕНИЮ | 2014 |

|

RU2585304C1 |

| Способ ультразвукового контроля поверхности кварцевых керамических изделий на наличие царапин | 2022 |

|

RU2789244C1 |

Использование: для измерения высоты вертикально ориентированных плоскостных дефектов в кварцевой керамике. Сущность изобретения заключается в том, что ультразвуковыми волнами при помощи прямого совмещенного ультразвукового преобразователя возбуждают в изделии импульсы продольных ультразвуковых колебаний в направлении, совпадающем с плоскостью дефекта, и принимают отраженные донной поверхностью изделия ультразвуковые колебания, вычисляют отношение амплитуд отраженной от донной поверхности ультразвуковой продольной волны, прошедшей через вертикально ориентированный плоскостной дефект, к амплитуде отраженной от донной поверхности ультразвуковой продольной волны, прошедшей через область без дефекта, при этом перед проведением измерений изделия из кварцевой керамики пропитывают жидкостью и настраивают чувствительность таким образом, чтобы донный эхо-сигнал, прошедшей через область без дефекта, составлял от 90% до 100% экрана дефектоскопа, а измерительный строб располагался на высоте от 0% до 15% экрана дефектоскопа, измерения проводят с помощью ультразвуковых волн в диапазоне частот от 5 МГц до 20 МГц. Технический результат: повышение точности измерения высоты вертикально ориентированных плоскостных дефектов в изделиях из кварцевой керамики. 7 ил.

Ультразвуковой способ измерения высоты вертикально ориентированных плоскостных дефектов в кварцевой керамике, заключающийся в том, что ультразвуковыми волнами при помощи прямого совмещенного ультразвукового преобразователя возбуждают в изделии импульсы продольных ультразвуковых колебаний в направлении, совпадающем с плоскостью дефекта, и принимают отраженные донной поверхностью изделия ультразвуковые колебания, вычисляют отношение амплитуд отраженной от донной поверхности ультразвуковой продольной волны, прошедшей через вертикально ориентированный плоскостной дефект, к амплитуде отраженной от донной поверхности ультразвуковой продольной волны, прошедшей через область без дефекта, отличающийся тем, что перед проведением измерений изделия из кварцевой керамики пропитывают жидкостью и настраивают чувствительность таким образом, чтобы донный эхо-сигнал, прошедшей через область без дефекта, составлял от 90% до 100% экрана дефектоскопа, а измерительный строб располагался на высоте от 0% до 15% экрана дефектоскопа, измерения проводят с помощью ультразвуковых волн в диапазоне частот от 5 МГц до 20 МГц.

| Способ ультразвукового контроля поверхности кварцевых керамических изделий на наличие царапин | 2022 |

|

RU2789244C1 |

| Ультразвуковой способ измерения высоты вертикально ориентированных плоскостных дефектов в стеклокерамических материалах элементов конструкций летательных аппаратов | 2021 |

|

RU2760487C1 |

| Способ неразрушающего контроля керамических изделий ультразвуковым методом | 2022 |

|

RU2787645C1 |

| Устройство для контроля качества изделий | 1988 |

|

SU1606925A1 |

| JP 2016021342 A, 04.02.2016 | |||

| JP 2013160568 A, 19.08.2013. | |||

Авторы

Даты

2024-02-22—Публикация

2023-03-02—Подача