1

14

Изобретение относится к акустическим методам неразрушающего контроля и может быть использовано при ультра звуковой (УЗ) дефектоскопии изделий.

Цель изобретения - повышение точности определения высоты дефекта вследствие независимости измеряемого параметра от изменения отражающих свойств донной поверхности,

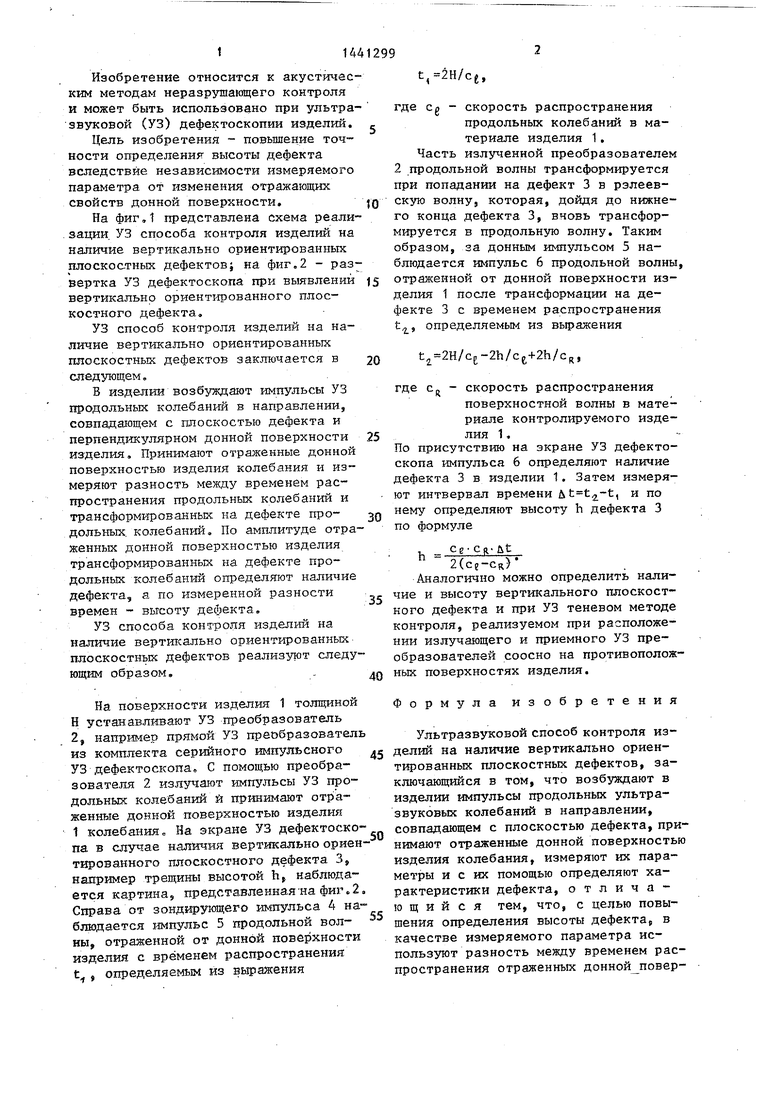

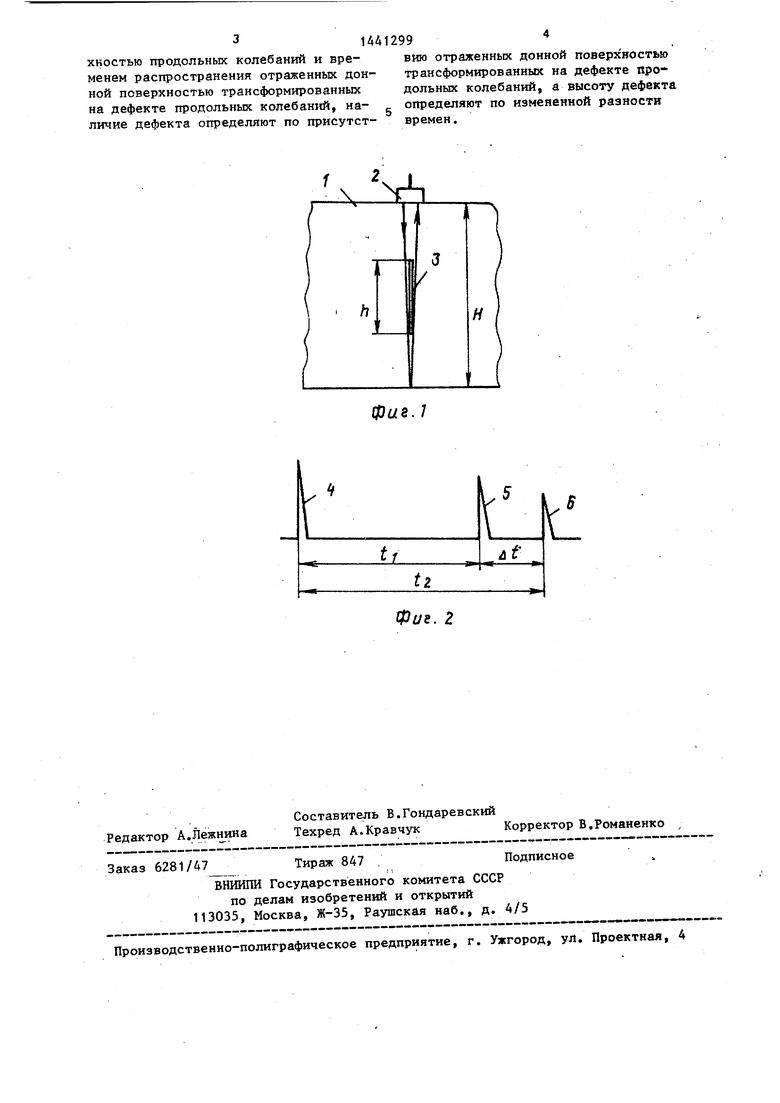

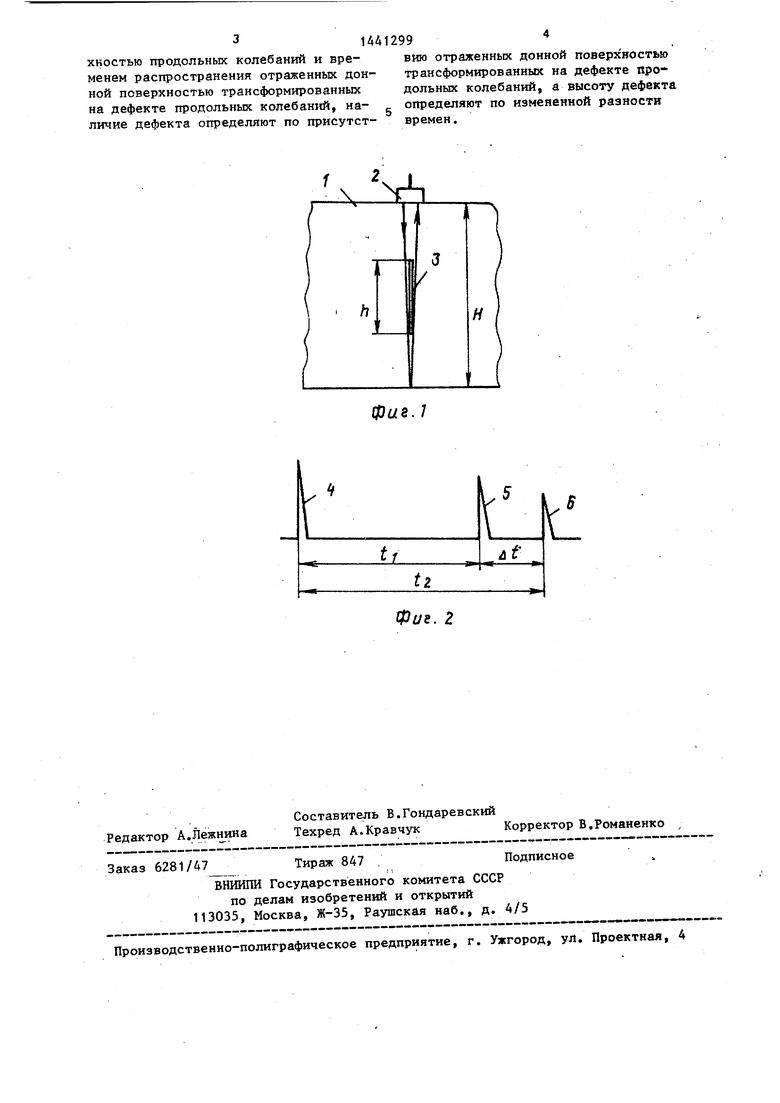

На фиг,1 представлена схема реализации УЗ способа контроля изделий на наличие вертикально ориентированных плоскостных дефектовJ на фиг,2 - развертка УЗ дефектоскопа при выявлений вертикально ориентированного плоскостного дефекта.

УЗ способ контроля изделий на наличие вертикально ориентированных плоскостных дефектов заключается в следующем,

В изделии возбуждают импульсы УЗ продольных колебаний в направлении, совпадающем с плоскостью дефекта и перпендикулярном донной поверхности изделия. Принимают отраженные донной поверхностью изделия колебания и измеряют разность между временем распространения продольных колебаний и трансформированных на дефекте про- дольных, колебаний. По амплитуде отраженных донной поверхностью изделия трансформированных на дефекте продольных колебаний определяют наличие дефекта, а по измеренной разности времен - высоту дефекта.

УЗ способа контроля изделий на наличие вертикально ориентированных плоскостньк дефектов реализуют следу- ющГ ЗМ образом.

t,2H/ce,

где Cg - скорость распространения

продольных колебаний в материале изделия 1. Часть излученной преобразователем 2 продольной волны трансформируется при попадании на дефект 3 в рзлеев- скую волну, которая, дойдя до нижнего конца дефекта 3, вновь трансформируется в продольную волну. Таким образом, за донным импульсом 5 наблюдается импульс 6 продольной волны отраженной от донной поверхности изделия 1 после трансформации на дефекте 3 с временем распространения t, определяемым из выражения

20 t2 2H/Cj-2h/Cj+2h/c

R

где с.

- скорость распространения поверхностной волны в материале контролируемого изделия 1,

По присутствию на экране УЗ дефектоскопа импульса 6 определяют наличие дефекта 3 в изделии 1. Затем измеряют интвервал времени и по нему определяют высоту h дефекта 3 по формуле

h

ce-C(fAt

2(ce-CR}

Аналогично можно определить наличие и высоту вертикального плоскостного дефекта и при УЗ теневом методе контроля, реализуемом при расположении излучающего и приемного УЗ преобразователей соосно на противоположных поверхностях изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковой способ измерения высоты вертикально ориентированных плоскостных дефектов в стеклокерамических материалах элементов конструкций летательных аппаратов | 2021 |

|

RU2760487C1 |

| Способ ультразвукового контроля изделий | 1986 |

|

SU1325352A1 |

| Способ ультразвукового контроля изделий с плоскопараллельными поверхностями | 1991 |

|

SU1797042A1 |

| Способ ультразвуковой дефектоскопии изделий с контролем качества акустического контакта | 1991 |

|

SU1797043A1 |

| Способ ультразвукового контроля сварных соединений изделий | 1987 |

|

SU1439485A1 |

| Ультразвуковой способ измерения высоты вертикально ориентированных плоскостных дефектов в кварцевой керамике | 2023 |

|

RU2814130C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТЫКОВЫХ СВАРНЫХ СОЕДИНЕНИЙ | 1992 |

|

RU2057331C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТАВРОВЫХ СВАРНЫХ СОЕДИНЕНИЙ ЗАКЛАДНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2044313C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ПЛОСКОСТНЫХ НЕСПЛОШНОСТЕЙ В ТОЛСТОСТЕННЫХ ИЗДЕЛИЯХ УЛЬТРАЗВУКОВЫМ МЕТОДОМ | 2000 |

|

RU2192635C2 |

| Способ ультразвукового контроля сварных соединений изделия | 1981 |

|

SU989472A1 |

Изобретение относится к акустическим методам неразрушающего контроля. Целью изобретения является повышение точности определения высоты дефекта за счет ее определения с помощью учета времени распространения трансформируемой на дефекте продольной волны вследствие независимости измеряемого параметра от изменения отражающих свойств донной поверхности изделия. В изделие излучают импульсы продольных ультразвуковых (УЗ) колебаний в направлении, совпадающем с плоскостью дефекта и перпендикулярном донной поверхности изделия. На дефекте часть энергии продольной волны трансформируется в распространяющуюся в том же направлении УЗ поверхностную волну. Дойдя до конца дефекта, поверхностная волна вновь трансформируется в продольную. Принимают отраженные донной поверхностью изделия простые УЗ продольные коле- бания и УЗ продольные колебания, трансформированные на дефекте, и измеряют разность их времени распространения. По наличию второго отраженного донной поверхностью изделия сигнала опреде- - ляют наличие вертикально ориентированного плоскостного дефекта, а по { измеренной разности - высоту дефекта. 2 ил.

На поверхности изделия 1 толщиной Н устанавливают УЗ преобразователь 2, например прямой УЗ преобразователь из комплекта серийного имиульсного УЗ дефектоскопа, С помощью преобразователя 2 излучают импульсы УЗ продольных колебаний и принимают отраженные донной поверхностью изделш 1 колебания На экране УЗ дефектоскопа в случае наличия вертикально ориентированного плоскостного дефекта 3, например трещины высотой h наблюдается картина, представленная-на фиг.2, Справа от зондирующего импульса 4 на

блюдается импульс 5 продольной вол,

ны, отраженной от донной поверхности изделия с временем распространения

Ч

oпpeдeляe a M из выражения

5

0

5

Формула изобретения

Ультразвуковой способ контроля изделий на наличие вертикально ориентированных плоскостных дефектов, заключающийся в том, что возбуждают в изделии импульсы продольных ультразвуковых колебаний в направлении, совпадающем с плоскостью дефекта, принимают отраженные донной поверхностью изделия колебания, измеряют их параметры и с их помощью определяют характеристики дефекта, отличающийся тем, что, с целью повышения определения высоты дефекта, в качестве измеряемого параметра используют разность между временем распространения отраженных донной поввр 1441299

хкостью продольных колебаний и вре- вию отраженных донной поверхностью менем растфостранения отраженных дон- трансформированных на дефекте проной поверхностью трансформированных дольных колебаний, а высоту дефекта на дефекте продольных колебаний, на- определяют по измененной разности личие дефекта определяют по присутст- времен.

Г 2

2

Л.

н

фае. 1

LL

tz

Фие. 2

| Способ распознавания типа дефектов в процессе сканирования при ультразвуковом контроле | 1978 |

|

SU926591A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-11-30—Публикация

1987-04-16—Подача