Изобретение относится к оборудованию для экструдирования материалов в режиме жидкостного трения.

Цель изобретения - повышение надежности устройства.

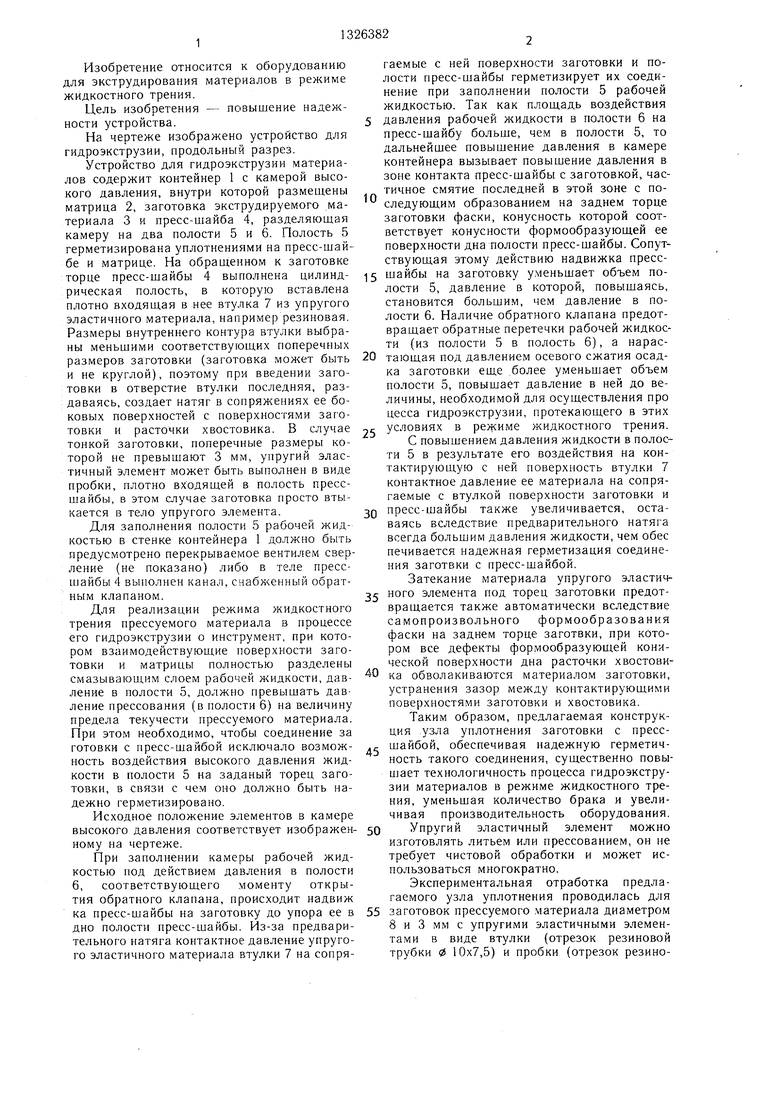

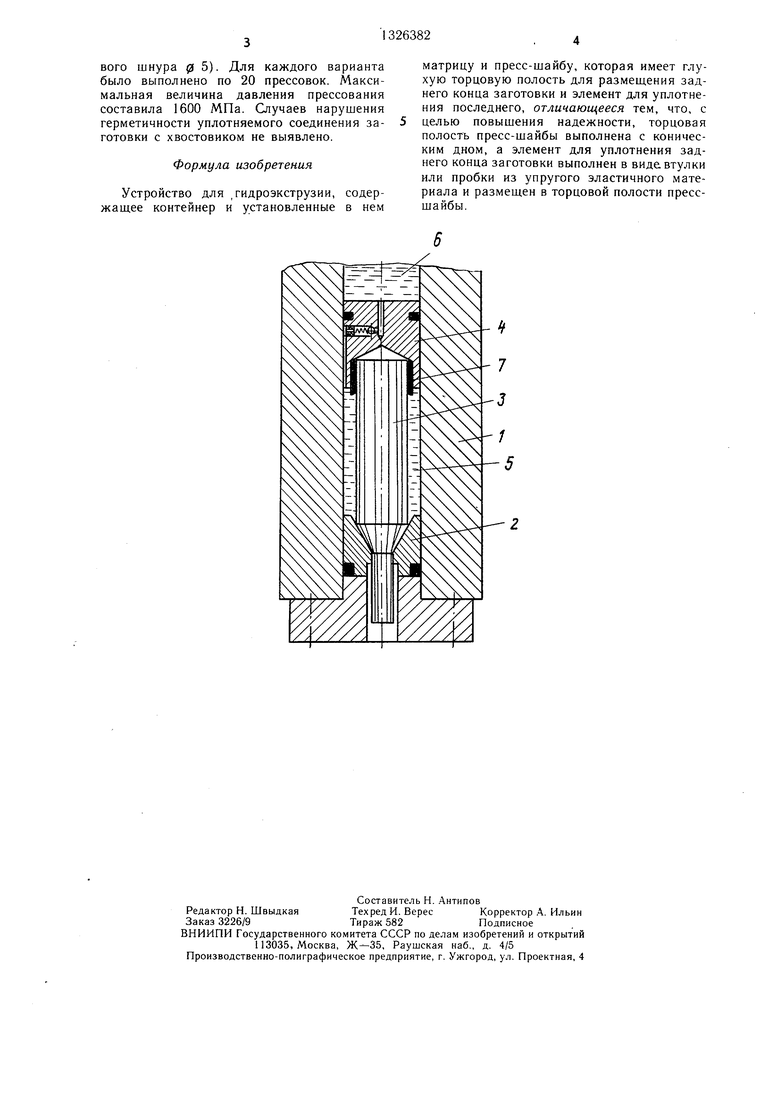

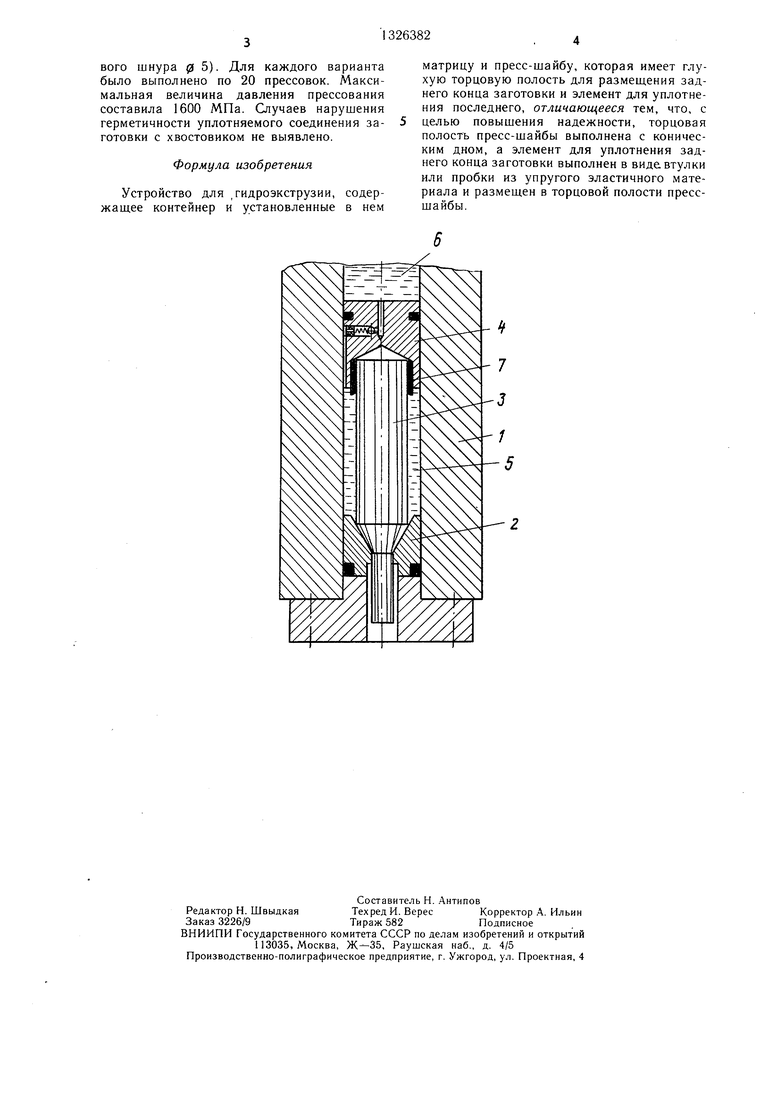

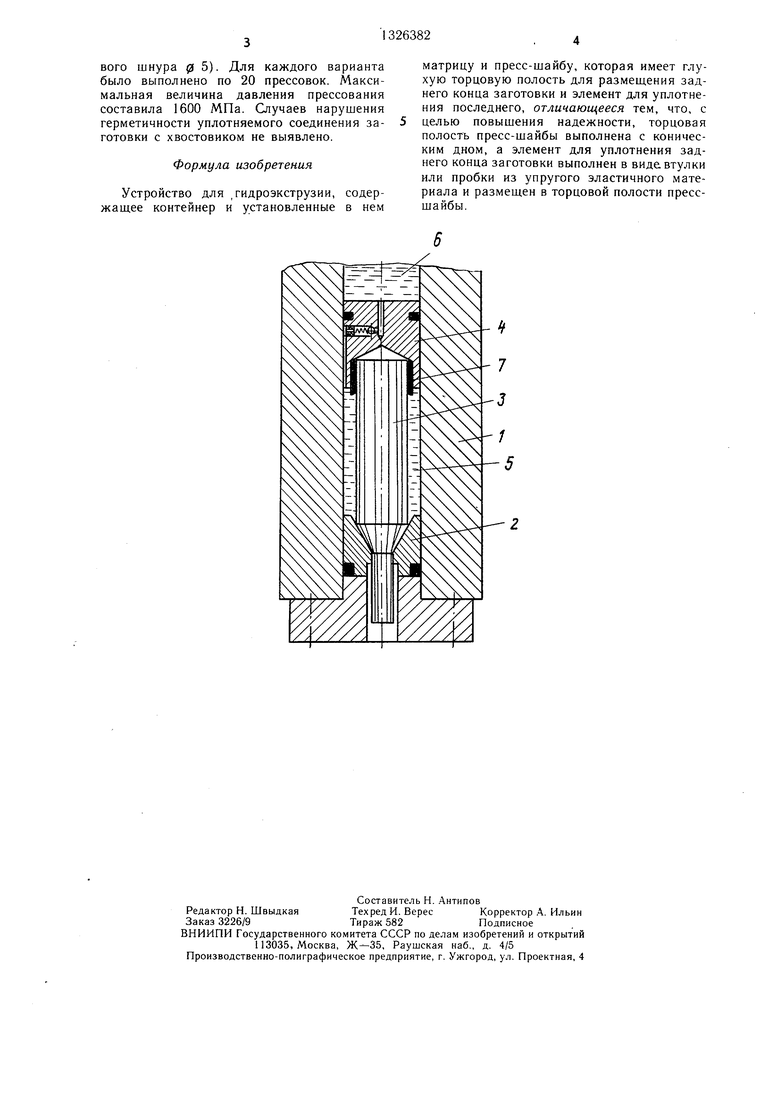

На чертеже изображено устройство для гидроэкструзин, продольный разрез.

Устройство для гидроэкструзии материалов содержит контейнер 1 с камерой высокого давления, внутри которой размещены матрица 2, заготовка экструдируемого .материала 3 и пресс-шайба 4, разделяющая камеру на два полости 5 и 6. Полость 5 герметизирована уплотнениями на пресс-шайбе и матрице. На обращенном к заготовке торце пресс-шайбы 4 выполнена цилиндрическая полость, в которую вставлена плотно входящая в нее втулка 7 из упругого эластичного материала, например резиновая. Размеры внутреннего контура втулки выбраны меньшими соответствующих поперечных размеров заготовки (заготовка может быть и не круглой), поэтому при введении заготовки в отверстие втулки последняя, раздаваясь, создает натяг в сопряжениях ее боковых поверхностей с поверхностями заготовки и расточки хвостовика. В случае тонкой заготовки, поперечные размеры которой не превышают 3 мм, упругий эластичный элемент может быть выполнен в виде пробки, плотно входящей в полость пресс- шайбы, в этом случае заготовка просто втыкается в тело упругого элемента.

Для заполнения полости 5 рабочей жидкостью в стенке контейнера 1 должно быть предусмотрено перекрываемое вентилем сверление (не показано) либо в теле пресс- щайбы 4 выполнен канал, снабл енный обратным клапаном.

Для реализации режима жидкостного трения прессуемого материала в процессе его гидроэкструзии о инструмент, при котором взаимодействующие поверхности заготовки и матрицы полностью разделены смазывающим слоем рабочей жидкости, давление в полости 5, должно превышать давление прессования (в полости 6) на величину предела текучести прессуемого материала. При этом необходимо, чтобы соединение за готовки с пресс-шайбой исключало возможность воздействия высокого давления жидкости в полости 5 на заданый торец заготовки, в связи с чем оно должно быть надежно герметизировано.

Исходное положение элементов в камере высокого давления соответствует изображенному на чертеже.

При заполнении камеры рабочей жидкостью под действием давления в полости 6, соответствующего моменту открытия обратного клапана, происходит надвиж ка пресс-шайбы на заготовку до упора ее в дно полости пресс-щайбы. Из-за предварительного натяга контактное давление упругого эластичного материала втулки 7 на сопрягаемые с ней поверхности заготовки и полости пресс-щайбы герметизирует их соединение при заполнении полости 5 рабочей жидкостью. Так как площадь воздействия

давления рабочей жидкости в полости 6 на пресс-щайбу больше, чем в полости 5, то дальнейшее повыщение давления в камере контейнера вызывает повышение давления в зоне контакта пресс-щайбы с заготовкой, частичное смятие последней в этой зоне с последующим образованием на заднем торце заготовки фаски, конусность которой соответствует конусности формообразующей ее поверхности дна полости пресс-щайбы. Сопутствующая этому действию надвижка пресс5 щайбы на заготовку уменьшает объем полости 5, давление в которой, повыщаясь, становится больщим, чем давление в полости 6. Наличие обратного клапана предотвращает обратные перетечки рабочей жидкости (из полости 5 в полость 6), а нарас0 тающая под давлением осевого сжатия осадка заготовки еще .более уменьшает объем полости 5, повышает давление в ней до величины, необходимой для осуществления про цесса гидроэкструзии, протекающего в этих

г условиях в режиме жидкостного трения. С повышением давления жидкости в полости 5 в результате его воздействия на контактирующую с ней поверхность втулки 7 контактное давление ее материала на сопрягаемые с втулкой поверхности заготовки и

0 пресс-щайбы также увеличивается, оставаясь вследствие предварительного натяга всегда большим давления жидкости, чем обес печивается надежная герметизация соединения заготвки с пресс-шайбой.

Затекание материала упругого эластич5 ного элемента под торец заготовки предотвращается также автоматически вследствие самопроизвольного формообразования фаски на заднем торце заготвки, при котором все дефекты формообразующей конической поверхности дна расточки хвостови0 ка обволакиваются материалом заготовки, устранения зазор между контактирующими поверхностями заготовки и хвостовика.

Таким образом, предлагаемая конструкция .узла уплотнения заготовки с прессс щайбой, обеспечивая надежную герметичность такого соединения, существенно повышает технологичность процесса гидроэкструзии материалов в режиме жидкостного трения, уменьшая количество брака и увеличивая производительность оборудования.

0 Упругий эластичный элемент можно изготовлять литьем или прессованием, он не требует чистовой обработки и может использоваться многократно.

Экспериментальная отработка предлагаемого узла уплотнения проводилась для

5 заготовок прессуемого материала диаметром 8 и 3 мм с упругими эластичными элементами в виде втулки (отрезок резиновой трубки «г 10x7,5) и пробки (отрезок резинового шнура 0 5). Для каждого варианта было выполнено по 20 прессовок. Максимальная величина давления прессования составила 1600 МПа. Случаев нарушения герметичности уплотняемого соединения заготовки с хвостовиком не выявлено.

Формула изобретения

Устройство для гидроэкструзии, содер- жаш,ее контейнер и установленные в нем

матрицу и пресс-шайбу, которая имеет глухую торцовую полость для размещения заднего конца заготовки и элемент для уплотнения последнего, отличающееся тем, что, с целью повышения надежности, торцовая полость пресс-шайбы выполнена с коническим дном, а элемент для уплотнения заднего конца заготовки выполнен в виде втулки или пробки из упругого эластичного материала и размещен в торцовой полости пресс- шайбы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидроэкструзии | 1978 |

|

SU778888A1 |

| Устройство для гидроэкструзии материалов в режиме гидродинамической смазки | 1984 |

|

SU1349863A2 |

| Устройство для гидроэкструзии материалов с противодавлением | 1985 |

|

SU1400747A1 |

| Устройство для гидропрессования | 1981 |

|

SU940989A1 |

| Способ изготовления изделий из порошковых материалов | 1980 |

|

SU908532A1 |

| Устройство для гидростатического прессования порошков | 1986 |

|

SU1405968A1 |

| Узел уплотнения плунжера в контейнере пресса гидроэкструзии | 1986 |

|

SU1348022A1 |

| Устройство для гидроэкструзии | 1983 |

|

SU1145541A1 |

| Пресс гидравлический | 1978 |

|

SU871868A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ГИДРОМЕХАНИЧЕСКОГО ПРЕССОВАНИЯ ЗАГОТОВОК | 2010 |

|

RU2440864C1 |

Изобретение относится к оборудованию для гидромеханического экструдирования и позволяет повысить надежность этого оборудования. Это достигается дополнительным уплотнением заднего конца заготовки в пресс-шайбе посредством резиновой втулки или резиновой пробки, размещаемой в полости пресс-шайбы. Дополнительное уплотнение исключает воздействие рабочей жидкости на задний торец заготовки, что гарантирует жидкостный режим экструдирования. 1 ил. со го О5 оо 00 N5

| Авторское свидетельство СССР № 923694, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-07-30—Публикация

1985-03-05—Подача