Изобретение относится к обработке материалов давлением, в частности к гидроэкструзии материалов и является усовершенствованием устройства по авт. св. № 923694.

Цель изобретения - повышение производительности путем уменьшения цикла обработки за счет сокращения времени на заполнение рабочей полости контейнера рабочей жидкостью и на создание в ней рабочего давления при прессовании.

давления в полости 4. Степень этого превышения давления определяется коэффициентом ступенчатости плунжера, зависящим от величины отношения диаметра плунжера к диаметру его хвостовика. Объем полости 5 выбирается с учетом сжимаемости рабочей жлдкости в полостях 4 и 5 и увеличения объема этих полостей вследствие упругих деформаций стенок контейнера таким образом, чтобы объем жидкости, заполняющей

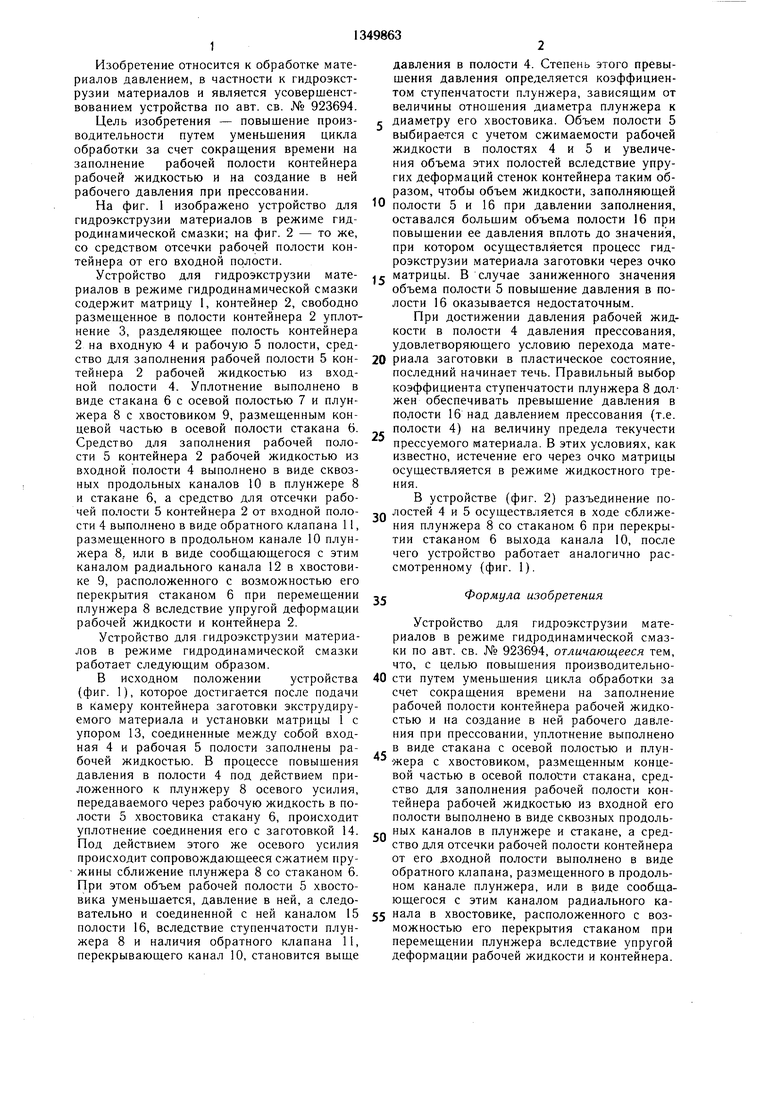

На фиг. 1 изображено устройство для Ю полости 5 и 16 при давлении заполнения.

оставался большим объема полости 16 при повышении ее давления вплоть до значения, при котором осуществляется процесс гидроэкструзии материала заготовки через очко е матрицы, в случае заниженного значения объема полости 5 повышение давления в полости 16 оказывается недостаточным.

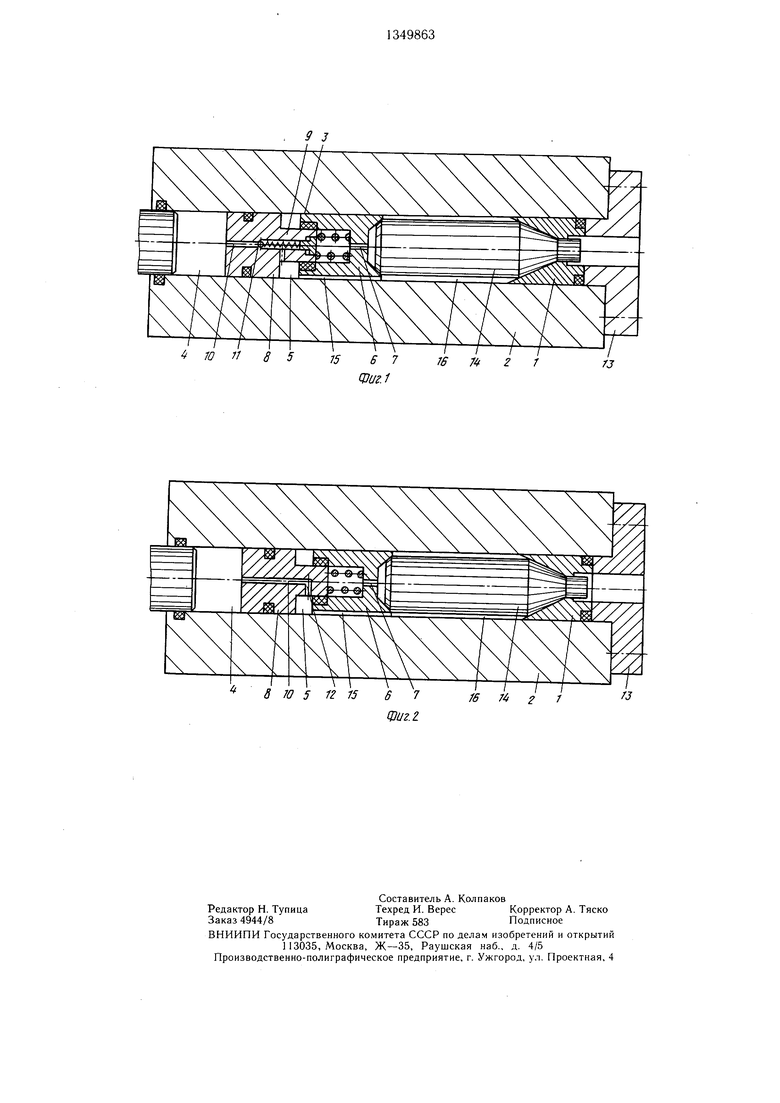

гидроэкструзии материалов в режиме гидродинамической смазки; на фиг. 2 - то же, со средством отсечки рабочей полости контейнера от его входной полости.

Устройство для гидроэкструзии материалов в режиме гидродинамической смазки содержит матрицу 1, контейнер 2, свободно размешенное в полости контейнера 2 уплотнение 3, разделяющее полость контейнера 2 на входную 4 и рабочую 5 полости, средоставался большим объема полости 16 при повышении ее давления вплоть до значения, при котором осуществляется процесс гидроэкструзии материала заготовки через очко е матрицы, в случае заниженного значения объема полости 5 повышение давления в полости 16 оказывается недостаточным.

При достижении давления рабочей жидкости в полости 4 давления прессования, удовлетворяющего условию перехода матество для заполнения рабочей полости 5 кон- 20 риала заготовки в пластическое состояние,

тейнера 2 рабочей жидкостью из входной полости 4. Уплотнение выполнено в виде стакана 6 с осевой полостью 7 и плунжера 8 с хвостовиком 9, размещенным концевой частью в осевой полости стакана 6. Средство для заполнения рабочей полости 5 контейнера 2 рабочей жидкостью из входной полости 4 выполнено в виде сквозных продольных каналов 10 в плунжере 8 и стакане 6, а средство для отсечки рабочей полости 5 контейнера 2 от входной полости 4 выполнено в виде обратного клапана 11, размещенного в продольном канале 10 плунжера 8, или в виде сообщающегося с этим каналом радиального канала 12 в хвостовике 9, расположенного с возможностью его перекрытия стаканом 6 при перемещении плунжера 8 вследствие упругой деформации рабочей жидкости и контейнера 2.

Устройство для гидроэкструзии материалов в режиме гидродинамической смазки работает следующим образом.

В исходном положении устройства (фиг. 1), которое достигается после подачи в камеру контейнера заготовки экструдиру- емого материала и установки матрицы 1 с упором 13, соединенные между собой входная 4 и рабочая 5 полости заполнены рабочей жидкостью. В процессе повышения давления в полости 4 под действием приложенного к плунжеру 8 осевого усилия, передаваемого через рабочую жидкость в полости 5 хвостовика стакану 6, происходит

25

последний начинает течь. Правильный выбор коэффициента ступенчатости плунжера 8 должен обеспечивать превышение давления в полости 16 над давлением прессования (т.е. полости 4) на величину предела текучести прессуемого материала. В этих условиях, как известно, истечение его через очко матрицы осуществляется в режиме жидкостного трения.

В устройстве (фиг. 2) разъединение по- .,Q лостей 4 и 5 осуществляется в ходе сближения плунжера 8 со стаканом 6 при перекрытии стаканом 6 выхода канала 10, после чего устройство работает аналогично рассмотренному (фиг. 1).

35

Формула изобретения

Устройство для гидроэкструзии материалов в режиме гидродинамической смазки по авт. св. № 923694, отличающееся тем, что, с целью повышения производительно- 40 сти путем уменьшения цикла обработки за счет сокрашения времени на заполнение рабочей полости контейнера рабочей жидкостью и на создание в ней рабочего давления при прессовании, уплотнение выполнено

45.,

в виде стакана с осевой полостью и плунжера с хвостовиком, размещенным концевой частью в осевой полости стакана, средство для заполнения рабочей полости контейнера рабочей жидкостью из входной его полости выполнено в виде сквозных продольуплотнение соединения его с заготовкой 14. -Q ных каналов в плунжере и стакане, а средПод действием этого же осевого усилия происходит сопровождающееся сжатием пру- жины сближение плунжера 8 со стаканом 6. При этом объем рабочей полости 5 хвостовика уменьшается, давление в ней, а следовательно и соединенной с ней каналом 15 полости 16, вследствие ступенчатости плунжера 8 и наличия обратного клапана 11, перекрывающего канал 10, становится выще

ство для отсечки рабочей полости контейнера от его входной полости выполнено в виде обратного клапана, размещенного в продольном канале плунжера, или в виде сообщающегося с этим каналом радиального ка- 55 нала в хвостовике, расположенного с возможностью его перекрытия стаканом при перемещении плунжера вследствие упругой деформации рабочей жидкости и контейнера.

давления в полости 4. Степень этого превышения давления определяется коэффициентом ступенчатости плунжера, зависящим от величины отношения диаметра плунжера к диаметру его хвостовика. Объем полости 5 выбирается с учетом сжимаемости рабочей жлдкости в полостях 4 и 5 и увеличения объема этих полостей вследствие упругих деформаций стенок контейнера таким образом, чтобы объем жидкости, заполняющей

полости 5 и 16 при давлении заполнения.

полости 5 и 16 при давлении заполнения.

оставался большим объема полости 16 при повышении ее давления вплоть до значения, при котором осуществляется процесс гидроэкструзии материала заготовки через очко матрицы, в случае заниженного значения объема полости 5 повышение давления в полости 16 оказывается недостаточным.

При достижении давления рабочей жидкости в полости 4 давления прессования, удовлетворяющего условию перехода материала заготовки в пластическое состояние,

20 риала заготовки в пластическое состояние,

25

последний начинает течь. Правильный выбор коэффициента ступенчатости плунжера 8 должен обеспечивать превышение давления в полости 16 над давлением прессования (т.е. полости 4) на величину предела текучести прессуемого материала. В этих условиях, как известно, истечение его через очко матрицы осуществляется в режиме жидкостного трения.

В устройстве (фиг. 2) разъединение по- .,Q лостей 4 и 5 осуществляется в ходе сближения плунжера 8 со стаканом 6 при перекрытии стаканом 6 выхода канала 10, после чего устройство работает аналогично рассмотренному (фиг. 1).

35

Формула изобретения

Устройство для гидроэкструзии материалов в режиме гидродинамической смазки по авт. св. № 923694, отличающееся тем, что, с целью повышения производительно- 40 сти путем уменьшения цикла обработки за счет сокрашения времени на заполнение рабочей полости контейнера рабочей жидкостью и на создание в ней рабочего давления при прессовании, уплотнение выполнено

45.,

в виде стакана с осевой полостью и плунжера с хвостовиком, размещенным концевой частью в осевой полости стакана, средство для заполнения рабочей полости контейнера рабочей жидкостью из входной его полости выполнено в виде сквозных продоль -Q ных каналов в плунжере и стакане, а сред-Q ных каналов в плунжере и стакане, а средство для отсечки рабочей полости контейнера от его входной полости выполнено в виде обратного клапана, размещенного в продольном канале плунжера, или в виде сообщающегося с этим каналом радиального ка- 55 нала в хвостовике, расположенного с возможностью его перекрытия стаканом при перемещении плунжера вследствие упругой деформации рабочей жидкости и контейнера.

« // 85

/J

| название | год | авторы | номер документа |

|---|---|---|---|

| Матрица, устанавливаемая в контейнер для гидростатического прессования | 1974 |

|

SU526427A1 |

| Способ гидроэкструзии заготовки | 1979 |

|

SU904856A1 |

| Матричный блок к устройству для гидроэкструзии проволоки | 1977 |

|

SU676349A1 |

| Способ изготовления изделий с внутренним винтовым рельефом и устройство для его осуществления | 1989 |

|

SU1690941A1 |

| Способ гидропрессования с противодавлением | 1978 |

|

SU782902A1 |

| Штамп для прямого выдавливания | 1978 |

|

SU871980A1 |

| Механизм подачи проволоки к гидроэкструзионному устройству | 1974 |

|

SU535999A1 |

| Устройство для гидропрессованияпРОВОлОКи | 1979 |

|

SU837531A1 |

| Устройство для гидроэкструзии | 1978 |

|

SU778888A1 |

| Устройство для гидроэкструзии материалов с противодавлением | 1985 |

|

SU1400747A1 |

Изобретение относится к оборудованию для гидромеханического прессования и позволяет повысить производительность прессования. Для этого уплотнительный узел выполнен с продольными каналами, соединяющими входную и рабочую полости контейнера, и с элементами для отсечки рабочей полости в начале прессования, что позволяет уменьшить время на вспомогательные операции по заполнению рабочей полости контейнера. 2 ил. со 4 ;о 00 с: со к

8 10 5 f 15 6 7

соиг.г.

Г6 rfi 2

| Авторское свидетельство СССР № 923694, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-11-07—Публикация

1984-12-25—Подача