Изобретение относится к способам получения жидких продуктов из угля и может быть использовано в промьш- ленности производства синтетических топлив.

Цель изобретения - повышение производительности процесса и улучшение качества получаемых продуктов за сче изменения условий гидрогенизации.

Пример 1. В специальный стальной стакан объемом 1,0л помещают 50 г подс ушенного угля (W 2,8% Березовского месторождения и 50 г технического тет ралина (табл.1). Характеристики пастообразователей: технический тетралин содержит 86% основного вещества, 14% смеси цис- и транс-декалипа, 5% нафталина; угольный пастообразователь - элементный состав, %: С 90,15; н 9,04; s 0,05; N 0,07, содержание асфальте- нов 3,44%; фракционньм состав, %: 180-400° 80; вьше 400° 20.

Уголь перед опытами измельчают (0,1 мм) и высушивают при 105 с в течение 3 ч до влажности 3% (табл.1)

Независимо от этого автоклав объемом 1,0 л с избыточным давлением водорода 0,5 нагревают до 430 С. Затем из стакана под давлением водорода подают пасту в автоклав и нагне- .тают водород до рабочего давления 12,0 Ша. Реакционную смесь перемешивают вращением автоклава при .430 С в течение 10 мин. После этого реакционную смесь закаливают охлаждением автоклава водой. Продукты ожижения отделяют от шлама фильтрованием с последующей экстракцией остатка бензолом. Степень превращения в расчете на органическую массу угля 60,0%, расход водорода 2,7%. Выход продуктов из угля при стационарном течении

процесса (в балансе количество пасто- 45 физованных, целесообразно ориентиро- образователя не меняется) составля-. ваться на ожижение не всей ОМУ,а ее

наиболее реакционноспособной части;

так как эта часть ОМУ превращается

с большей скоростью, неполное ожиже- 50 ние угля при малых временах контакта

должно повысить производительность

процесса.

.Справедливость этих предположений

относительно реакционной способности

ет,%: диоксид углерода 8,47; вода 9,26; углеводородные газы 9,45; продукты ожижения (растворимые в бензоле) 30,24; в том числе фракция С5-390°С не содержащая асфальтенов

22,64; тяжелое масло с асфальтенами с т,кип. вьпие 390 С 7,60; остаток -(непрореагировавшая ОМУ и зола) 42,58.

55

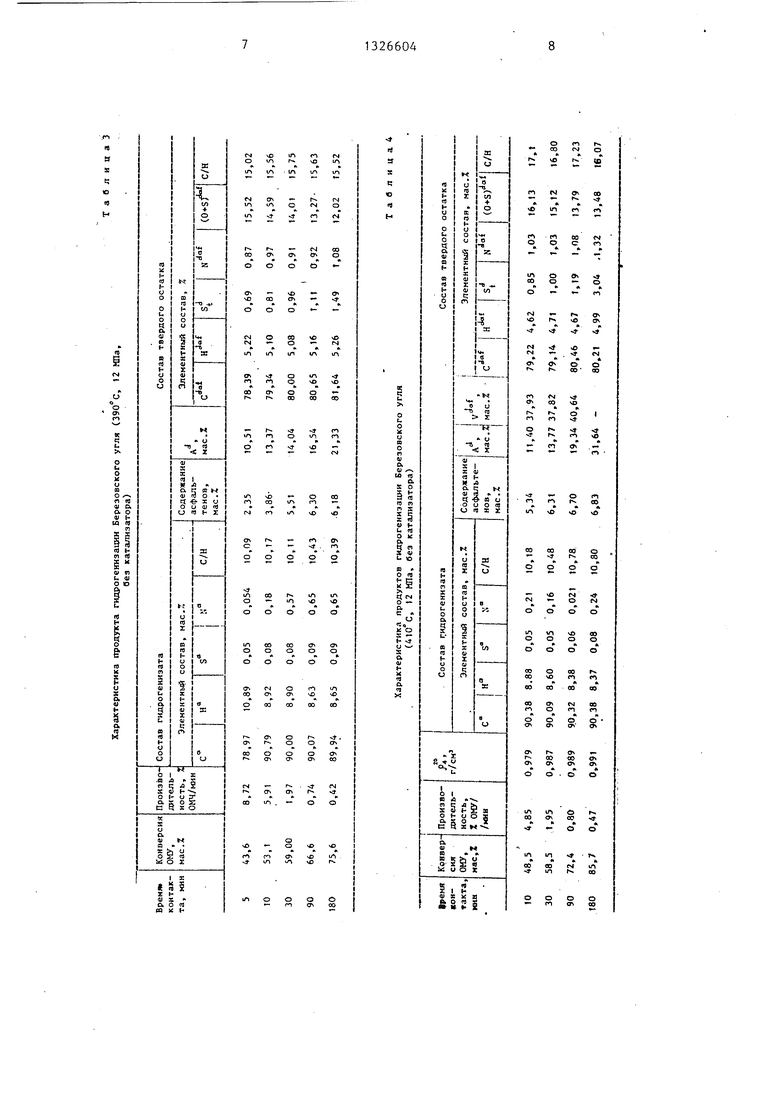

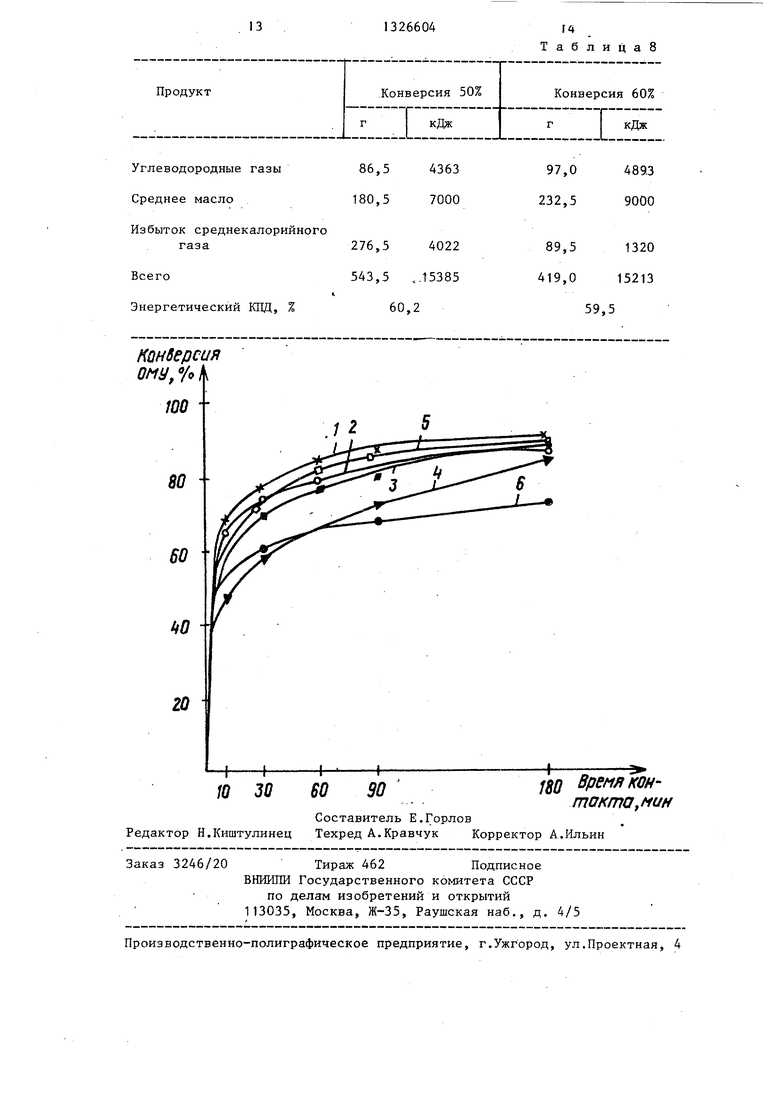

ОМУ иллюстрирует чертеж, на котором приведены кинетические кривые ожижения Канско-Ачинского угля Березовского месторождения при 12 Жа, где кривая 1 - , катализатор 0,3% Fe

Продукты ожижения имеют следующие характеристики: элементньй состав, %: С 90,05; П 8,90; S 0,05; N 0,06;

отношение С/Н 10,12; содержание ас- фальтенов 3,06%.

Суммарный объемно-временной выход жидких продуктов (растворимых в бензоле) составляет 900 ч, производительность по маслу, не содержащему асфальтенов и выкипающему до 390 С, 680 ч (в то время как производительность известных процессов по жидкому гидрогенизату, содержащему тяжелые фракциш и асфальтены, т.е. гораздо б олее низкого качества, не превышает 400 л/м ч).

Ус ловия проведения примера основаны на следующем.

Структура ОМУ неоднородна. Структурная единица угля состоит из кольчатых фрагментов, частью ароматизированных, соединенных через различного типа мостиковых связей друг с другом. В эту структуру могут входить также ; гидроароматические кольца, соедржащие гетероатомы и боковые заместители.

В этой связи реакционная способность ОМУ в условиях деструктивной гидрогенизации должна быть различна. С высокой скоростью должны подвергаться гидрогенолизу мостиковые связи с образованием сравнительно низкомолекулярных продуктов ожижения, обогащенных водородом, а затем со сравнительно низкой скоростью будут гидрироваться до гидроароматических структур с последующей их деструкцией и переходом в раствор кольчатые фрагменты ОМУ. Таким образом ОМУ по реакционной способности грубо должна делиться на две.части - легко- и

трудноожижаемую, причем скорость ожижения первой (W ) должна быть существенно больше второй (W).

Исходя из вьш)есказанного для большинства углей, особенно малометймор55

ОМУ иллюстрирует чертеж, на котором приведены кинетические кривые ожижения Канско-Ачинского угля Березовского месторождения при 12 Жа, где кривая 1 - , катализатор 0,3% Fe

на ОМУ; 2 - 430 С, без катализатора; 3 - 410°С, катализатор 0,3% Fe на ОМУ; 4 - 410 С, без катализатора; 5 - 400 С, катализатор 0,3% Fe на ОМУ, рециркуЛйрующий угольный пасто- образователь; 6 - 390°С, без катализатора.

Как видно из чертежа, скорость ожижения угля, значительная в начальном периоде, после примерно 50- 60%-ной конверсии в зависимости от условий процесса действительно начинает резко уменьшаться.

Конверсия достигает 50-60% за время контакта до 10 мин, в то вре мя как за последующие 170 мин не превышает 25-30%.

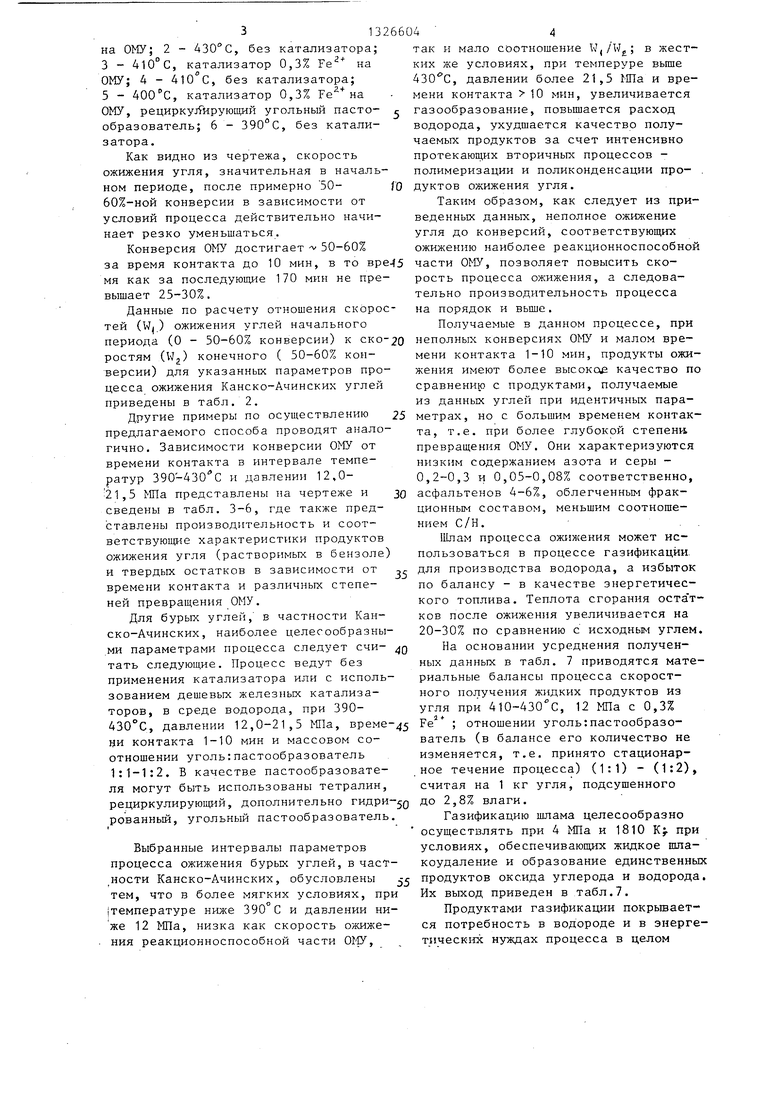

Данные по расчету отношения скоростей (W| ) ожижения углей начального периода (О - 50-60% конверсии) к скоростям (Wj) конечного ( 50-60% конверсии) для указанных параметров процесса ожижения Канско-Ачинских углей приведены в табл. 2.

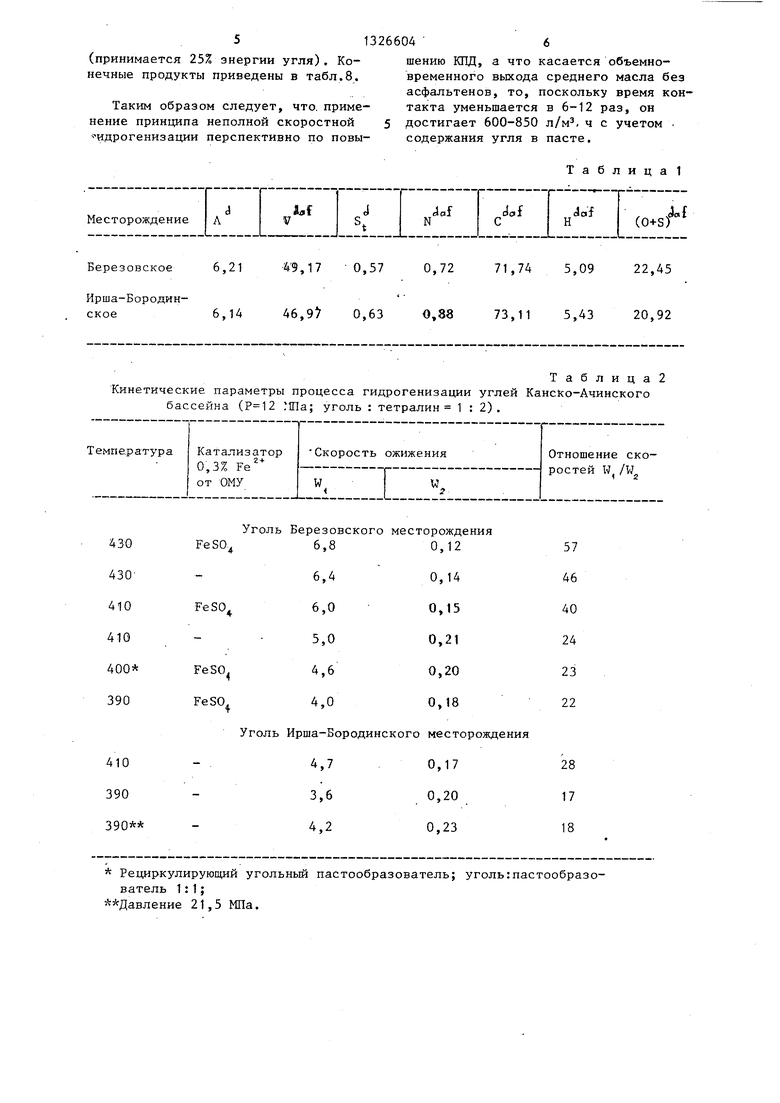

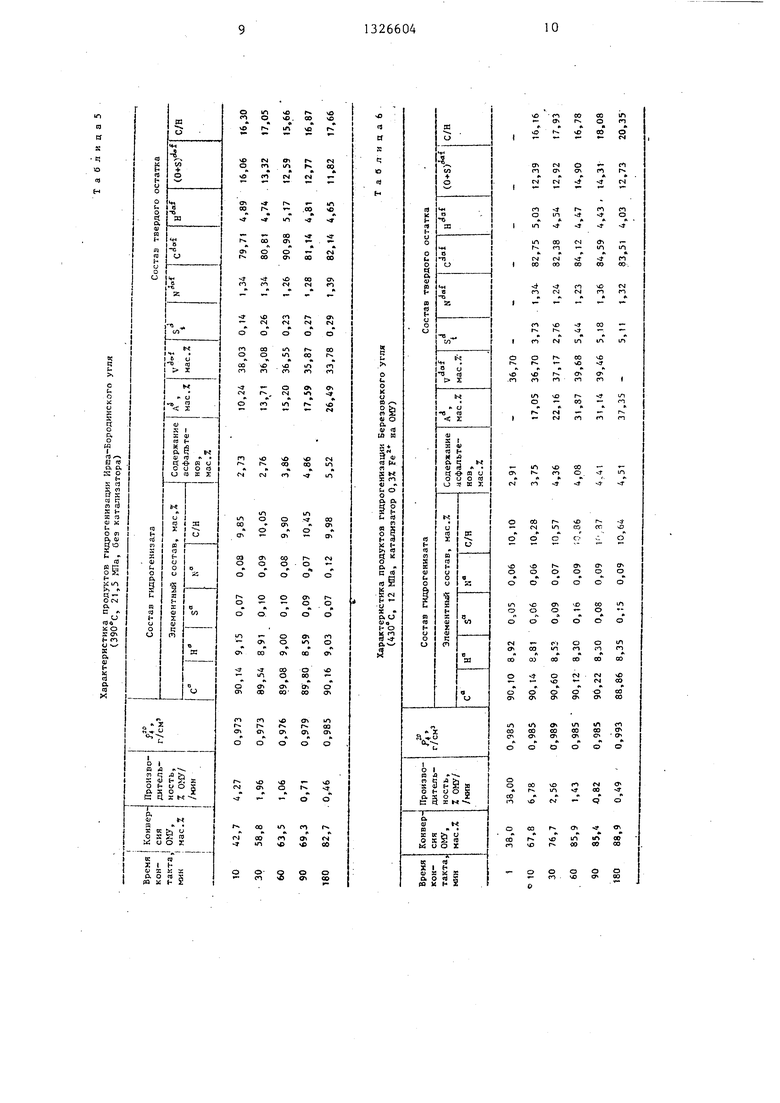

Другие примеры по осуществлению предлагаемого способа проводят аналогично. Зависимости конверсии ОМУ от времени контакта в интервале температур 390-430 С и давлении 12,0- 21,5 МПа представлены на чертеже и сведены в табл. 3-6, где также представлены производительность и соответствующие характеристики продуктов ожижения угля (растворимых в бензоле) и твердых остатков в зависимости от времени контакта и различных степеней превращения ОМУ.

Для бурых углей, в частности Канско-Ачинских, наиболее целесообразными параметрами процесса следует счи- тать следующие. Процесс ведут без применения катализатора или с использованием дешевых железных катализаторов, в среде водорода, при 390- 430°С, давлении 12,0-21,5 МПа, време чи контакта 1-10 мин и массовом соотношении уголь:пастообразователь 1:1-1:2. В качеств.е пастообразовате- ля могут быть использованы тетралин, рециркулирующий, дополнительно гидри рованный, угольный пастообразователь

Выбранные интервалы параметров процесса ожижения бурых углей, в частности Канско-Ачинских, обусловлены тем, что в более мягких условиях, пр |температуре ниже 390°С и давлении ниже 12 МПа, низка как скорость ожижения реакционноспособной части OlCf,

так и мало соотношение в жестких же условиях, при темперуре выше , давлении более 21,5 МПа и времени контакта 10 мин, увеличивается газообразование, повышается расход водорода, ухудшается качество получаемых продуктов за счет интенсивно протекающих вторичных процессов - полимеризации и поликонденсации про- дуктов ожижения угля.

Таким образом, как следует из приведенных данных, неполное ожижение угля до конверсии, соответствующих ожижению наиболее реакционноспособной части ОМУ, позволяет повысить скорость процесса ожижения, а следовательно производительность процесса на порядок и .

Получаемые в данном процессе, при неполных конверсиях ОМУ и малом времени контакта 1-10 мин, продукты ожижения имеют более высокое качество по сравнению с продуктами, получаемые из данных углей при идентичных параметрах, но с большим временем контакта, т.е. при более глубокой степени, превращения ОМУ. Они характеризуются низким содержанием азота и серы - 0,2-0,3 и 0,05-0,08% соответственно, асфальтенов А-6%, облегченным фракционным составом, меньшим соотношением С/Н..

Шлам процесса ож1 жения может использоваться в процессе газификации, для производства водорода, а избыток по балансу - в качестве энергетического топлива. Теплота сгорания оста т ков после ожижения увеличивается на 20-30% по сравнению с исходным углем

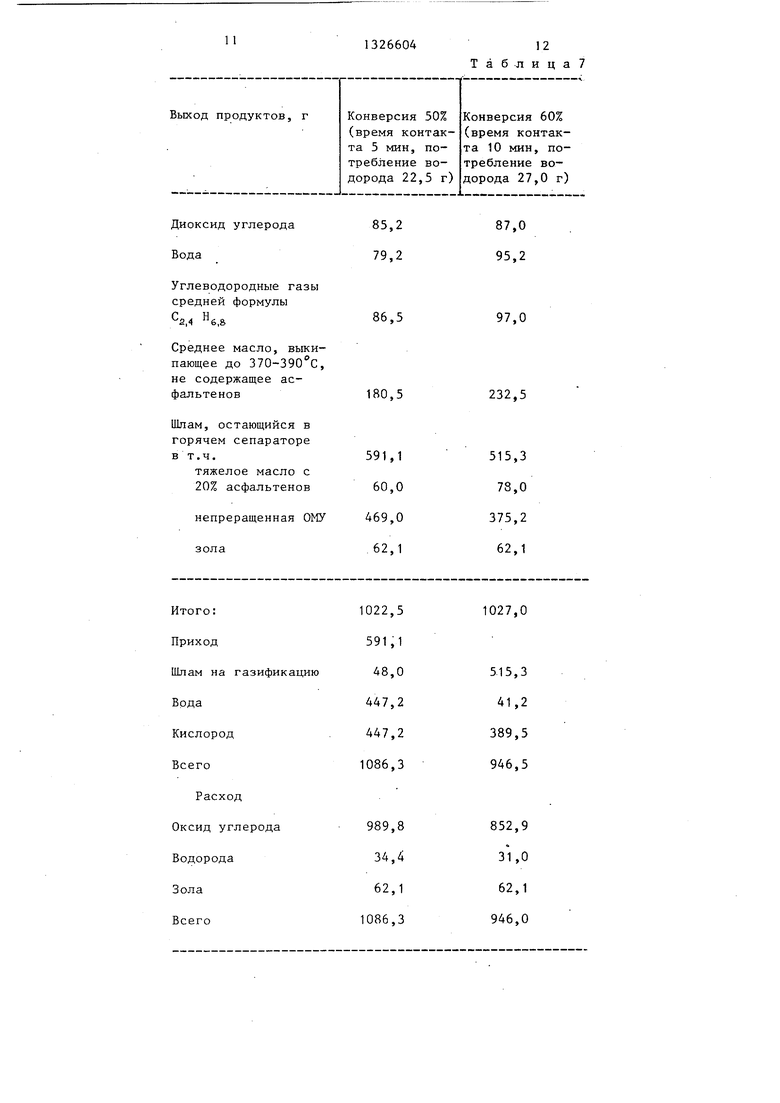

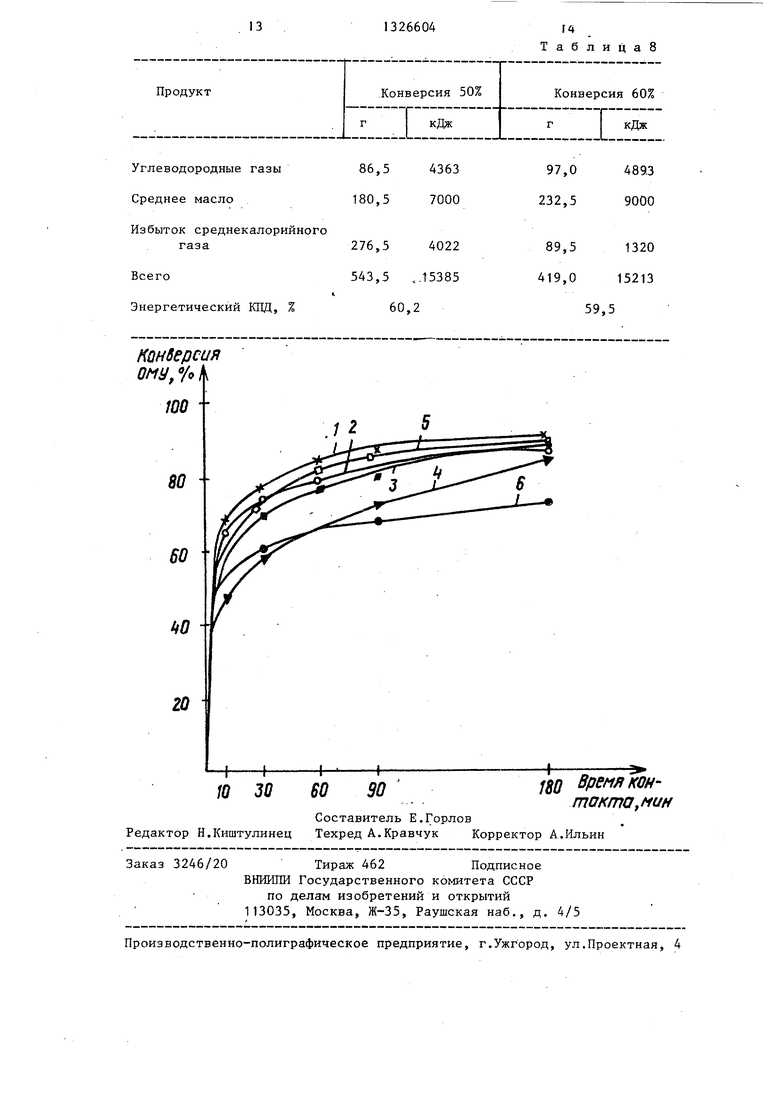

На основании усреднения полученных данных в табл. 7 приводятся материальные балансы процесса скоростного получения жидких продуктов из угля при 410-430 С, 12 МПа с 0,3% Fe ; отношении уголь:пастообразо- ватель (в балансе его количество не изменяется, т.е. принято стационарное течение процесса) (1:1) - (1:2), считая на 1 кг угля, подсушенного до 2,8% влаги.

Газификацию шлама целесообразно осуществлять при 4 МПа и 1810 К при условиях, обеспечиваюш гх жидкое шла- коудаление и образование единственны продуктов оксида углерода и водорода Их выход приведен в табл.7.

Продуктами газификации покрьшает- ся потребность в водороде и в энергетических нуждах процесса в целом

(принимается 25Z энергии угля). Конечные продукты приведены в табл.8.

шению КПД, а что касается объемно- временного выхода среднего масла без асфальтенов, то, поскольку время конТаким образом следует, что. приме- такта уменьшается в 6-12 раз, он нение принципа неполной скоростной 5 достигает 600-850 л/м, ч с учетом Идрогенизации перспективно по повы- содержания угля в пасте.

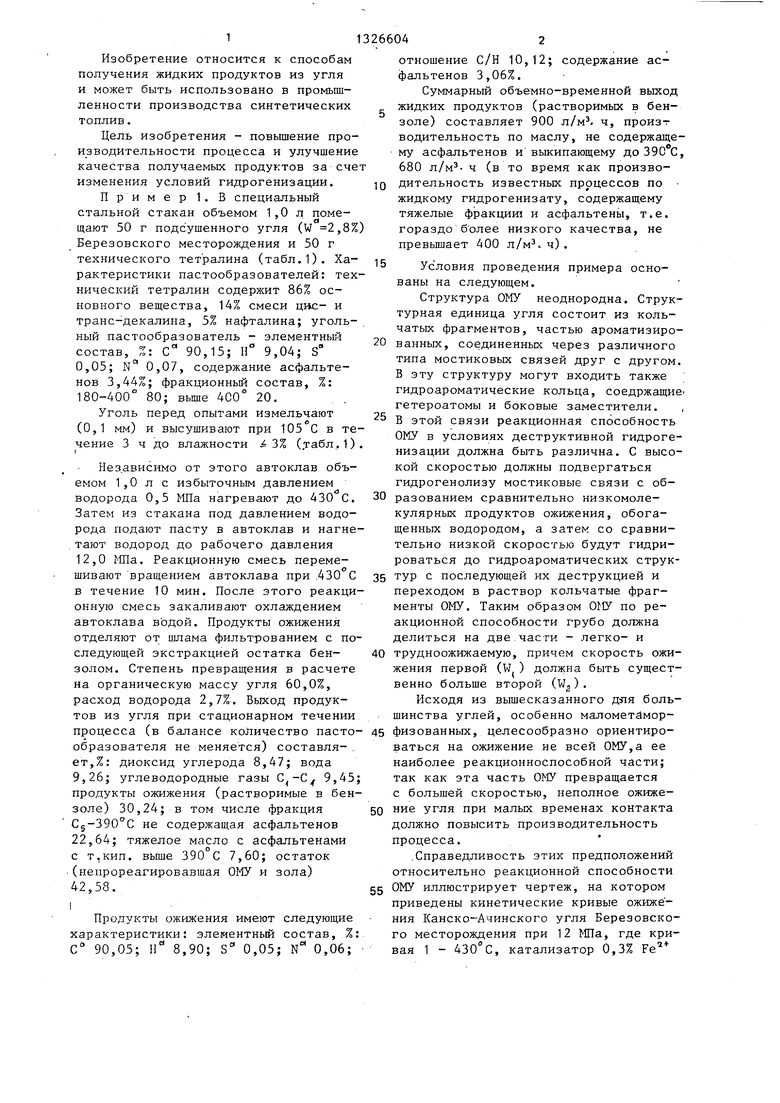

Т а б л и ц а 1

Таблица2

Кинетические параметры процесса гидрогенизации углей КансКо-Ачинского бассейна ( Ша; уголь : тетралин 1:2).

Уголь Березовского месторождения

Рециркулирующий угольный пастообразователь; угольгпастообразователь 1:1; Давление 21,5 МПа.

продуктов, г

Конверсия 50% (время контакта 5 мин, потребление водорода 22,5 г)

Диоксид углерода Вода

Углеводородные газы средней формулы

2,4 6,&

Среднее масло, выкипающее до 370-390°С, не содержащее ас- фальтенов

Конверсия 60% (время контакта 10 мин, потребление водорода 27,0 г)

87,0 95,2

97,0 232,5

Углеводородные газы 86,5 4363 Среднее масло180,5 7000

Избыток среднекалорийного

газа Всего Энергетический КПД, %

Кйидерсия ому % А

4363 7000

4022

..15385

,2

97,0 489.3 232,5 9000

89,5 1320 419,0 15213 59,5

т

80

60

0

го

fgU время конто кто jMUH

Составитель Е.Горлов Редактор Н.Киштулинец Техред А.Кравчук Корректор А.Ильин

Заказ 3246/20 Тираж 462 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

/О JC BQ 90

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЯМОГО ОЖИЖЕНИЯ УГЛЕЙ | 2010 |

|

RU2445343C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ ПРОДУКТОВ ИЗ УГЛЯ | 2007 |

|

RU2352607C2 |

| СПОСОБ ГИДРОГЕНИЗАЦИИ УГЛЯ | 1996 |

|

RU2103317C1 |

| СПОСОБ ГИДРОГЕНИЗАЦИИ УГЛЯ | 1992 |

|

RU2050400C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ ПРОДУКТОВ ИЗ УГЛЯ | 1999 |

|

RU2159791C1 |

| СПОСОБ ГИДРОГЕНИЗАЦИИ УГЛЯ | 1991 |

|

RU2036950C1 |

| СПОСОБ ОЖИЖЕНИЯ БУРЫХ УГЛЕЙ | 2004 |

|

RU2280673C1 |

| СПОСОБ ГИДРОГЕНИЗАЦИИ УГЛЯ | 1998 |

|

RU2131904C1 |

| СПОСОБ ГИДРОГЕНИЗАЦИИ УГЛЯ | 2007 |

|

RU2333930C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ ГИДРОГЕНИЗАЦИИ УГЛЯ | 1969 |

|

SU257484A1 |

| Патент США № 4328088, кл | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Патент США № 3404396, кл | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Патент США № 3997422, кл | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1987-07-30—Публикация

1983-12-27—Подача