1

Изобретение относится к электрическому моделированию и может быть использовано при изучении процесса резания.

Цель изобретения повышение точности.

Изобретение позволяет изучать статические и динамические характеристи процесса резания при детерминированн и случайных внешних воздействиях, поведение температур в зоне резания, исследовать силовые и мощностные характеристики процесса обработки.

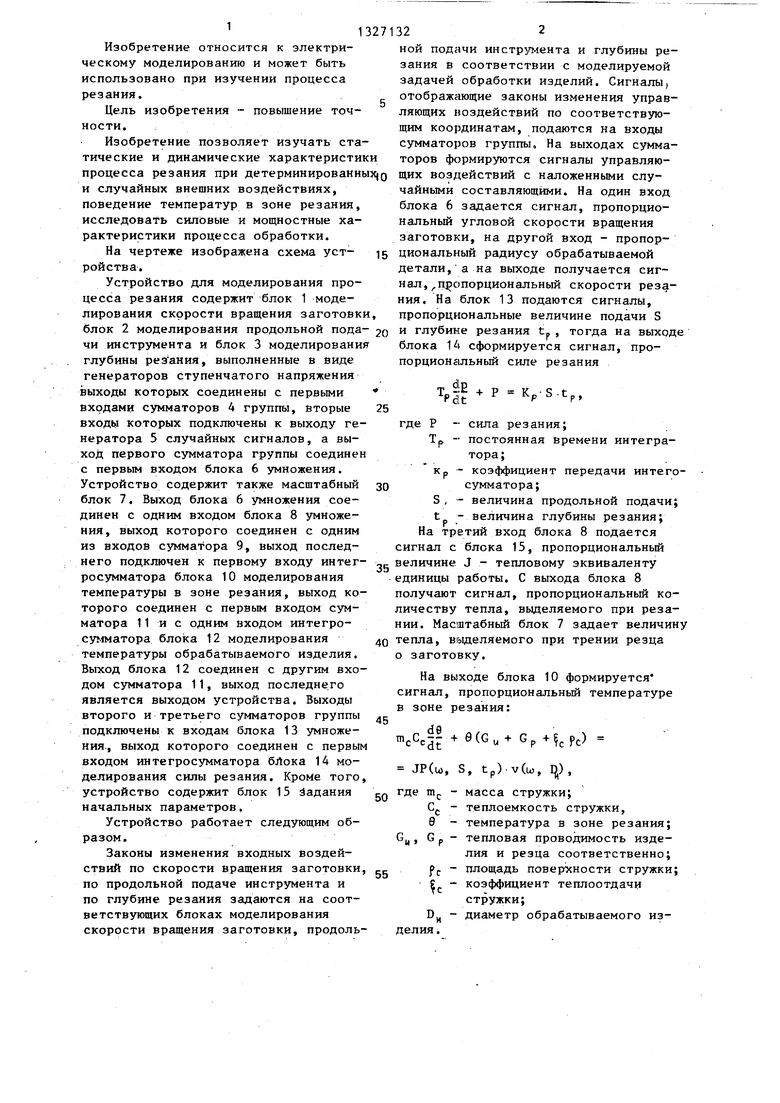

На чертеже изображена схема уст- ройства.

Устройство для моделирования процесса резания содержит блок 1 моделирования скорости вращения заготовк блок 2 моделирования продольной пода чи инструмента и блок 3 моделировани глубины рез ания, выполненные в виде генераторов ступенчатого напряжения выходы которых соединены с первыми входами сумматоров 4 группы, вторые входы которых подключены к выходу генератора 5 случайных сигналов, а выход первого сумматора группы соединен с первым входом блока 6 умножения. Устройство содержит также масштабный блок 7. Выход блока 6 умножения соединен с одним входом блока 8 умножения, выход которого соединен с одним из входов сумматора 9, выход последнего подключен к первому входу интег-

росумматора блока 10 моделирования

температуры в зоне резания, выход которого соединен с первым входом сумматора 11 и с одним входом интегро- су.1матора блока 12 моделирования температуры обрабатываемого изделия. Выход блока 12 соединен с другим входом сумматора 11, выход последне.го является выходом устройства. Выходы второго и третьего сумматоров группы подключены к входам блока 13 умножения., выход которого соединен с первым входом интегросумматора бЛока 14 моделирования силы резания. Кроме того устройство содержит блок 15 Задания начальных параметров.

Устройство работает следующим образом.

Законы изменения входных воздействий по скорости вращения заготовки по продольной подаче инструмента и по глубине резания задаются на соответствующих блоках моделирования скорости вращения заготовки, продоль322

ной подачи инструмента и глубины резания в соответствии с моделируемой задачей обработки изделий. Сигналы, отображающие законы изменения управляющих воздействий по соответствующим координатам, подаются на входы сумматоров группы. На выходах сумматоров формируются сигналы управляющих воздействий с наложенными случайными составляющими. На один вход блока 6 задается сигнал, пропорциональный угловой скорости вращения заготовки, на другой вход - пропорциональный радиусу обрабатываемой детали, а на выходе получается сигнал, пропорциональный скорости резания. На блок 13 подаются сигналы, пропорциональные величине подачи S и глубине резания t,, тогда на выход блока 14 сформируется сигнал, про- порционсшьный силе резания

K,-S.t,,

где Р - сила резания;

Тр - постоянная времени интегратора;

Кр - коэффициент передачи интег сумматора;

S, - величина продольной подачи

t - величина глубины резания; На третий вход блока 8 подается сигнал с блока 15, пропорциональный величине J - тепловому эквиваленту единицы работы. С выхода блока 8 получают сигнал, пропорциональный количеству тепла, выделяемого при резании. Масштабный блок 7 задает величи тепла, выделяемого при трении резца о заготовку.

На выходе блока 10 формируется сигнал, пропорциональный температуре в зоне резания:

т,

de

Ссз; 0(Gu )

S, tp) v(u), 1),

масса стружки;

теплоемкость стружки,

температура в зоне резания; тепловая проводимость изделия и резца соответственно;

площадь поверхности стружки;

коэффициент теплоотдачи стружки;

диаметр обрабатываемого из

На выходе блока 12 формируется сигнал, пропорциональный температуре обрабатываемого изделия, которая определяется темйературой окружающей среды и тепловой проводимостью изделия:

.зг.

к„0.

1327132.

того напряжения, генератор случайных сигналов, группа сумматоров, масштабный блок, блоки моделирования температуры в зоне резания и температуры обрабатываемого изделия, выполненные в виде интегросумматоров, блок моделирования силы резания выполнен в виде интегросумматора, блок моделирования скорости вращения заготовки выполнен в виде генератора ступенчатого напряжения, выходы генераторов ступенчатого напряжения,- соединены с первыми входами сумматоров группы,

тепловой коэффициент переда- -15 вторые входы которых подключены к чи изделия, определяемый выходу генератора случайного сигнала,

выход первого сумматора группы соединен с первым входом первого блока умножения и через масштабный блок 10

где Т. - постоянная времени изделия, определяемая массой изделия и его теплоемкостью;

бу - средняя температура изделия;

к„ коэффициентом теплоотдачи и массой изделия. Выходной сигнал блока 10 подается

на вход сумматора 11, выходной сигнал 2о периым входом первого сумматора.

которого определяет температуру в зоне резания. Блок задания выдает сигналы на блок 6 пропорционально радиусу обрабатываемого изделия, тепловому эквиваленту единицы работы, тепловой проводимости изделия и резца, массе изделия и его теплопроводности, блоки 1-3 задают изменение управляющих воздействий, а генеравыход которого подключен к первому входу интегросумматора блока моделирования температуры в зоне резания, выход которого соединен с первым вхо- 25 дом интегросумматора блока моделирования температуры обрабатываемого .изделия и второго сумматора, второй вход которого подключен к выходу интегросумматора блока моделирования

тор 5 - уровень изменения управляющих 30 температуры обрабатываемого изделия, воздействий, при этом на выходе устройства получа1бтся законы изменения температуры в зоне резания в зависимости от внешних воздействий или законы изменения термо-ЭДС термопа-- ры резец-деталь.

ЗЬ

а выход является выходом устройства, выходы второго и третьего сумматоров группы подключены к входам второго блока умножения,.выход которого соединен с пер{}ым входом интегросумматора блока моделирования силы резания, выход которого подключен к первому входу третьего блока умножения, второй вход которого соединен с выходом первого блока умножения, а выход соединен с вторым входом первого сумматора, выходы блока задания начальных параметров подключены соответственно к второму входу первого блока умножения, третьему входу второго сумматора и к вторым входам интегросумматора блока моделирования величины силы резания, температуры в зоне резания и температуры обрабатываемого изделия.

Формула изобретения

Устройство для моделирования процесса резания, содержащее блок задания начальных условий, блок моделирования скорости вращения заготовки и блок моделирования силы резания, отличающее ся тем, что, с целью повышения точности, в него введены блоки умножения, сумматоры, блоки моделирования продольной подачи инструмента и глубины резания, выполненные в виде генераторов ступенчаРедактор М. Бандура

Составитель И. Загорбинина

Техред В Кадар Корректор Г. Решетник

Заказ 3393/47 Тираж 672Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д 4/5 .

Производственное-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

выход которого подключен к первому входу интегросумматора блока моделирования температуры в зоне резания, выход которого соединен с первым вхо- 25 дом интегросумматора блока моделирования температуры обрабатываемого .изделия и второго сумматора, второй вход которого подключен к выходу интегросумматора блока моделирования

температуры обрабатываемого изделия,

а выход является выходом устройства, выходы второго и третьего сумматоров группы подключены к входам второго блока умножения,.выход которого соединен с пер{}ым входом интегросумматора блока моделирования силы резания, выход которого подключен к первому входу третьего блока умножения, второй вход которого соединен с выходом первого блока умножения, а выход соединен с вторым входом первого сумматора, выходы блока задания начальных параметров подключены соответственно к второму входу первого блока умножения, третьему входу второго сумматора и к вторым входам интегросумматора блока моделирования величины силы резания, температуры в зоне резания и температуры обрабатываемого изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для моделирования @ -фазного вентильного электродвигателя | 1990 |

|

SU1797133A1 |

| Устройство для воспроизведения зависимости силы трения от нормальной силы,скорости,времени и предварительного смещения | 1985 |

|

SU1312619A1 |

| Устройство для моделирования привода конвейера | 1990 |

|

SU1762314A1 |

| Устройство для моделирования качки | 1986 |

|

SU1334168A1 |

| Устройство для моделирования бесконтактного двигателя постоянного тока | 1985 |

|

SU1307468A1 |

| Устройство для моделирования процесса механического выделения влаги из полимерных материалов в червячных машинах | 1986 |

|

SU1432568A1 |

| Устройство для моделирования процесса шлифования | 1987 |

|

SU1571626A1 |

| Устройство для измерения глубины деформированного слоя обрабатываемой детали | 1980 |

|

SU918021A1 |

| Устройство для моделирования пары трения | 1988 |

|

SU1628062A1 |

| Устройство для моделирования двигателя внутреннего сгорания | 1985 |

|

SU1283812A1 |

Изобретение относится к технике электрического моделирования и может быть использовано при изучении физических характеристик процесса резания и при наладке и исследовании систем управления процессом резания. Цель изобретения - повьшение точности. Изобретение позволяет изучать статические и динамические характеристики процесса резания при детерминированных и случайных внешних воздействиях, исследовать изменение температур в зоне резания в зависимости от тепло- физических свойств обрабатываемого и инструментального материала, исследовать силовые и мощностные характеристики. Устройство содержит блок 1 моделирования скорости вращения заготовок, блок 2 моделирования продольной подачи инструмента, блок 3 моделирования глубины резания, сумматоры 4, 9 и 11, генератор 5 случайных сигналов, блоки 6, 8 и 13 умножения, масштабный блок 7, блок 10 моделирования температуры в зоне резания, блок 12 моделирования температуры обрабатываемого изделия, блок 14 моделирования силы резаная, блок 15 задания начальных параметров. 1 ил. 8 (Л

| Устройство для моделирования силы резания | 1976 |

|

SU622116A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1987-07-30—Публикация

1983-11-24—Подача