Изобретение относится к вычислительной технике и может быть использовано для физико-математического моделирования процесса шлифования применительно к круглошлифовальным станкам, оснащенным системами управления, в частности построенными на базе ЭВМ.

Цель изобретения - повышение точности и расширение функциональных возможностей устройства за счет учета изменения параметров в цикле врезного шлифования.

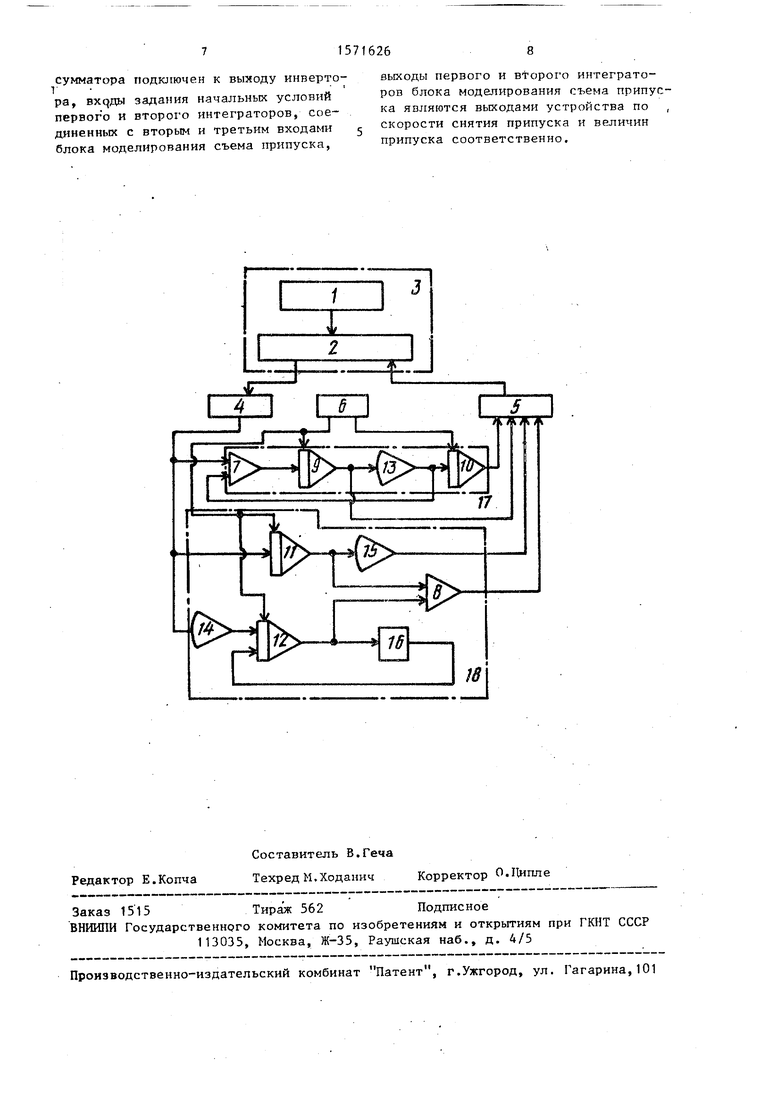

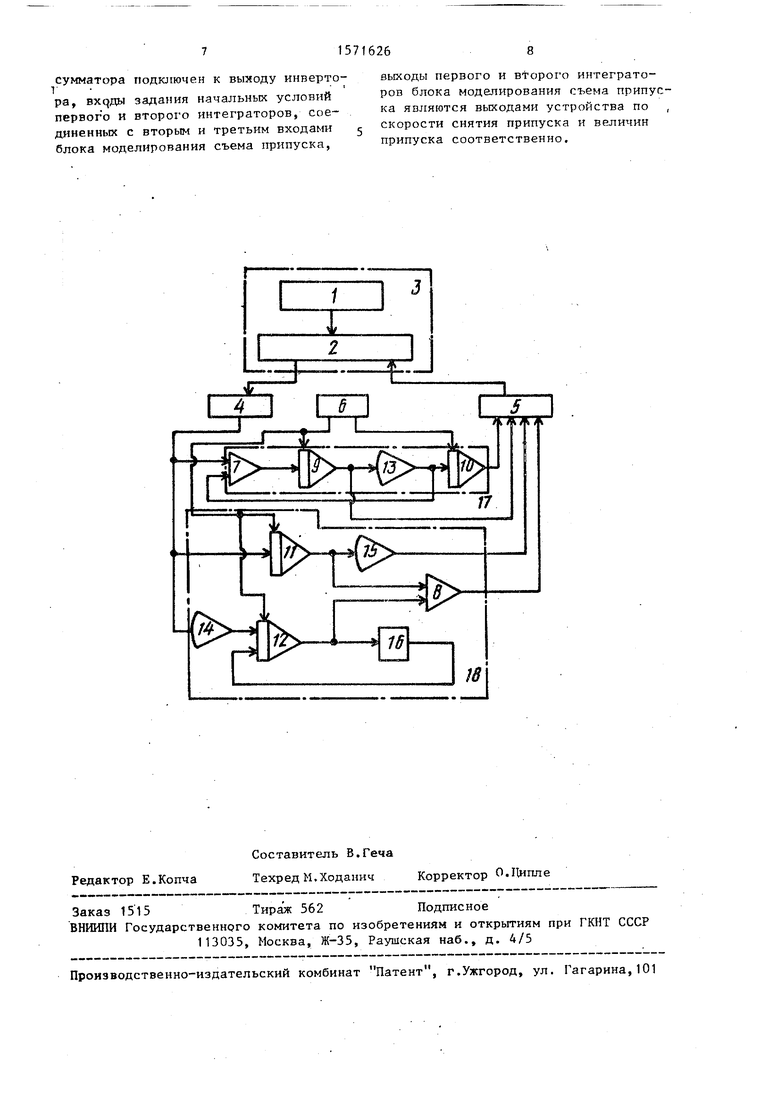

На чертеже схематически изображено устройство.

Устройство содержит задающе- -программное устройство 1, вычислительное устройство 2, образующие физическую модель 3 системы управления кругло- . шлифовальным станком, в которую также

входят первый 4 и второй 5 блоки связи. Устройство также включает блок 6 задания начальных условий, сумматоры 7 и 8, интеграторы 9-11, интегросумматор 12, инверторы 13-15 и блок 16 степенной нелинейности. Сумматор 7, интеграторы 9 и 10 и инвертор 13 образуют блок 17 моделирования съема припуска, а сумматор 8, интегратор 11,интегросумматор 12, инверторы 14 и 15 и блок 16 степенной нелинейности - блок 18 моделирования упругой системы станок - деталь.

Устройство работает следующим образом.

В качестве физической модели 3 системы управления, включающей зада- программное устройство 1 и вы-: числительное устройство 2,. а также

СП

О N9

О

первый 4 и второй 5 блоки связи, может быть использовано устройство модели ЗС170. Блок 6 задания начальных условий предназначен для задания значений параметров процесса съема припуска и упругой системы станка в начале цикла шлифования,

т.е. в момент касания шлифовального круга с деталью. На задающе-програм- WHOM устройстве 1 задается управляюп ая программа, которая реализуется посредством вычислительного устройства 2 в виде закона изменения врезной

подачи ехр (- 1 ) , где Т -постоянная времени цикла.

На выходе первого блока 4 связи Имеется аналоговый сигнал, пропорциональный значению управляемой величины, т.е. пропорциональный величине С врезной подачи шлифовального круга,

И поступает на входы сумматора 7, ин

тегратора 11 и через инвертор 15 на йход интегросумматора 12.

На основе поступающих сигналов, а именно сигнала, пропорционального изменению значения t врезной подачи Шлифовального круга в течение времени Ј цикла, т.е. ( C ), и поступающих от блока 6 сигналов, пропорциональных начальным значениям параметров процесса съема припуска и упругой системы станка, устройство производит решение следующей системы управлений, являющейся математической моделью процесса автоматизированного шлифования с врезной подачей:

л

1 d П ()

d

+ -Ш1 .

0;

(D

-OiЈl.t|I0.);(2)

t (0;(3)

Ь1 t(1) K-J-Y n № (4

Sf(t) S (О - Y (), (5) де П - величина припуска;

S - заданная величина перемещения

шлифовального круга; Sф- фактическая величина перемещения шлифовального круга; Y - величина суммарного отжатия в. упругой системе станок-деталь;

О

5

0

5

0

5

0

5

5

К т 0

t - чначение задатки скорости врезной подачи шлифовального круга;

tn значение скорости съема припуска;

Тп- значение коэффициента, характеризующего постоянную времени процесса съема припуска; значение коэффициента, характеризующего режущую способность шлифовального круга; значение коэффициента, характеризующего суммарную жесткость упругой системы станок-деталь; коэффициент пропорциональности. В блоке 17 моделирования съема припуска, включающем сумматор 7, первый интегратор 9, инвертор 13 и второй интегратор 10, осуществляется решение уравнений (1) и (2) следующим образом. На первый вход сумматора 7 поступает сигнал, пропорциональный значению врезной подачи t(C) dS() /d(1) , а на второй его вход поступает сигнал от инвертора 13, соответствующий - tn(C), так как t (C)dnCC) /d . Сумматорный сигнал, умноженный на коэффициент Т , поступает на вход первого интехратора 9, а на его выходе формируется сигнал tn(C), соответствующий величине скорости съема припуска, т.е. имитируется сигнал датчика скорости съема припуска круглошлифовального станка с числовым программным управлением (ЧПУ), и поступает на второй блок 5 связи. Далее с выхода инвертора 13 сигнал, пропорциональный -t(1( u) поступает на второй вход сумматора 7 и, кроме того, на вход второго интегратора 10. На выходе последнего, решающего уравнение (2), формируется сигнал, пропорциональный величине снятого припуска П, т.е. имитируется сигнал датчика прибора активного контроля припуска круглошлифовального станка с ЧПУ, и поступает на второй блок 5 связи.

Одновременно в блоке 18 моделирования упругой системы станок-деталь, включающем интегратор 11, интегро- сумматор 12, первый 14 и второй 15 инверторы, сумматор 8 и блок 16 степенной нелинейности, осуществляется решение уравнений (3), (4) и (5). При этом на выходе интегратора 11, решающего уравнение (3) на основе поступающего от первог о блока 4 связи

s

сигнала, пропорциснычьнш о t (t), формируетсясигнач -Sf i1) и чере-j первый инвертор 14, на выходе которого имеется сигнал S (Ј), пропорциональный величине заданного системой управления перемещения шлифовального круга, поступает на второй блок 5 связи.

Сигнал t () через второй инвертор 15 поступает на первый вход ин- тегросумматора 12 как . На второй вход последнет о поступает сигнал от блока 16 степенной нелинейности, пропорциональной значению ), умноженный на коэффициенты К и j. На выходе интегросумматора 12, решающег уравнение (4), формируется сигнал, соответствующий величине суммарного отжатия в упругой системе станок-деталь, который посредством блока 16 степенной нелинейности преобразовывается в сш нал Ym(c) пропорционально коэффициенту тп, отражающему степеную функциональную связь параметров. Сигнал Y(C) от интегросумматора 12 также поступает на второй вход сумматора 8, на первый вход которого поступает сигнал -S(C) от интегратор 11. На выходе сумматора 8, решающего уравнение (5), формируется сигнал S лС СО , соответствующий величине фактического перемещения шлифовального круга, т.е. имитируется сигнал линейного датчика перемещения шлифовального круга круглошлифовального станк с ЧПУ, и поступает на второй блок 5 связи. После преобразования в данном блоке из аналоговой формы в цифровую сигналы, соответствующие величине снятого припуска, величине заданного перемещения шлифовального круга, скорости съема припуска и величине фактического перемещения шлифовального круга, поступают на вычислительное устройство 2, т.е. в физическую модель 3, и используются для формирования цикла шлифования, аналогично как и при реальном процессе на круг- лошлифовальном станке с ЧПУ. Так, цикл может завершаться при достижении соответствующей определенному диаметру обрабатываемой детали величины фактического перемещения S шлифовального круга, что соответствует окончанию цикла обработки при определенном положении шлифовального круга, определяемом на основе информации линейного датчика круглопшифо- вального станка, либо при достижении

Ль;б$

подлежащей снятию величины припуска И необходимого значения, что соответствует окончанию цикла обработки по аналогичной команде при работе с 5 прибором активного контроля размеров, которым оснащается круглошлифовальный станок с ЧПУ.

0

5

0

5

0

5

0

5

0

5

Формула изобретения

Устройство для моделирования процесса шлифования, содержащее блок задания начальных условий, блок моделирования съема припуска, первый вход которого является входом устройства по подаче шлифовального круга, а второй и третий его входы соединены с nepBffM и вторым выходами , соответствующими начальным параметрам съема припуска, и упругой системой станка блока задания начальных условий, отличающееся тем, что, с целью повышения точности и расширения функциональных возможностей за счет учета изменения параметров в цикле шлифования, оно содержит блок моделирования упругой системы станок-деталь, включающий интегратор, интегросумматор, первый и второй инверторы, сумматор и блок степенной нелинейности, причем входы интегратора и первого инвертора соединены t; первым входом блока моделирования упругой системы станок - деталь, выход интегратора подключен к первому входу сумматора и входу второго инвертора, выход которого является первым выходом блока моделирования упруг ой системы станок - деталь и выходом устройства формирования напряжения, пропорционального величине перемещения шлифовального круга, выход первого инвертора подключен к первому входу интегросумматора, выход, которого соединен через блок степенной нелинейности со своим вторым входом и вторым входом сумматора, выход которого является выходом устройства по фактической величине перемещения шлифовального круга, входы задания начальных условий интегратора и интегросумматора подключены к второму выходу блока задания начальных условий, блок моделирования съема припуска выполнен в виде последовательно соединенных сумматора, первого интегратора, инвертора и второго интегратора, причем первый вход сумматора . соединен с первым входом блока моделирования съема припуска, второй вход

715716268

сумматора подключен к выходу инверто- выходы первого и второго интеграторов блока моделирования съема припу ка являются выходами устройства по скорости снятия припуска и величин припуска соответственно.

ра, Bxqflbi задания начальных условий первого и второго интеграторов, соединенных с вторым и третьим входами 5 блока моделирования съема припуска,

выходы первого и второго интеграторов блока моделирования съема припуска являются выходами устройства по , скорости снятия припуска и величин припуска соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для полунатурного моделирования червячного привода станка | 1987 |

|

SU1522247A1 |

| Способ управления рабочим циклом поперечной подачи при врезном шлифовании и устройство для его осуществления | 1985 |

|

SU1296385A1 |

| Устройство управления рабочим циклом при врезном шлифовании | 1986 |

|

SU1400865A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРУГЛОГО ВРЕЗНОГО ШЛИФОВАНИЯ | 1990 |

|

RU2019384C1 |

| Способ адаптивного управления | 1977 |

|

SU878540A1 |

| СПОСОБ УПРАВЛЕНИЯ ДВУСТОРОННИМ ТОРЦОВЫМ ШЛИФОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2490110C2 |

| СПОСОБ УПРАВЛЕНИЯ ПОПЕРЕЧНОЙ ПОДАЧЕЙ ПРИ ВРЕЗНОМ ШЛИФОВАНИИ НА КРУГЛОШЛИФОВАЛЬНЫХ И ВНУТРИШЛИФОВАЛЬНЫХ СТАНКАХ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ (ЧПУ) ПО РАЗМЕРНЫМ КОМАНДАМ ПРИБОРА АКТИВНОГО КОНТРОЛЯ (ПАК) | 2013 |

|

RU2551326C2 |

| Адаптивная система управления шлифованием изделий сложной формы | 1982 |

|

SU1075232A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВРЕЗНОГО ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133186C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВРЕЗНОГО ШЛИФОВАНИЯ | 2004 |

|

RU2254977C1 |

Изобретение относится к вычислительной технике и может быть использовано для физико-математического моделирования процесса шлифования применительно к круглошлифовальным станкам, оснащенным системами управления, построенными на базе ЭВМ. Цель изобретения - повышение точности и расширение функциональных возможностей устройства за счет учета изменения параметров в цикле шлифования. Для этого в устройство введены блок моделирования процесса съема припуска, выполненный в виде соединенных последовательно сумматора, первого интегратора, инвертора и второго интегратора, и блок моделирования упругой системы станок - деталь, включающий интегратор, интегросумматор и блок степенной нелинейности. 1 ил.

| Устройство для моделирования силы резания | 1976 |

|

SU622116A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Устройство для моделирования процесса резания | 1983 |

|

SU1327132A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1990-06-15—Публикация

1987-12-22—Подача