Изобретение относится к обработке; металлов давлением, а именно к изготовлению штампового инструмента для получения штампованных поковок,

ющих ребра жесткости, и предназначено для использования в кузнёчно- штамповочном производстве при изготовлении совмещенных штампов для многоручьевой объемной штамповки.

Цель изобретения - повышение качества получаемых изделий за счет улучшения усталостной прочности, а также увеличение коэффициента использования металла заготовок.

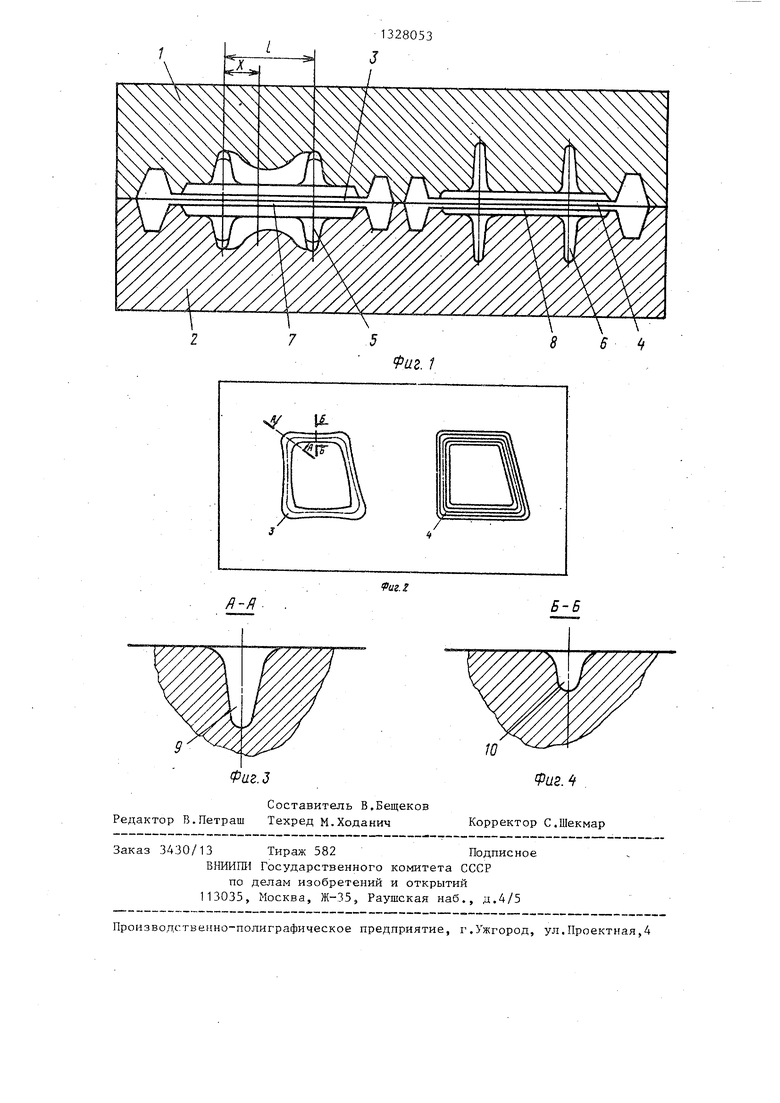

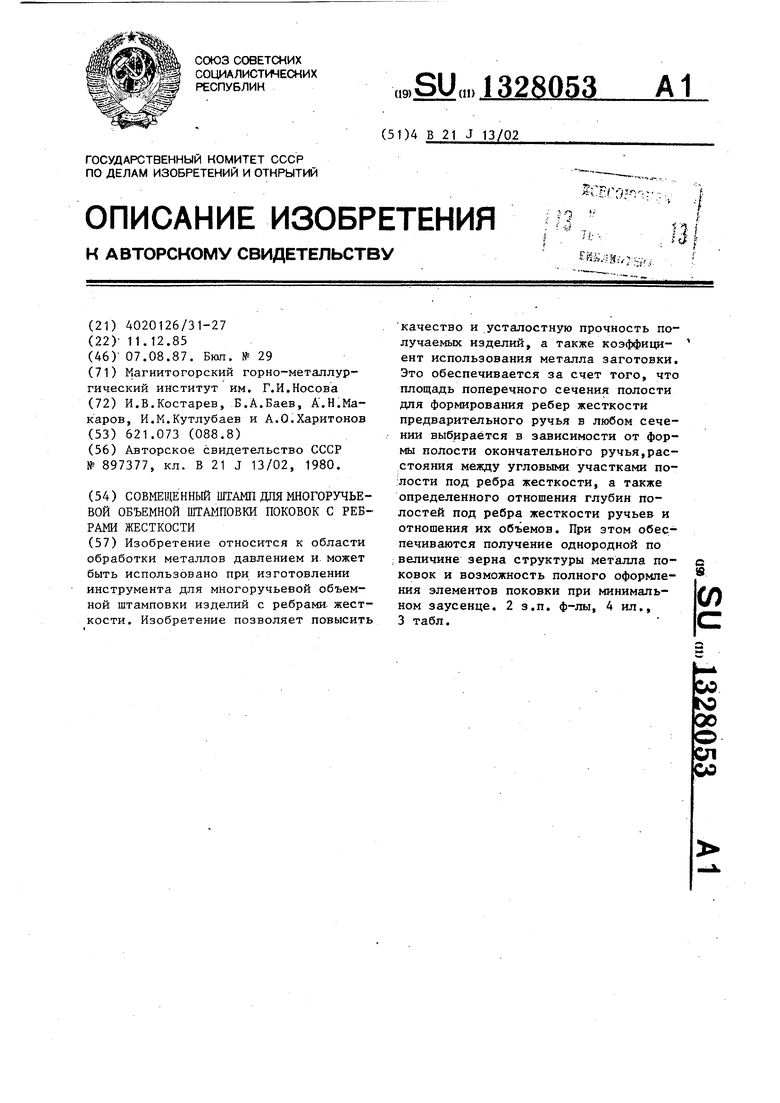

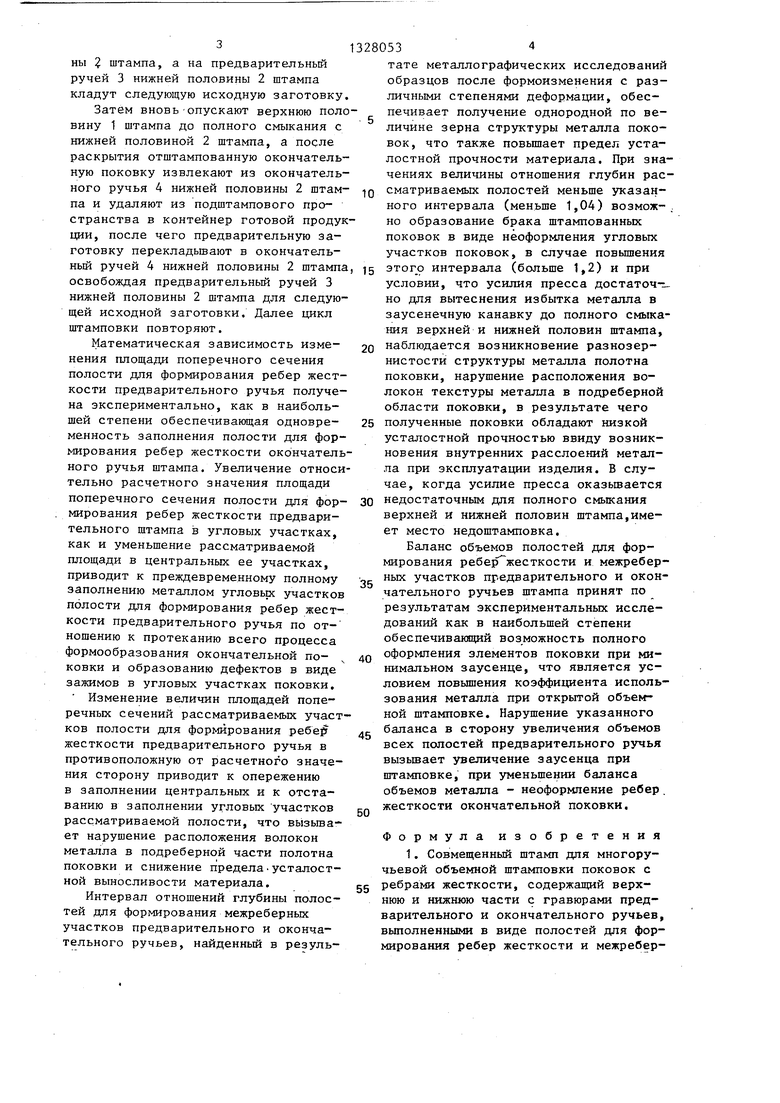

На фиг. 1 изображен совмещенный штамп для двухручьевой объемной штамповки поковок с ребрами жесткости, продольный разрез; на фиг. 2 - схема размещения предварительного и окончательного ручьев в нижней половине штампа; на фиг. 3 - сечение А-А-на фиг. 2; на фиг. 4 - сечение Б-Б на фиг. 2.

Совмещенный штамп для многоручьевой объемной штамповки поковок с ребрами жесткости содержит верхнюю 1 и нижнюю 2 (фиг.1) половины штампа с предварительным 3 и окончательным 4 (фиг.2) ручьями, в каждом из которых имеются полости 5 и 6 для формирования ребер жесткости и полости 7 и 8 дпя формирования межреберных участко (фиг.1). Полость 5 для формирования ребер жесткости предварительного ручья выполнена переменной по величине апощади поперечного сечения, которая в любом сечении определяется выражением

S.

Jl 2

де S, и S

(1,2 + cos(- х)), ij

площадь поперечного сечения полости для формирования ребер жесткости предварительного и окончательного ручья штампа,

соответственно.

ммдлина полости для формирования, ребра жесткости между двумя угловыми участками,мм; расстояние от углового участка полости для формирования ребра жесткости предварительного ручья штампа до сечения с, площадью S, , мм.

5

0

При этом верхняя кромка ребра жесткости предварительной поковки формируется по криволинейной поверхности дна полости предварительного ручья,а полость 6 для формирования ребер жесткости окончательного ручья 4 имеет в любом поперечном сечении постоянную по величине площадь.

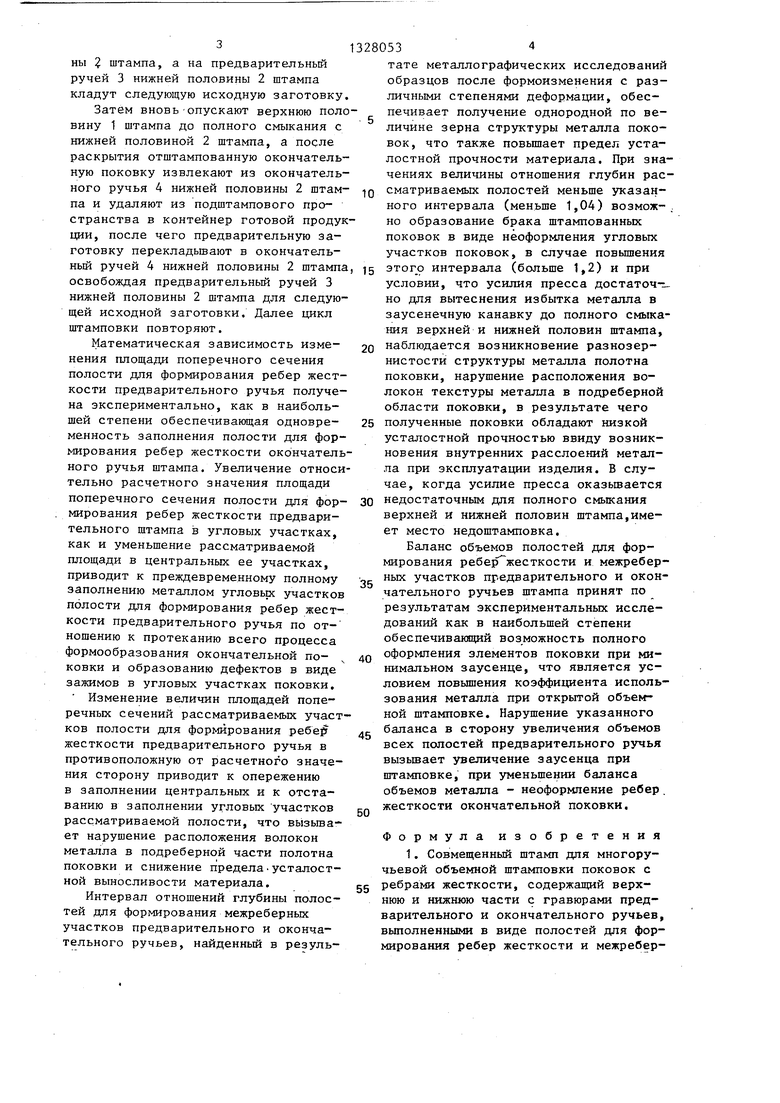

В табл. 1 даны несколько значений площади поперечного сечения в угловых и центральных участках полости для формирования ребра жесткости предварительного ручья в сопоставлении с расчетными значениями величины площади в тех же сечениях и показано изменение качества изделия в зависимости от соотношения этих двух величин.

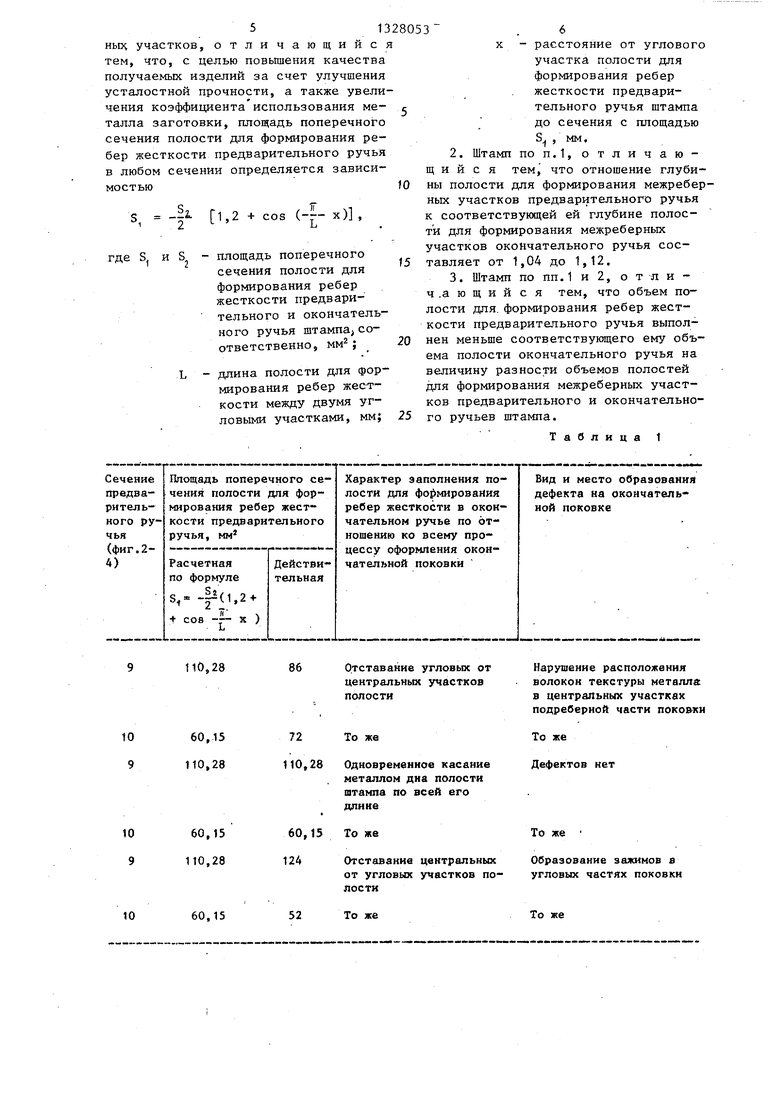

Отношение глубины полости 7 для. формирования межреберных участков предварительного ручья к соответствующей ей глубине полости 8 для формирования межреберных участков окон- 5 чательного ручья составляет 1,04 - 1,12.

В табл. 2 приведены варианты отношений глубины полостей 7 и 8 для формирования межреберных участков предварительного и окончательного ручьев .штампа соответственно с указанием протекания штамповки и изменения качества изделий.

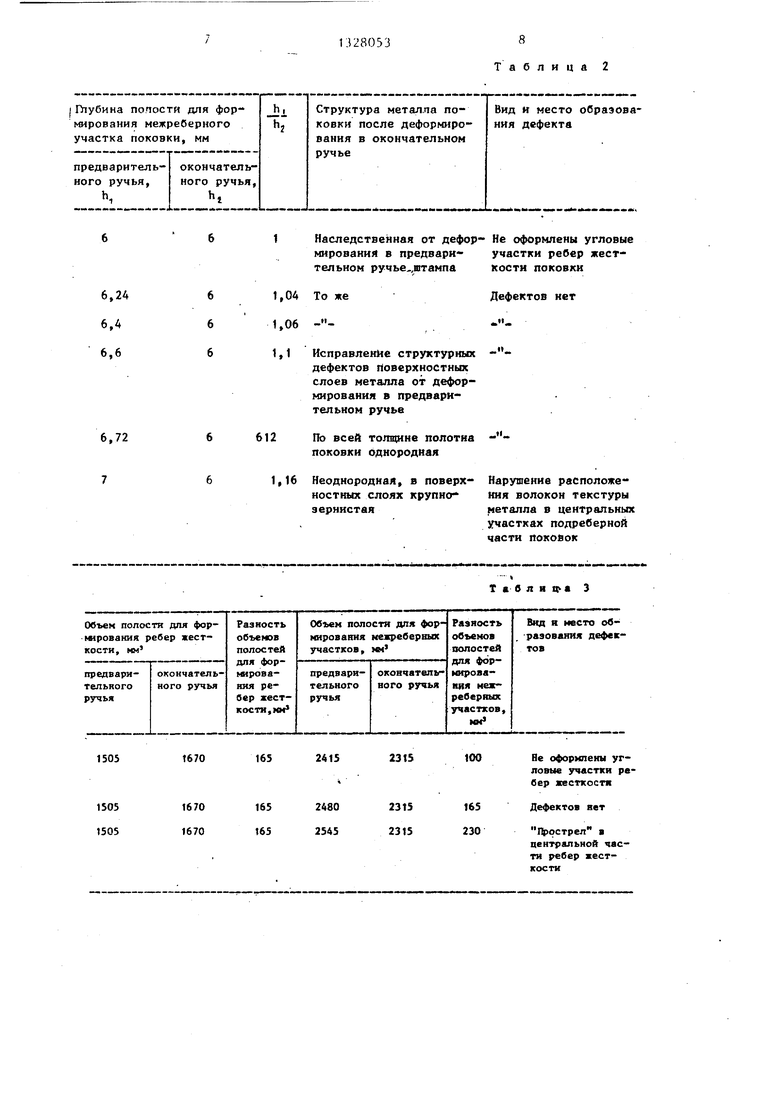

Объем полости 5 для формирования ребер жесткости предварительного ручья 3 вьшолнен меньшим соответствующего ему объема полости 6 окончательного ручья 4 на величину разности объемов полостей для формирования межреберных участков предварительного 7 и окончательного 8 ручьев штампа (табл. 3).

Штамп работает следукяцим образом.

Верхнюю половину 1 штампа (фиг.1), укрепленную на траверсе пресса, поднимают над нижней половиной 2 штампа, установленной на подштамповую плиту, до положения максимального раскрытия штампа. На предварительный ручей 3 (фиг.2) нижней половины 2 штампа кладут исходную заготовку, полностью перекрьшакщую его своими размерами, и опускают верхнюю половину 1 штампа до полного смыкания с нижней половиной 2 штампа. После раскрытия штампа полученную предварительную заготовку из предварительного ручья 3 нижней половины 2 штампа перекладывают на окончательньм ручей 4 нижней полови0

5

0

5

0

5

ны 2 штампа, а на предварительный ручей 3 нижней половины 2 штампа кладут следующую исходную заготовку

Затем вновь опускают верхнюю поло вину 1 штампа до полного смыкания с нижней половиной 2 штампа, а после раскрытия отштампованную окончательную поковку извлекают из окончательного ручья 4 нижней половины 2 штампа и удаляют из подштампового пространства в контейнер готовой продукции, после чего предварительную заготовку перекладьтают в окончательный ручей 4 нижней половины 2 штампа освобождая предварительный ручей 3 нижней половины 2 штампа для следующей исходной заготовки. Далее цикл штамповки повторяют.

Математическая зависимость изменения площади поперечного сечения полости для формирования ребер жесткости предварительного ручья получена зкспериментально, как в наибольшей степени обеспечивающая одновременность заполнения полости для формирования ребер жесткости окончательного ручья штампа. Увеличение относительно расчетного значения площади поперечного сечения полости для формирования ребер жесткости предварительного штампа в угловых участках, как и уменьшение рассматриваемой площади в центральных ее участках, приводит к преждевременному полному заполнению металлом угловьк участков полости для формирования ребер жесткости предварительного ручья по от- ношению к протеканию всего процесса формообразования окончательной поковки и образованию дефектов в виде зажимов в угловых участках поковки.

Изменение величин площадей поперечных сечений рассматриваемых участков полости для формирования ребер жесткости предварительного ручья в противоположную от расчетного значения сторону приводит к опережению в заполнении центральных и к отставанию в заполнении угловых участков рассматриваемой полости, что вызьгоа- ет нарушение расположения волокон металла в подреберной части полотна поковки и снижение пределаусталостной выносливости материала.

Интервал отношений глубины полостей для формирования межреберных участков предварительного и окончательного ручьев, найденный в резуль5

10

15

20

25

30

35

40

45

50

55

тате металлографических исследований образцов после формоизменения с различными степенями деформации, обеспечивает получение однородной по величине зерна структуры металла поковок, что также повьппает предел усталостной прочности материала. При значениях величины отношения глубин рассматриваемых полостей меньше указанного интервала (меньше 1,04) возмож-, но образование брака штампованных поковок в виде неоформления угловых участков поковок, в случае повышения этого интервала (больше 1,2) и при условии, что усилия пресса достаточ-т но для вытеснения избытка металла в заусенечную канавку до полного смыкания верхней и нижней половин штампа, наблюдается возникновение разнозер- нистости структуры металла полотна поковки, нарушение расположения волокон текстуры металла в подреберной области поковки, в результате чего полученные поковки обладают низкой усталостной прочностью ввиду возникновения внутренних расслоений металла при эксплуатации изделия, В случае, когда усилие пресса оказьшается недостаточным для полного смыкания верхней и нижней половин штампа,имеет место недоштамповка,

Баланс объемов полостей для формирования ребер жесткости и межреберных участков предварительного и окончательного ручьев штампа принят по результатам экспериментальных исследований как в наибольшей степени обеспечивающий возможность полного оформления элементов поковки при минимальном заусенце, что является условием повышения коэффициента использования металла при открытой объектной штамповке. Нарушение указанного баланса в сторону увеличения объемов всех полостей предварительного ручья вызьшает увеличение заусенца при штамповке, при уменьшении баланса объемов метахша - неоформление ребер. жесткости окончательной поковки.

Формула изобретения 1, Совмещенный штамп для многоручьевой объемной штамповки поковок с ребрами жесткости, содержащий верхнюю и нижнюю части с гравюрами предварительного и окончательного ручьев, выполненными в виде полостей для формирования ребер жесткости и межреберных участков, отличающийся тем, что, с целью повышения качества получаемых изделий за счет улучшения усталостной прочности, а также увеличения коэффициента использования металла заготовки, площадь поперечного сечения полости для формирования ребер жесткости предварительного ручья в любом сечении определяется зависимостью

§

1,2

+ cos

4-.)1,

де S. и S

15

площадь поперечного сечения полости для формирования ребер жесткости предварительного и окончательного ручья штампа; соответственно мм2 : 20

длина полости для формирования ребер жесткости между двумя угловыми участками, мм; 25

Площадь поперечного сечения полости для формирования ребер жесткости предварительного ручья, мм

Расчетная по формуле

S,- -|(1,2

Действительная

Характер заполнения полости для формирования ребер жесткости в окончательном ручье по отношению ко всему процессу оформлення окончательной поковки

+ СО8 -X )

110,28

60,15 110,28

60,15 110,28

86 Отставание угловых от центральных участков полости

72 То же

110,28 Одновременное касание металлом дна полости штампа по всей его длине

60,15 То же

124 Отставание центральных от угловых участков полости

10

60,15

52

То же

5

0

5

X - расстояние от углового участка полости для формирования ребер жесткости предварительного ручья штампа до сечения с площадью S , мм.

2.Штамп ПОП.1, отличающийся тем, что отношение глубины полости для формирования межребер- ньк участков предварительного ручья

к соответствующей ей глубине полости для формирования межреберных участков окончательного ручья составляет от 1,04 до 1,12,

3.Штамп по пп.1 и 2, о т л и - ч.ающийся тем, что объем полости для. формирования ребер жесткости предварительного ручья выполнен меньше соответствующего ему объема полости окончательного ручья на величину разности объемов полостей для формирования межреберных участков предварительного и окончательного ручьев штампа.

Таблица

Вид и место образования дефекта на окончательной поковке

Нарушение расположения волокон текстуры металла: в центральных участках подреберной части поковки

То же Дефектов нет

То же

Образование зажимов в угловых частях поковки

То же

612

дефектов поверхностных слоев металла от деформирования в предварительном ручье

По всей толщине полотна поковки однородная

Неоднородная, в поверх- Нарушение расположе- ностных слоях крупно- ния волокон текстуры зернистаяметалла в центральных

участках подреберной части поковок

1505

1505 1505

t670 165 2415 23t5 100 Не оформлены угловые УЧАСТКИ ре- Сер жесгкостя

1670 165 2480 2315 165 Дефектов нет

1670 165 2545 2315 230 Ц острел а

центральной части ребер кости

Таблица 2

ТаОлифа 3

. 1

т

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ штамповки поковок удлиненной формы с двумя симметричными продольными ребрами и устройство для осуществления способа | 2016 |

|

RU2641217C2 |

| ШТАМП ДЛЯ ШТАМПОВКИ ПОКОВОК С РЕБРАМИ | 2010 |

|

RU2450884C2 |

| Штамп для штамповки поковок с ребрами | 1984 |

|

SU1234031A1 |

| Штамп для многоручьевой открытой объемной штамповки | 1978 |

|

SU764817A1 |

| Штамп для объемной штамповки изделий с ребрами | 1980 |

|

SU897377A1 |

| Штамп для штамповки поковок с оребрением | 1991 |

|

SU1794575A1 |

| Штамп для горячей объемной штамповки | 1990 |

|

SU1754311A1 |

| ИНСТРУМЕНТ ДЛЯ ШТАМПОВКИ ПОКОВОК С ВАЛОМ | 1992 |

|

RU2009757C1 |

| ШТАМП ДЛЯ ОТКРЫТОЙ ОБЪЕМНОЙ ШТАМПОВКИ ПОКОВОК | 2013 |

|

RU2521929C1 |

| Молотовой штамп | 1982 |

|

SU1045991A1 |

Изобретение относится к области обработки металлов давлением и. может быть использовано при изготовлении инструмента для многоручьевой объемной штамповки изделий с ребрами жесткости. Изобретение позволяет повысить качество и усталостную прочность получаемых изделий, а также коэффици- ент использования металла заготовки. Это обеспечивается за счет того, что площадь поперечного сечения полости для формирования ребер жесткости предварительного ручья в любом сечении выбирается в зависимости от формы полости окончательного ручья,расстояния между угловыми участками полости под ребра жесткости, а также определенного отношения глубин полостей под ребра жесткости ручьев и отношения их объемов. При зтом обеспечиваются получение однородной по ,величине зерна структуры металла поковок и возможность полного оформления элементов поковки при минимальном заусенце. 2 з.п. ф-лы, 4 ил,, 3 табл. § СО

й-й

Б-Б

Фаг.З

Фиг.

Редактор В.Петраш

Составитель В,Бещеков Техред М.Ходанич

Заказ 3430/13 Тираж 582Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производствеяно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Корректор С.Шекмар

| Штамп для объемной штамповки изделий с ребрами | 1980 |

|

SU897377A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-08-07—Публикация

1985-12-11—Подача