10

20

Изобретение относится к литейному производству, а именно к составам для получения высокопрочного чугуна с шаровидным графитом модифицированием в литейной форме.

Цель изобретения - улучшение качества высокопрочного чугуна за счет рафинирования его от серы неметаллических включений и повышения ударной вязкости.

Сущность изобретения заключается в следующем.

В составе для модифицирования чугуна в литейной форме, включающем маг- g НИИ гранулированный, криолит и железо-кремний-магниевую лигатуру в качестве последней применяется ферро- силикомагнийбариевая лигатура при следующем соотношении ингредиентов, мас.%: магний гранулированный 1-5, криолит 0,1-5 и ферросиликомагнийба- риевая лигатура остальное.

Магний гранулированный является сфероиндицирующим модификатором. При контакте слоя модифицирующего соста-, на с расплавом в реакционной камере образующиеся пары магния.барботируют i насыпной слой состава и обуславливают, наиболее полное взаимодействие ингредиентов состава с чугуном При- этом магний усваивается жидким металлом и обеспечивает формирование шаровидного графита в чугуне. Криолит выполняет роль флюса, улучшает смачиваемость частиц состава расплавом и способствует агрегации неметаллических включений - продуктов взаимодействия состава с компонентами чугуна, прежде всего, с кислородом и серой. В результате усиливается процесс пропитки насыпного слоя состава, ускоряются прогрев и растворение его,нижележащих частиц, укрупнение неметаллических включений создает благоприятные возможности для их удаления из расплава. Введение в состав ферросиликомагнийбариевой лигатуры позволяет стабильно получать феррит- ную структуру металлическойосновы

металлические включения. В присутствии криолита последние укрупняются и полнее улавливаются элементами литниковой системы, в частности центробежным шлакоуловителем. Таким образом, предупреждается их попадание в отливку. Так, при исходном содержании в расплаве чугуна 0,04% серы за счет связывания его в сульфиды и улавливания их в центробежном шлакоуловителе количество серы в отливке снижается до 0,015%.

В составе используют ферросиликомагнийбариевую лигатуру следующего

У

состава, мас.%: магний 2-8; барий 10-20; кремний 40-60 и железо остальное. Расход состава составляет 0,7- 0,9 и 1,2-1,4% от металлоемкости формы при содержаниях серы 0,02-0,04% соответственно. Ростав в виде однородной смеси порошкообразных материалов с размером частиц 0,5-8 мм засыпают в реакционную камеру, располо- 2g женную в литейной форме, перед заполнением последней жидким металлом. ,

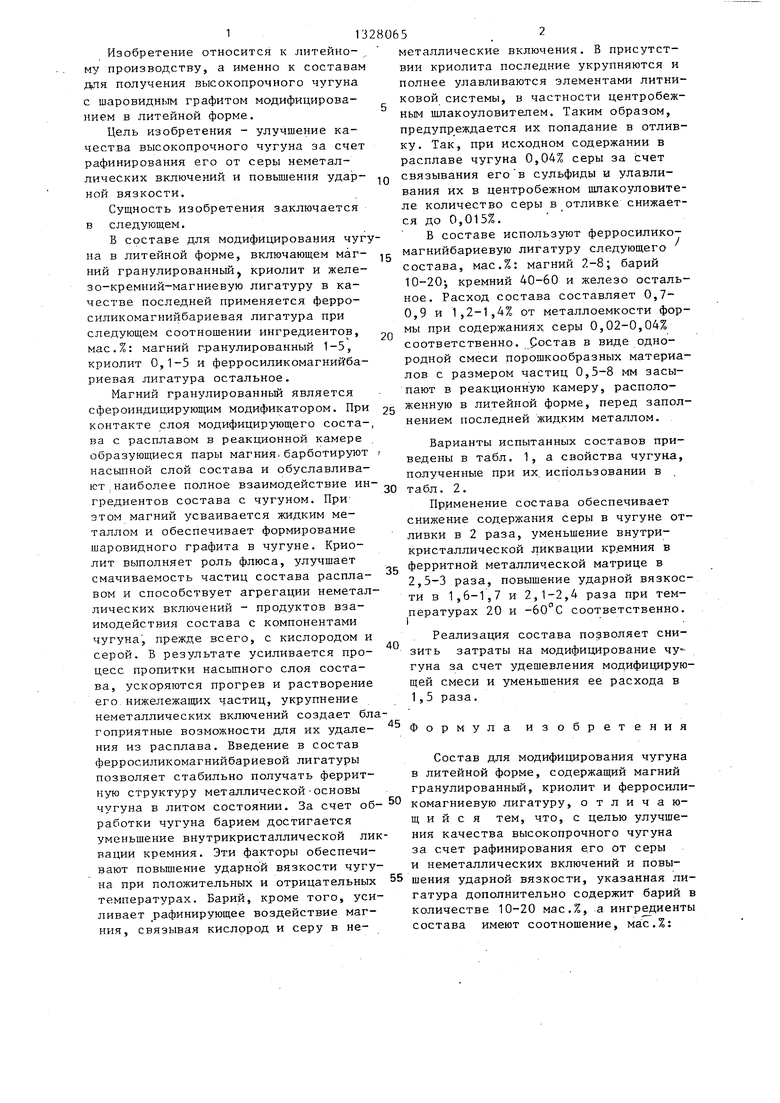

Варианты испытанных составов приведены в табл. 1, а свойства чугуна, полученные при их. использовании в

30 табл. 2.

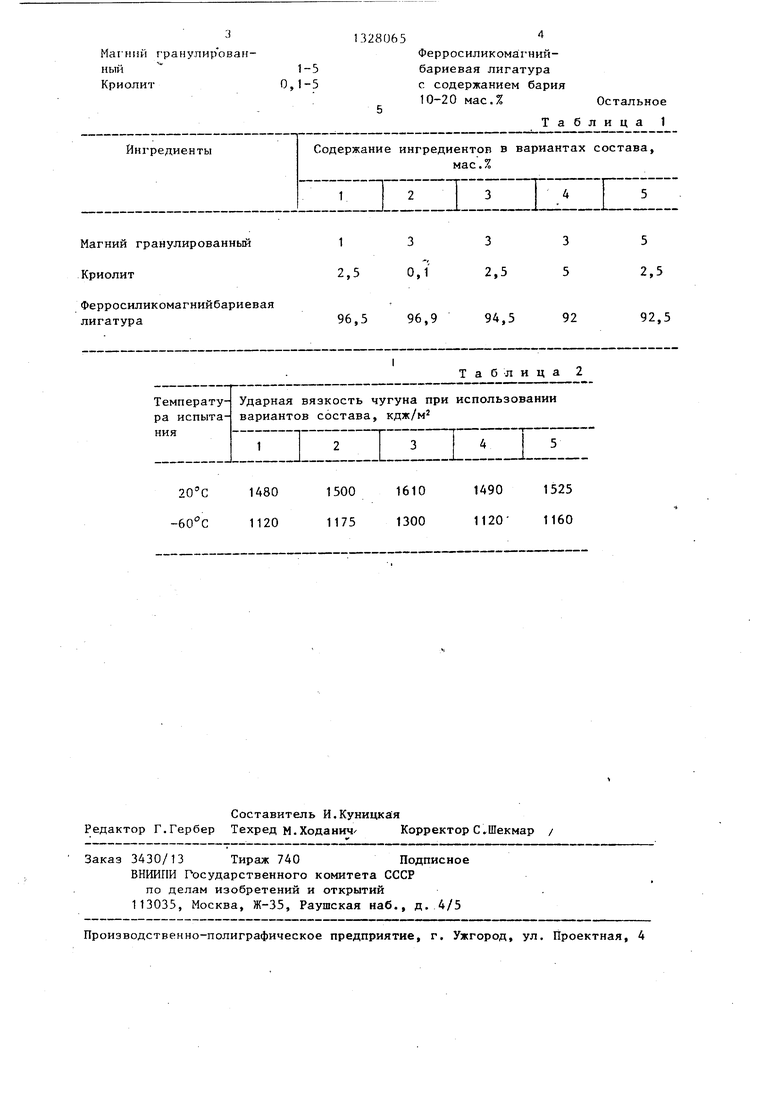

Пр.именение состава обеспечивает снижение содержания серы в чугуне отливки в 2 раза, уменьшение внутри- кристаллической ликвации кр.емния в

35 Фбрритной металлической матрице в

2,5-3 раза, повышение ударной вязкости в 1,6-1,7 и 2,1-2,4 раза при температурах 20 и соответственно.

Реализация состава позволяет снизить затраты на модифицирование чугуна за счет удешевления модифицирующей смеси и уменьшения ее расхода в 1,5 раза.

Формула изобретения

40

45

Состав для модифицирования чугуна в литейной форме, содержащий магний гранулированный, криолит и ферросиличугуна в литом состоянии. За счет об- комагниевую лигатуру, отличаю- работки чугуна барием достигается щ и и с я тем, что, с целью улучше- уменьшение внутрикристаллической ликвации кремния. Эти факторы обеспечивают повышение ударной вязкости чугуния качества высокопрочного чугуна за счет рафинирования его от серы и неметаллических включений и повына при положительных и отрицательных температурах. Барий, кроме того, усиливает рафинирующее воздействие магния, связывая кислород и серу в не

металлические включения. В присутствии криолита последние укрупняются и полнее улавливаются элементами литниковой системы, в частности центробежным шлакоуловителем. Таким образом, предупреждается их попадание в отливку. Так, при исходном содержании в расплаве чугуна 0,04% серы за счет связывания его в сульфиды и улавливания их в центробежном шлакоуловителе количество серы в отливке снижается до 0,015%.

В составе используют ферросиликомагнийбариевую лигатуру следующего

У

состава, мас.%: магний 2-8; барий 10-20; кремний 40-60 и железо остальное. Расход состава составляет 0,7- 0,9 и 1,2-1,4% от металлоемкости формы при содержаниях серы 0,02-0,04% соответственно. Ростав в виде однородной смеси порошкообразных материалов с размером частиц 0,5-8 мм засыпают в реакционную камеру, располо- женную в литейной форме, перед заполнением последней жидким металлом. ,

Варианты испытанных составов приведены в табл. 1, а свойства чугуна, полученные при их. использовании в

табл. 2.

Пр.именение состава обеспечивает снижение содержания серы в чугуне отливки в 2 раза, уменьшение внутри- кристаллической ликвации кр.емния в

Фбрритной металлической матрице в

2,5-3 раза, повышение ударной вязкости в 1,6-1,7 и 2,1-2,4 раза при температурах 20 и соответственно.

Реализация состава позволяет снизить затраты на модифицирование чугуна за счет удешевления модифицирующей смеси и уменьшения ее расхода в 1,5 раза.

Формула изобретения

комагниевую лигатуру, отличаю- щ и и с я тем, что, с целью улучше-

ния качества высокопрочного чугуна за счет рафинирования его от серы и неметаллических включений и повы55 шения ударной вязкости, указанная лигатура дополнительно содержит барий в количестве 10-20 мас.%, а ингредиенты состава имеют соотношение, ма:с.%:

Магний гранулирЪваиный 1-5

Криолит0,1-5

Ферросиликомагнийбариевая лигатура

96,5

20 С 60°С

1480 1120

1500 1175

Составитель И.Куницкагя Редактор Г.Гербер Техред м.Ходанич. Корректор С.Шекмар /

Заказ 3430/13 Тираж 740Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Ферросиликомагний- бариевая лигатура с содержанием бария 10-20 мас.%

Та

96,9

94,5

92

92,5

Таблица 2

izi:

1490 1120

1525 1160

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1987 |

|

SU1458417A1 |

| БРИКЕТИРОВАННАЯ СМЕСЬ ДЛЯ МОДИФИЦИРОВАНИЯ СЕРОГО ЧУГУНА | 1997 |

|

RU2124566C1 |

| Смесь для модифицирования высокопрочного чугуна в литейной форме | 1986 |

|

SU1404527A1 |

| Модифицирующая смесь | 1986 |

|

SU1331895A1 |

| Высокопрочный чугун | 1988 |

|

SU1585372A1 |

| Способ получения высокопрочного чугуна | 1982 |

|

SU1024508A1 |

| МОДИФИКАТОР ДЛЯ СТАЛИ | 2013 |

|

RU2530190C1 |

| Чугун | 1987 |

|

SU1475964A1 |

| Литниковая система для внутриформенного модифицирования высокопрочного чугуна | 1985 |

|

SU1346324A1 |

| Способ получения чугуна с шаровиднымгРАфиТОМ | 1979 |

|

SU834141A1 |

Изобретение относится к литейному производству, а именно к составам для получения высокопрочного чугуна с шаровидным графитом модифицированием в литейной форме. Цель изобретения - улучшение качества высокопрочного чугуна за счет рафинирования его от серы и неметаллических включений и повьшение ударной вязкости. Состав включает магний гранулированный, криолит и ферросштикомагнийбариевую лигатуру при следующем соотношении ингредиентов, мас.%: магний гранулированный 1-5; криолит 0,1-5; ферросиликомагнийбариевая лигатура, содержащая 10-20 мас.% бария, остальное. Рафинирование чугуна от серы и сульфидных включений обеспечивается за счет совместного ввода в состав ферросиликомагнийбариевой лигатуры и криолита. Барий усиливает- рафинирующее воздействие магния, связывая кислород и серу в неметаллические включения. В присутствии криолита последние укрупняются и полнее улавливаются элементами литниковой системы, в частно сти цетробеж- ным шлакоуловителем. Поэтому чугун в отливке становится чище по сере и неметаллическим включениям. Повышение ударной вязкости чугуна при отрицательных (-60°С) и положительных () температурах обусловлено модифицирующим воздействием ферросиликомагнийбариевой лигатуры, которая обеспечивает формирование в литой структуре чугуна ферритной металлической .основы и существенное снижение внутрикристаллйческой ликвации кремния. 2 табл. с S (Л с

| Смесь для модифицирования чугуна | 1978 |

|

SU699019A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Модификатор для высокопрочного чугуна | 1981 |

|

SU952985A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-08-07—Публикация

1985-07-29—Подача