(54) МОДИФИКАТОР ДЛЯ ВЫСОКОПРОЧНОГО ЧУГУНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для модифицирования высокопрочного чугуна в литейной форме | 1986 |

|

SU1404527A1 |

| Модифицирующая смесь | 1981 |

|

SU1014911A1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1981 |

|

SU996455A1 |

| Модифицирующая смесь | 1983 |

|

SU1093722A1 |

| Модифицирующая смесь | 1987 |

|

SU1463767A1 |

| Модификатор чугуна | 1988 |

|

SU1588791A1 |

| Способ получения высокопрочного чугуна | 1982 |

|

SU1024508A1 |

| Модифицирующая смесь | 1985 |

|

SU1245596A1 |

| Литниковая система для внутриформенного модифицирования | 1982 |

|

SU1044410A1 |

| Способ изготовления отливок из чугуна с шаровидным графитом | 1987 |

|

SU1503993A1 |

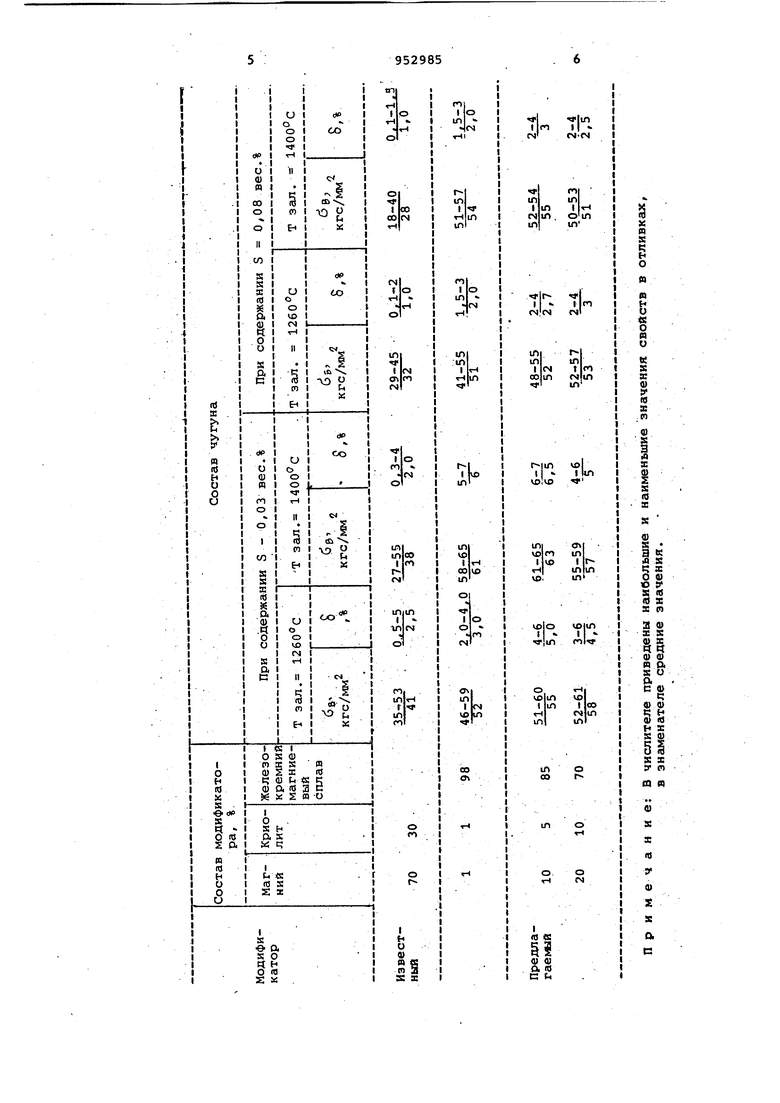

Изобретение относится к области, бтитейного производства, в частности к составам модификаторов для производства высокопрочного чугуна с компактной формой графита, и может быть использовано при массовом производстве отливок для автомобильной и тракторной промышленности. Известен модификатор, содержащий резкоземельные металлы, щелочноземельные металлы, цирконий, алюминий углерод, кремний, железо l . Указанный модификатор находит пр менение при ковшевой обработке расплава, однако он не может быть использован для внутриформенно-го моди цирования высокопрочного чугуна, вследствие плохой растворимости в жидком чугуне в интервале температу 1260 - 1400°С. Помимо этого при его применении образуется большое к.оличество вредных пьшегазовых выбросов в атмосферу литейного цеха. Наиболее близким по техническЪй сущности и достигаемому эффекту к предлагаемому является модификатор .для высокопрочного чугуна следующег состава, вес.%: Гранулированный магний50 - 80 Криолит 20-50 Недостатками известного состава модификатора являются большое количество шлакообразующего компонента (криолита), приводящего к снижению качества отливок, а также, его неравномерное растворение потоком жидкого металла и высокая чувствительность к колебаниям температуры заливки. Указанные недостатки .ухудшают механические свойства отливок и снижалт стабильность технологического процесса. Целью изобретения является повышение прочности, пластичности чугуна и стабильности процесса модифицирования высокопрочного чугуна в литейной форме. Поставленная цель достигается тем, что модификатор, содержащий гранулированный магний и криолит, дополнительно содержит железокремниймагниевый сплав при следующем соотнозении компонентов вес.%: Гранулированный магний1-20 Криолит1-10 Железокремний- магниевый сплав Остальное Кроме того, железокремниймагниета сплав содержит компоненты в следующ соотношении, вес.%: Магний5-10 Кремний40-70 ЖелезоОстальное Ввод в предложенный состав модиф катора измельченного железокремниймагниевого сплава фракции 2 - 10 мм способствует равномерному спокойном взаимодействию модификатора с жидк металлом в широком диапазоне температур заливки (от 1260 до 1400с). Снижение концентрации в модификаторе гранулированного магния также улучшает равномерность структуры и свойств в элементах отливки, заполняемых расплавом в начале и конце заливки. Применение в составе модификатора железокремниймагниевого сплава не требует значительных количеств криолита, что снижает объем образующегося при модифицировании шлака и увеличивает чистоту отливки по неметаллическим включениям. Комбинация в составе модификатора гранулированного магния и магния, входящего в железокремниймагниевый сплав, позволяет резко снизить чувствительность процесса равномерного растворения мо дификатора в форме к колебаниям температуры заливки. В частности при низкой температуре заливки скорость растворения магния из одного железоосремниймагниевого сплава недостаточна для формирования шаровидного графита. Гранулированный металлический магний способствует более быстрому насыщению расплава необходи№ 1м для сфероидизации графита количеством магния. При высокой температуре згшивки (свыше 1360 - 1400°С) в случае использования для модифицирования в форме только гранулированного магния реакция протекает очень бурно и не достигается требуемая равномерность растворения магния. Дополнительное использование в составе модификатора железокремниймагниевого сплава дает стабильное получение шаровидного гра фита. Помимо этого применение в составе модификатора гранулированного магния резко снижает общий расход модификатора, что имеет важное значение для процесса внутриформенного модифицирования высокопрочного чугуна. Количество применяемого в составе модификатора измельченного железокремниймагниевого сплава (98-70%) позволяет стабилизировать технологический процесс при колебаниях режима заполнения формы расплавом, а также повысить механические свойства отливок. .Общий расход модификатора определяется содержанием серы в сплаве. При содержании серы 0,01 - 0,03 вес.% он равен 0,8-1,2% от веса расплава, при-содержании серы 0,05-- 0,08 вес.%1,5 - 2,0% от веса расплава. Пример. Сравнительные испытания известного и предлагаемого модификатора при нижнем, среднем и верхнем содержании ингредиентов проводили с помощью комплексной пробы, изготавливаемой методом формовки в сырую песчано-глинистую форму. Модификатор вводили в реакционную камеРУ, расположенную между стояком и полостью формы. Конструкция формы позволяла оценить структуру и свойства металла, модифицированного в начале, середине и конце заполнения формы . Плавка металла осуществлялась в индукционной печи. Применяли исходный чугун, содержащий 3,4% С, 2,0% Si, 0,5% Мп при двух уровнях серы 0,03 и 0,08%., Температура заливки изменялась от 1260 до 1400с. В таблице приведены результаты плавок.

Как видно из таблицы применение предлагаемого модификатора обеспечивает повышение свойств отливок и значительную стабилизацию технало гического процесса модифицирования при неизбежных на практике колебаниях температуры запивки и содержания серы в чугуне. Для низкой температуры заливки предпочтительней применение модификатора при верхнем содержании гранулированного магния. Оптимальный состав содержит ингредиенты при среднем содержании (в соответствии с таблицей).

В струютуре чугуна, обработанного предлагаёьым модификатором, графит имеет форму, близкую к шаровидной, в то время как применение известного состава не обеспечивает стабильного получения шаровидного графита.

Технология изготовления модификатора заключается в дроблении, взвешивании и перемешивании ингредиентов. Технология применениямодификатора включает засыпку его в реационную камеру, расположенную в литейной форме и последующую заливку формл жидким металлом.

Предложенный состав модификатора прошел стадию промышленной проверки при изготовлении отливки кольчато-шпоровый каток агрегата РВК-3,В.

Испытания дисков показали повышение их эксплуатационных свойств бол

чем в 3 раза, что позволяет получить народно-хозяйственный экономический эффек более 1,2 млн. руб. в год.

Формула изобретения

и стабильности процесса модифицирования в литеййой форме, он дополнительно содержит железокремниймагниевый сплав при следующем соотношении компонентов, вес.%:

Гранулированный

магний1, - 20

.Криолит1-10

Железокремниймагниевый сплав Остально

Магний5-10

Кремний40-70

ЖелезоОстальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-08-23—Публикация

1981-03-30—Подача