ки 11. Корпус 6 закреплен в камере 10 посредством пластины 9. При перемещении трубной заготовки 11 по рольгангу 12 кулисная подвеска 4 с проушинами 3 и роликами 1 и 2 поворачивается относительно оси 8 до наезда ролика 1 на трубу. Под действием массы поворотной части происходит ее сложное поступательно-вращательное перемещение до наезда ролика 2 на

1

Изобретение относится к сварочному производству и предназначено для удаления шлака с поверхности сварного шва преимущественно продольно-сварной трубной заготовки,

Цель изобретения - повышение качества очистки сварного щва от шлаковой корки.

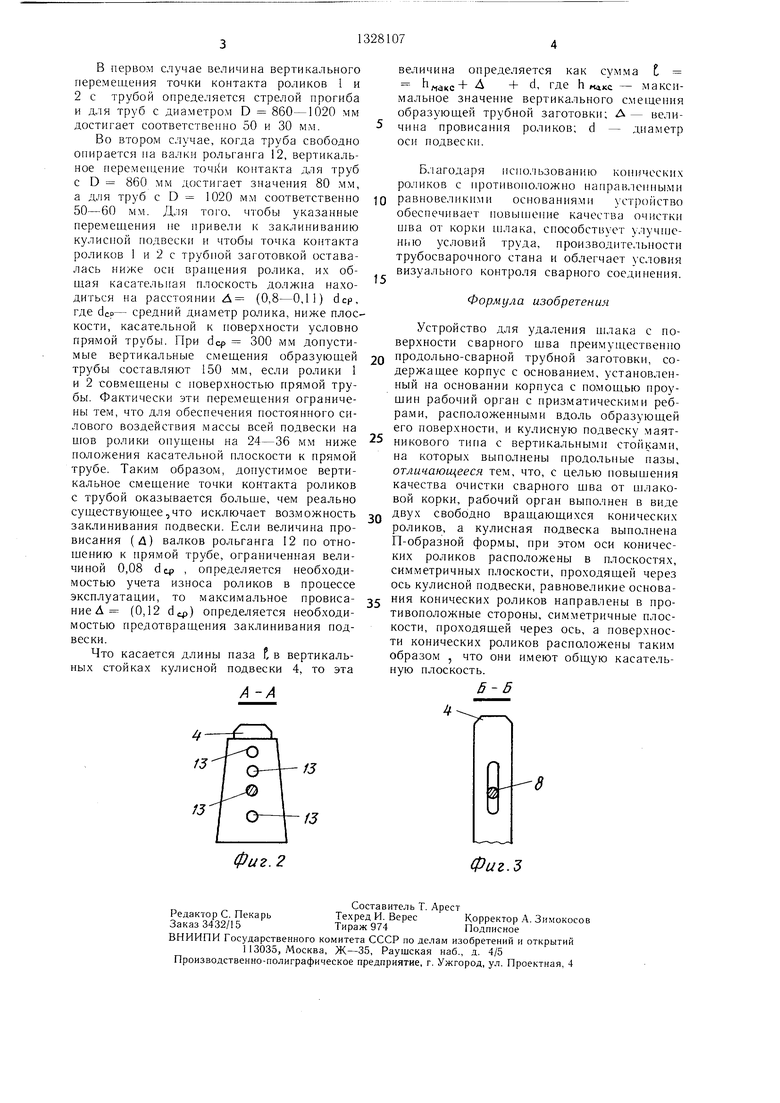

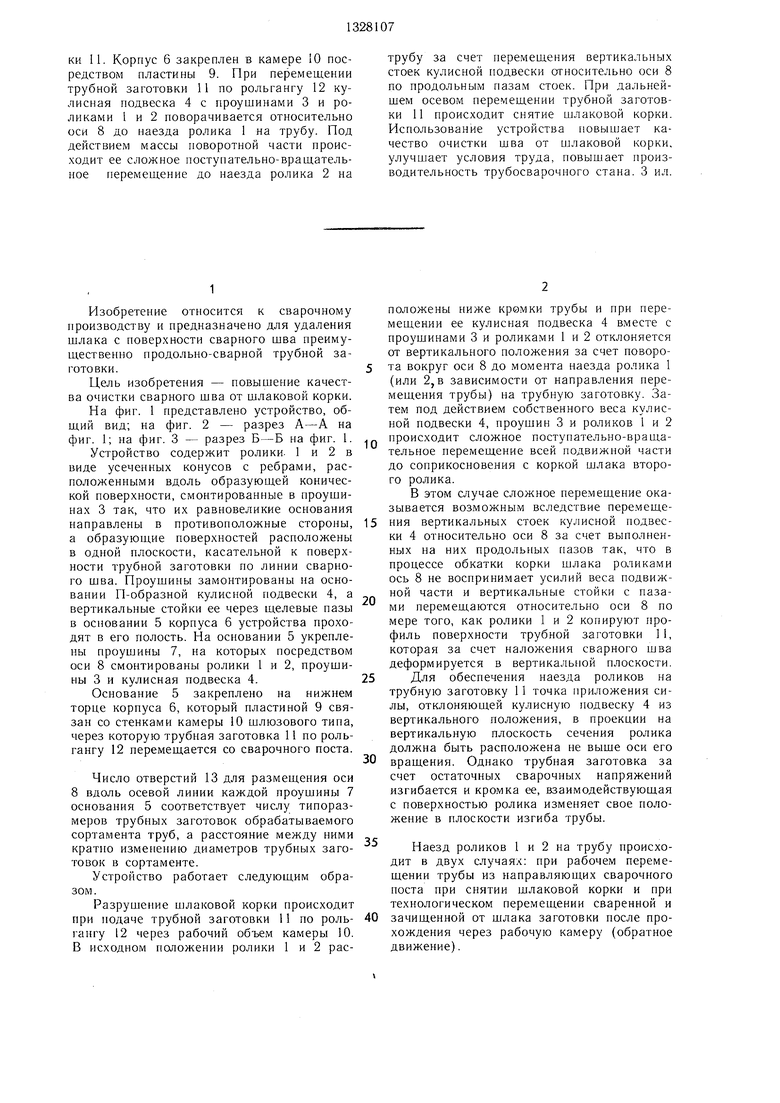

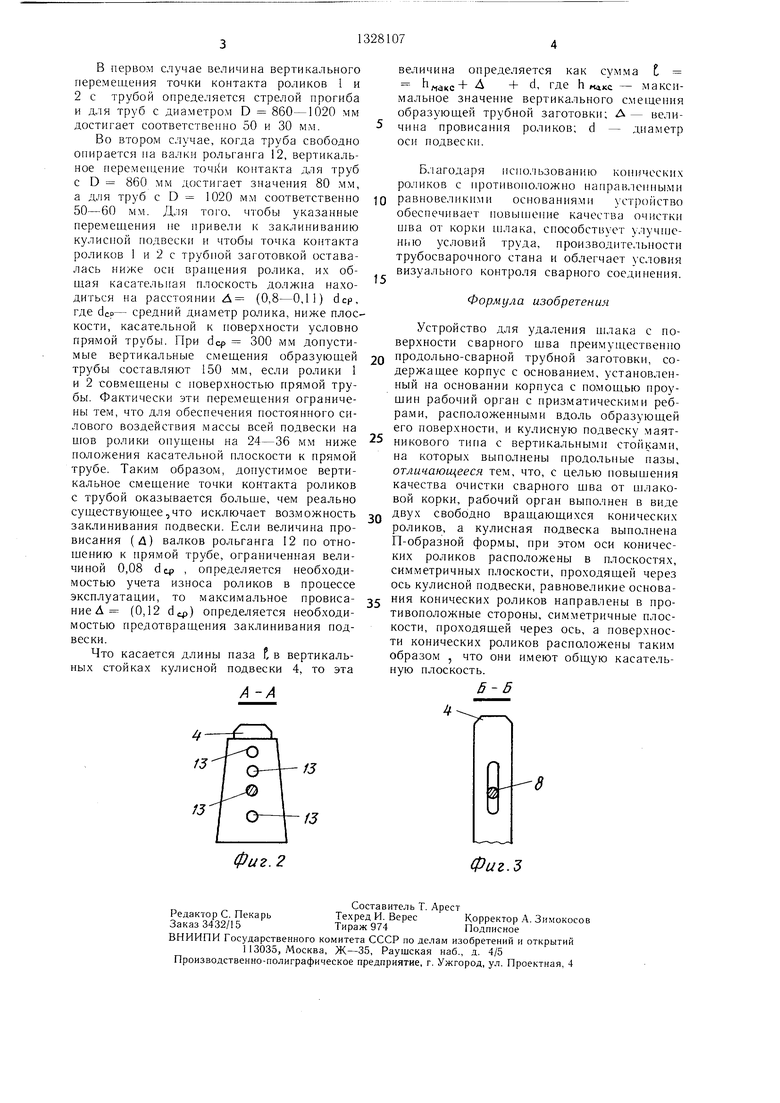

На фиг, 1 представлено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг, 1.

Устройство содержит ролики. 1 и 2 в виде усеченных конусов с ребрами, расположенными вдоль образующей конической поверхности, смонтированные в проушинах 3 так, что их равновеликие основания направлены в противоположные стороны, а образующие поверхностей расположены в одной плоскости, касательной к поверхности трубной заготовки по линии сварного шва. Проущины замонтированы на основании П-образной кулисной подвески 4, а вертикальные стойки ее через щелевые пазы в основании 5 корпуса 6 устройства проходят в его полость. На основании 5 укреплены проушины 7, на которых посредством оси 8 смонтированы ролики 1 и 2, проушины 3 и кулисная подвеска 4.

Основание 5 закреплено на нижнем торце корнуса 6, который пластиной 9 связан со стенками камеры 10 шлюзового типа, через которую трубная заготовка 11 по рольгангу 12 перемещается со сварочного поста.

Число отверстий 13 для размещения оси 8 вдоль осевой линии каждой проушины 7 основания 5 соответствует числу типоразмеров трубных заготовок обрабатываемого сортамента труб, а расстояние между ними кратно изменению диаметров трубных заготовок в сортаменте.

Устройство работает следующим образом.

Разрушение шлаковой корки происходит при подаче трубной заготовки 11 по роль- Гангу 12 через рабочий объем камеры 10. В исходном положении ролики 1 и 2 раструбу за счет перемещения вертикальных стоек кулисной подвески агносительно оси 8 по продольным пазам стоек. При дальнейшем осевом перемещении трубной заготовки 11 происходит снятие шлаковой корки. Использование устройства повышает качество очистки щва от ПJлaкoвoй корки, улучшает условия труда, повышает производительность трубосварочного стана. 3 ил.

положены ниже кромки трубы и при пере- мешении ее кулисная подвеска 4 вместе с проушинами 3 и роликами 1 и 2 отклоняется от вертикального положения за счет поворота вокруг оси 8 до момента наезда ролика 1 (или 2, в зависимости от направления перемещения трубы) на трубную заготовку. Затем под действием собственного веса кулисной подвески 4, проушин 3 и роликов и 2 происходит сложное поступательно-вращательное перемещение всей подвижной части до соприкосновения с коркой шлака второго ролика.

В этом случае сложное перемещение оказывается возможным вследствие пере.меще- ния вертикальных стоек кулисной подвески 4 относительно оси 8 за счет выполненных на них продольных пазов так, что в процессе обкатки корки шлака роликами ось 8 не воспринимает усилий веса подвижной части и вертикальные стойки с пазами перемещаются относительно оси 8 по мере того, как ролики 1 и 2 копируют профиль поверхности трубной заготовки 11, которая за счет наложения сварного щва деформируется в вертикальной плоскости.

Для обеспечения наезда роликов на трубную заготовку 11 точка приложения силы, отклоняющей кулисную подвеску 4 из вертикального положения, в проекции на вертикальную плоскость сечения ролика должна быть расположена не выще оси его вращения. Однако трубная заготовка за счет остаточных сварочных напряжений изгибается и кромка ее, взаимодействующая с поверхностью ролика изменяет свое положение в плоскости изгиба трубы.

Наезд роликов 1 и 2 на трубу происходит в двух случаях: при рабочем перемещении трубы из направляющих сварочного поста при снятии щлаковой корки и при технологическом перемещении сваренной и зачищенной от шлака заготовки после прохождения через рабочую камеру (обратное движение),

В первом случае величина вертикального перемещения точки контакта роликов 1 и 2 с трубой определяется стрелой прогиба и для труб с диаметром D 860-1020 мм достигает соответственно 50 и 30 мм.

Во втором случае, когда труба свободно опирается на валки рольганга 12, вертикальное перемеп ение точки контакта для труб с D 860 мм достигает значения 80 мм, а для труб с D 1020 мм соответственно 50-60 мм. Для того, чтобы указанные перемещения не привели к заклиниванию кулисной подвески и чтобы точка контакта роликов 1 и 2 с трубпой заготовкой оставалась ниже оси вран1ения ролика, их общая касательная плоскость должна находиться на расстоянии Л (0,8-0,11) dcp, где dcp- средний диаметр ролика, ниже плоскости, касательной к поверхности условно прямой трубы. При dcp 300 мм допустимые вертикальные смещения образующей трубы составляют 150 мм, если ролики 1 и 2 совмещены с поверхностью прямой трубы. Фактически эти пере.мещения ограничены тем, что для обеспечения постоянного силового воздействия массы всей подвески на щов ролики опущены на 24-36 мм ниже положения касательной плоскости к прямой трубе. Таким образом, допустимое вертикальное смещение точки контакта роликов с трубой оказывается больще, чем реально существующее,что исключает возможность заклинивания подвески. Если величина провисания (Д) валков рольганга 12 по отно- щепию к прямой трубе, ограниченная величиной 0,08 dcp , определяется необходимостью учета износа роликов в процессе эксплуатации, то максимальное провиса- ниеД (0,12 dtp) определяется необходимостью предотвращения заклинивания подвески.

Что касается длины паза t в вертикальных стойках кулисной подвески 4, то эта

А-А

величина определяется как сум.ма t Д -f d, где h KiKc - максимальное значение вертикального смещения образующей трубной заготовки; А- величина провисания роликов; d - диаметр оси подвески.

Б.лагодаря использованию конических роликов с противоположно паправлеппыми равновелнкими основаниями устройство обеспечивает по.вьинение качества очистки от корки 1плака, способствует улучп е- Hino условий труда, производите.чьностп трубосварочного стана и облегчает условия визуального контроля сварного соединения.

Формула изобретения

Устройство для удаления шлака с поверхности сварного щва преимущественно

продольно-сварной трубной заготовки, содержащее корпус с основанием, установленный на основании корпуса с помощью проу- щин рабочий орган с призматическими ребрами, расположенными вдоль образуюц 1ей его поверхности, и кулисную подвеску маятникового типа с вертикальными стойками, на которых выполнены продольные пазы, отличающееся тем, что, с целью повышения качества очистки сварного щва от шлаковой корки, рабочий орган выполнен в виде

двух свободно вращающи.хся конических роликов, а кулисная подвеска выполнена П-образной формы, при этом оси конических роликов расположены в плоскостях, симметричных плоскости, проходящей через ось кулисной подвески, равновеликие основаПИЯ конических роликов направлены в противоположные стороны, симметричные плоскости, проходящей через ось, а повер.хнос- ти конических роликов расположены таким образом , что они имеют общую касательную плоскость.

ёS

-8

фиг.2

Редактор С. Пекарь Заказ 3432/15

Составитель Т. Арест

Техред И. ВересКорректор А. Знмокосов

Тираж 974Подписное

ВНИИПИ Государственного комитета СССР по делам изобретеиий и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАН ДЛЯ СВАРКИ ПРОДОЛЬНЫХ ШВОВ ТРУБ БОЛЬШОГО ДИАМЕТРА КОНЕЧНОЙ ДЛИНЫ | 2005 |

|

RU2291012C2 |

| Устройство для лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660503C1 |

| Способ лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660541C1 |

| Способ дуговой сварки неповоротных стыков труб | 1980 |

|

SU1006137A1 |

| Способ удаления шлака со сварногошВА | 1979 |

|

SU812468A1 |

| Способ изготовления прямошовных сварных труб конечной длины | 1991 |

|

SU1816525A1 |

| Сборочно-сварочный стан для производства труб | 2017 |

|

RU2668237C1 |

| Устройство для сборки и сварки изделий коробчатого сечения | 1980 |

|

SU927467A1 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА КОНЕЧНОЙ ДЛИНЫ | 2002 |

|

RU2215605C2 |

| СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ДВУХШОВНЫХ ТРУБ | 2005 |

|

RU2296024C2 |

Изобретение относится к сварочному производству и предназначено для удаления шлака с поверхности сварного шва преимущественно продольно-сварной трубной заготовки. Целью изобретения является повышение качества очистки сварного шва от шлаковой корки. Устройство состоит из корпуса 6 с основанием 5, на котором укреплены проушины 7. На проушинах 7 посредством оси 8 смонтирована кулисная подвеска 4 с проушинами 3 и коническими роликами 1 и 2, имеюшими ребра, расположенные вдоль образующей конической поверхности. Образующие конических поверхностей расположены в одной плоскости, касательной к поверхности трубной заготов fi (Л со ГчЭ ОС /г

| Устройство для очистки сварного шва | 1977 |

|

SU632407A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР № 1202165, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Корколоматель стана наружной сварки труб 0 1220 мм, 6-4144, Челябинский трубопрокатный завод, 1985. | |||

Авторы

Даты

1987-08-07—Публикация

1986-05-13—Подача