(54) СПОСОБ УДАЛЕНИЯ ШЛАКА СО СВАРНОГО ШВА

| название | год | авторы | номер документа |

|---|---|---|---|

| Сварочный плавленый флюс | 1988 |

|

SU1712113A1 |

| Сварочное устройство | 1990 |

|

SU1738535A1 |

| Способ термитной сварки в горизонтальной плоскости | 1990 |

|

SU1779513A1 |

| Способ автоматической сварки под флюсом в потолочном положении и устройство для его осуществления | 1988 |

|

SU1673338A2 |

| Способ лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660541C1 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ МЕТАЛЛОВ И СПЛАВОВ, ПРЕТЕРПЕВАЮЩИХ ПОЛИМОРФНОЕ ПРЕВРАЩЕНИЕ | 1996 |

|

RU2110379C1 |

| Шихта электродной проволоки | 1990 |

|

SU1836204A3 |

| Устройство для лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660503C1 |

| Флюс-паста для дуговой сварки алюминиевых сплавов | 1985 |

|

SU1310156A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2674525C1 |

V 1 . , Изобретение относится к свароч- ному производству и предназначено для очистки соединений перед их обжатием, например при раскатке швов сдиралешовных труб.

Известны способы удаления шлаков со сварного шва, при которых используется остаточное тепло металла изделия tii

Однако эти способы недостаточно эффективны.

Наиболее близким по технической сущности и достигаемому, эффекту к изобретению является способ удалени ишака со сварного шва, включающий гидроаэродинамическое воздействие на горячую поверхность соединения остросфокусированнынш струями жидкости, направленными противоположно направлению сварки. При этом в зоне действия струи воэвикает гидроаэродинамический удар. Способ позволяет эффективно Использовать остаточное тепло шва, повышает производительность и улучшает условия труд При дозированной и острофокусировайной подаче жидкости избега1эт переохлазхдения всего изделия f2 .

Недостатком способа является одноструйная подача энергоносителя

в зону разрушения шлака. Таким образом, применение его для разрушения шлака ,на сварном coejwнении приводит к несилшетричному искажению температурного псэля и механических свойств металла околсшювной зоны, не позволяет одинаково эффективно разрушать шлак на равйонагретых симметричныз оси шва участках зоны терлтческого влияния.

Цель изобретения - увеличение производительности труда, повьпиение прочностных свойств сварного соединения и рацирнсшьное использование остаточного тепла.

Поставленная цель достигается тем, что остросфокусированные струи жидкости располагают попарно н ориентируют таким образом, что их осевые линии пересекаются под тупым углом в точке, принадлежащей плоскости симметрии и температурного поля шва на участке начала кристаллизации металла литой ванны и незавершенной кристаллизации шлака, расположенной прд поверхностью металла на глубине 0,2-1,2 от ширины зоны плавления шлака и отстоящей от зоны плавления металла на расстоянии в

0,6-5,0 раз большем ширины шва по поверхности.

В качестве жидкости используют сжиженный газ, например углекислоту. Кроме того, зону действия струи ограждают и осуществляют отсос пыли и газа из этой зоны.

Защита зоны плавления от динамического воздействия достигается чередующейся подачей на шов кахсдой из струй жидкости, которая осуществляется таким образом, что их суммарный вектор скорости в проекции на ось симметрии соединения направлен в сторону, противоположную перемещению электрода.

Эффективность разрушения и удаления корки шлака, интенсивность охлаждения свариваемого металла регулируют массой жидкости Ссжиженного газа) в каждом импульсе, частотой следования импульсов, ориентированием струй жидкости по отношению друг к другу и к поверхности обрабатываемого металл атакже мощностью и, тем самым скоростью истечения жидкости.

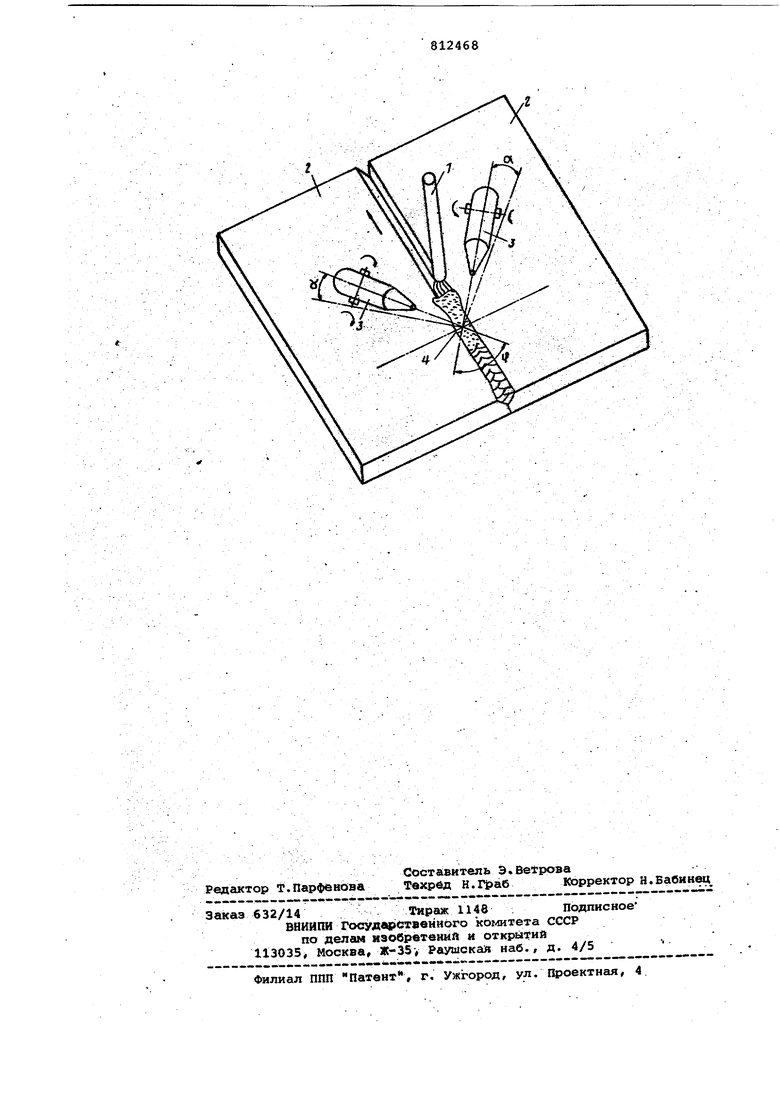

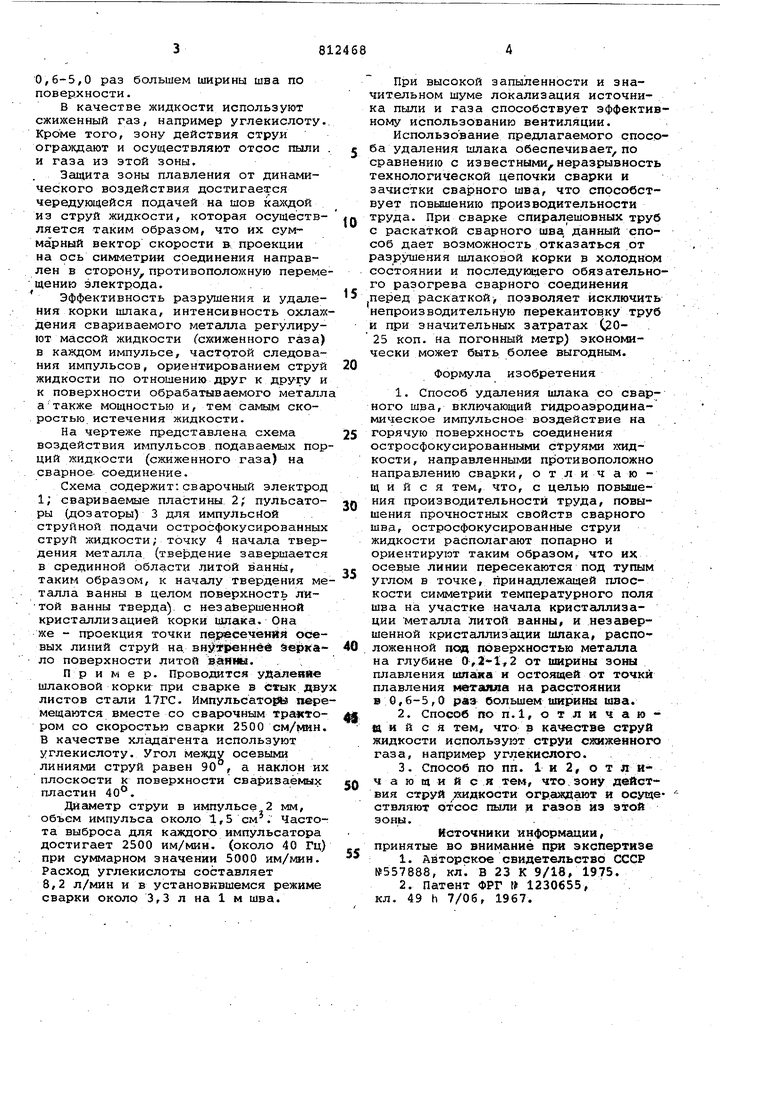

На чертеже представлена схема воздействия импульсов подаваемых порций жидкости (сжиженного газа) на сварное соединение.

Схема содержит:сварочный электрод 1; свариваемые пластины 2; пульсаторы (дозаторы) 3 для импуЛьсйой струйной подачи остросфокусированных струй жидкости; точку 4 начала твердения металла (твердение завершается в срединной области литой ванны, таким образом, к началу твердения металла ванны в целом поверхность литой ванны тверда), с незайершенной кристаллизацией корки шлака. Она же - проекция точки пересечений осевых линий струй на. вн | еннёй йеркало поверхности литой ;ваяны. .

П р и м е р. Проводится удаление шлаковой корки при сварке в стык дву листов стали 17ГС. Импульсато перемещаются вместе со сварочным тражтором со скоростью сварки 2500 см/мин. В качестве хладагента используют углекислоту. Угол между осевыми линиями струй равен 90°,, а наклон их плоскости к поверхности свариваемых пластин 40°.

Диаметр струи в импульсе 2 мм, объем импульса около 1,5 см. Частота выброса для каждого импульсатора достигает 2500 им/мин, (около 40 Гц) при суммарном значении 5000 им/мин. Расход углекислоты составляет 8,2 л/мин и в установившемся режиме сварки около 3,3 л на 1 м шва.

При высокой запыленности и значительном шуме локализация источника пыли и газа способствует эффективному использованию вентиляции.

Использование предлагаемого способа удаления шлака обеспечивает, по сравнению с известными неразрывность технологической цепочки сварки и зачистки сварного шва, что способствует повышению производительности труда. При сварке спиралешовных труб с раскаткой сварного шва, данный способ дает возможность отказаться .от разрушения шлаковой корки в холодно.м состоянии и последукщхего обязательного разогрева сварного соединения |Перед раскаткой позволяет исключить непроизводительную перекантовку труб и при значительных затратах ЧЗО25 коп. на погонный метр) экономически может быть более выгодным.

Формула изобретения

на глубине О,I-1,2 от ширины зоны плавления шлака и остоящей от точки плавления метгшла на расстоянии в 0,6-5,0 раз большем ширины шаа.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-03-15—Публикация

1979-05-16—Подача