Изобретение относится к машиностроению и может быть использовано в металлообрабатывающих станках с ЧПУ.

Цель изобретения - повышение точности механической обработки путем активного контроля и управления толш.иной удаляемого слоя в каждой точке обрабатываемой поверхности.

В процессе обработки определяют фактическую толшину удаляемого слоя по сиг- палам двух датчиков, установленных на инструменте, сравнивают ее с расчетной и по результатам сравнения корректируют положение инструмента.

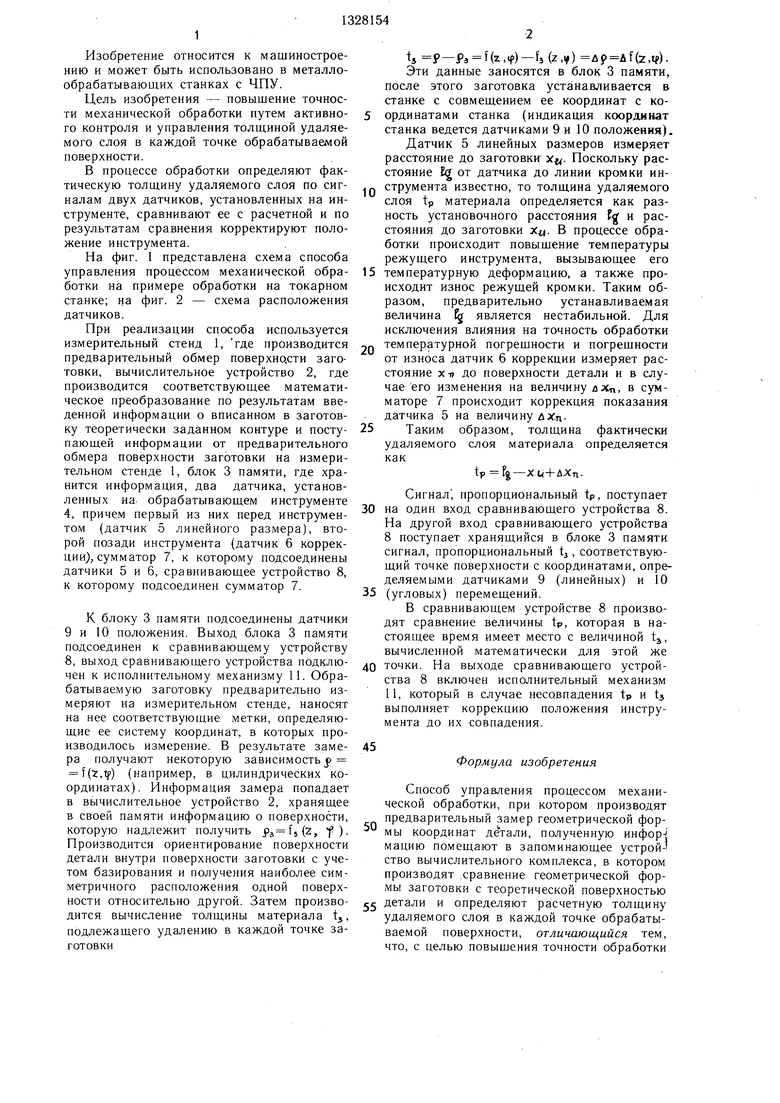

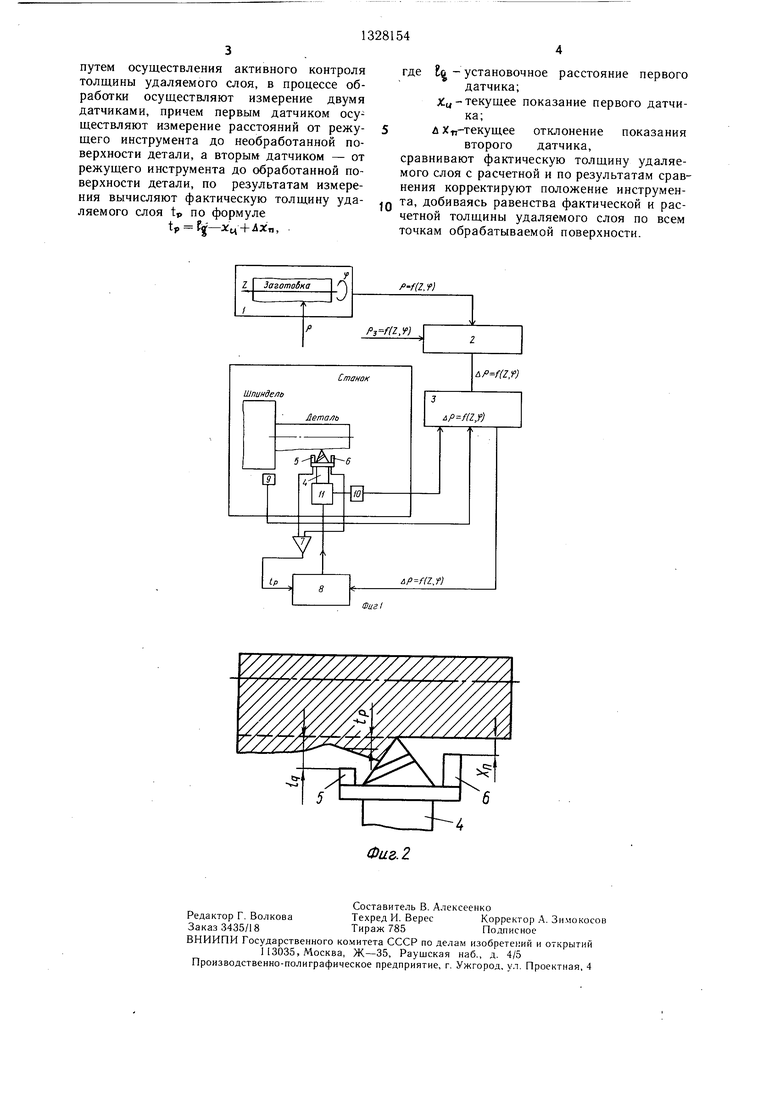

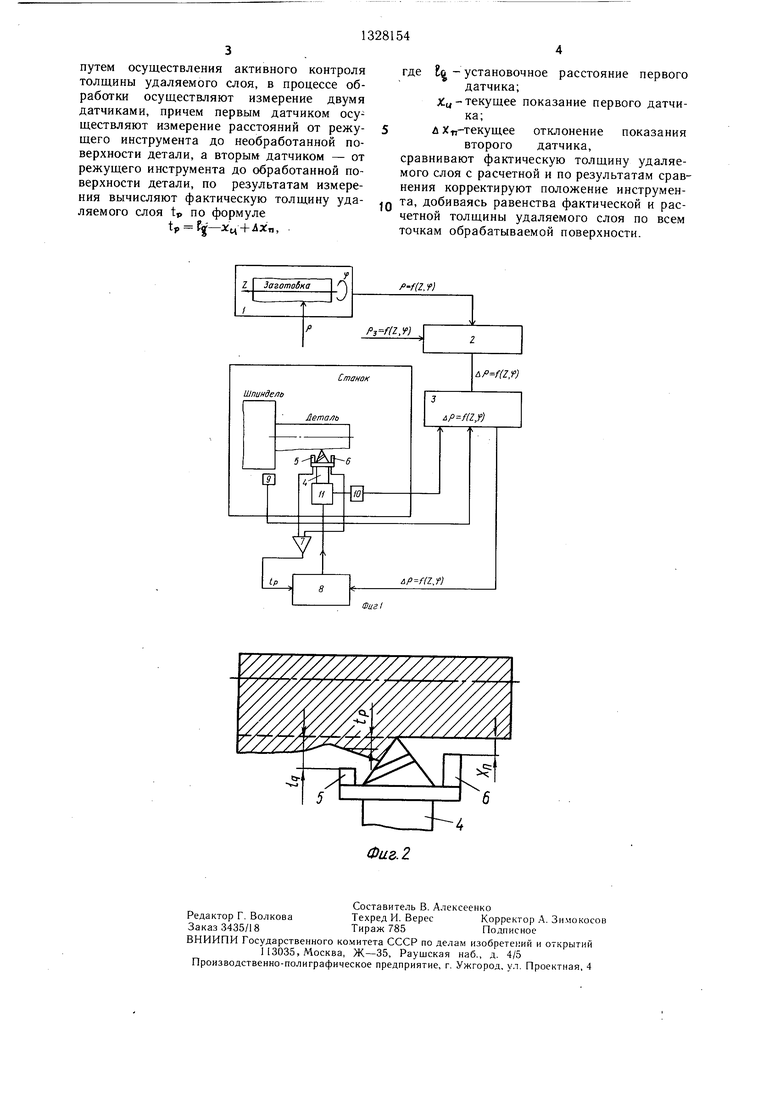

На фиг. 1 представлена схема способа управления процессом механической обработки на примере обработки на токарном станке; на фиг. 2 - схема расположения датчиков.

При реализации способа используется измерительный стенд 1, где производится предварительный обмер поверхности заготовки, вычислительное устройство 2, где производится соответствующее математическое преобразование по результатам введенной информации о вписанном в заготовку теоретически заданном контуре и поступающей информации от предварительного обмера поверхности заготовки на измерительном стенде 1, блок 3 памяти, где хранится информация, два датчика, установленных на. обрабатывающем инструменте 4, приче.м первый из них перед инструментом (датчик 5 линейного размера), второй позади инструмента (датчик 6 коррекции), сумматор 7, к которому подсоединены датчики 5 и (5, сравнивающее устройство 8, к которому подсоединен сумматор 7.

К блоку 3 памяти подсоединены датчики 9 и 10 положения. Выход блока 3 памяти подсоединен к сравнивающему устройству 8, выход сравниваю.щего устройства подключен к исполнительному механизму 11. Обрабатываемую заготовку предварительно измеряют на измерительном стенде, наносят на нее соответствующие метки, определяющие ее систему координат, в которых производилось измерение. В результате замера получают некоторую зависимость j) f(2,tp) (например, в цилиндрических координатах). Информация замера попадает в вычислительное устройство 2, хранящее в своей памяти информацию о поверхности, которую надлежит получить p,, l,,(z, f ). Производится ориентирование поверхности детали внутри поверхности заготовки с учетом базирования и получения наиболее симметричного расположения одной поверхности относительно другой. Затем производится вычисление толщины материала tj, подлежащего удалению в каждой точке заготовки

tj Р-f3 f(i,4)-fj (z,if) (2,Ч ).

Эти данные заносятся в блок 3 памяти,

после этого заготовка устанавливается в

станке с совмещением ее координат с координатами станка (индикация координат станка ведется датчиками 9 и 10 положения). Датчик 5 линейных размеров измеряет расстояние до заготовки х. Поскольку расстояние Eg от датчика до линии кромки ин0 струмента известно, то толщина удаляемого слоя tp материала определяется как разность установочного расстояния Pg и расстояния до заготовки х. В процессе обработки происходит повышение температуры режущего инструмента, вызывающее его

5 температурную деформацию, а также происходит износ режущей кромки. Таким образом, предварительно устанавливаемая величина является нестабильной. Для исключения влияния на точность обработки

Q температурной погрещности и погрешности от износа датчик 6 коррекции измеряет расстояние Xi7 до поверхности детали и в случае его изменения на величину лХп, в сумматоре 7 происходит коррекция показания датчика 5 на величину йХ-п5 Таким образом, толщина фактически удаляемого слоя материала определяется как

tp fg-х.и-ЬДХпСигнал , пропорциональный tp, поступает 0 на один вход сравнивающего устройства 8. Па другой вход сравнивающего устройства 8 поступает хранящийся в блоке 3 памяти сигнал, пропорциональный tj, соответствующий точке поверхности с координатами, определяемыми датчиками 9 (линейных) и 10 5 (угловых) перемещений.

В сравнивающем устройстве 8 производят сравнение величины tp, которая в настоящее время имеет место с величиной tj, вычисленной математически для этой же 0 точки. На выходе сравнивающего устройства 8 включен исполнительный механизм 11, который в случае несовпадения tp и tj выполняет коррекцию положения инструмента до их совпадения.

Формула изобретения

Способ управления процессом механической обработки, при котором производят предварительный замер геометрической формы координат де тали, полученную инфор-| мацию помещают в запоминающее устрой- ство вычислительного комплекса, в котором производят сравнение геометрической формы заготовки с теоретической поверхностью 5 детали и определяют расчетную толщину удаляемого слоя в каждой точке обрабатываемой поверхности, отличающийся тем, что, с целью повышения точности обработки

путем осуществления активного контроля толщины удаляемого слоя, в процессе обработки осуществляют измерение двумя датчиками, причем первым датчиком осуществляют измерение расстояний от режущего инструмента до необработанной поверхности детали, а вторым датчиком - от режущего инструмента до обработанной поверхности детали, по результатам измерения вычисляют фактическую толщину удаляемого слоя tp по формуле

tp for -ХцЧ-4Хп,

где Ео - установочное расстояние первого

датчика;

XM-текущее показание первого датчика;5л Xt7-тeкyщee отклонение показания

второго датчика,

сравнивают фактическую толщину удаляемого слоя с расчетной и по результатам сравнения корректируют положение инструмен- IQ та, добиваясь равенства фактической и расчетной толщины удаляемого слоя по всем точкам обрабатываемой поверхности.

Фиг

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2017 |

|

RU2678222C1 |

| СПОСОБ АДАПТИВНОЙ ОБРАБОТКИ ИЗДЕЛИЙ НА СТАНКАХ С ЧПУ | 2012 |

|

RU2528923C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК НА СТАНКАХ С ЧПУ | 2013 |

|

RU2544713C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ МЕХАНИЧЕСКОЙ ОБРАБОТКОЙ | 1991 |

|

RU2025254C1 |

| СПОСОБ УПРАВЛЕНИЯ ТОЧНОСТЬЮ МНОГОПРОХОДНОЙ МЕХАНИЧЕСКОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2082584C1 |

| Способ позиционирования режущего инструмента | 1986 |

|

SU1324822A1 |

| Система автоматического управления размерной настройкой токарных станков с ЧПУ | 1981 |

|

SU1144775A1 |

| Способ обработки на станках с ЧПУ | 1979 |

|

SU937111A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ФОРМ ДЛЯ МЕТАЛЛОГРАФСКОЙ ПЕЧАТИ И ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ ПЕЧАТНАЯ ФОРМА | 2003 |

|

RU2348533C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗНОСА ЗУБЬЕВ ЧЕРВЯЧНОЙ ФРЕЗЫ | 2013 |

|

RU2590735C2 |

Изобретение относится к управлению точностью металлообработки. Цель изобретения - повышение точности обработки. Способ заключается в том, что производят предварительный замер геометрической формы заготовки, полученную информацию передают в запоминаюшее устройство вычислительного комплекса, устанавливают заготовку на станке путем совмещения координат обрабатываемой поверхности и координат установочных элементов станка, задают текушие координаты геометрической формы точной готовой поверхности, измеряют датчиками, установленными на резце, фактическую глубину резания, сравнивают необходимую глубину резания и фактическую, по разности сравнения корректируют положение инструмента. 2 ил. со го 00 ел 4

Составитель В. Алексеенко

Редактор Г. ВолковаТехред И. ВересКорректор А. Знмокосов

Заказ 3435/18Тираж 785Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

I 13035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг. 2

| Цеснек Л | |||

| С | |||

| Металлические зеркала | |||

| М.: Машиностроение, 1983. |

Авторы

Даты

1987-08-07—Публикация

1984-12-14—Подача