(54) СПОСОБ ОБРАБОТКИ НА СТАНКАХ С ЧПУ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АДАПТИВНОЙ ОБРАБОТКИ ИЗДЕЛИЙ НА СТАНКАХ С ЧПУ | 2012 |

|

RU2528923C2 |

| Способ обработки нежестких деталей на станках с ЧПУ | 1986 |

|

SU1484435A1 |

| СПОСОБ ОБРАБОТКИ ХВОСТОВИКА И КОРНЕВОЙ ЧАСТИ ПЕРА ЛОПАТКИ НА МНОГОКООРДИНАТНОМ СТАНКЕ С ЧПУ | 2017 |

|

RU2645633C1 |

| СПОСОБ НАСТРОЙКИ СТАНКА С ЧПУ ДЛЯ ОБРАБОТКИ СЛОЖНЫХ КОНТУРОВ ПОВЕРХНОСТЕЙ | 2018 |

|

RU2705051C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2017 |

|

RU2678222C1 |

| Способ обработки деталей на стенках с ЧПУ | 1989 |

|

SU1704928A1 |

| Способ автоматического управления точностью обработки конических резьбовых деталей | 1984 |

|

SU1199464A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА АРТИЛЛЕРИЙСКОГО ОРУДИЯ | 2010 |

|

RU2419757C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

1

Изобретение относится к технологии механической обработки, а именно к способам обработки на металлорежущих станках, и может быть использовано на станках с ЧПУ, например токарных или фрезерных.

Известен способ обработки на станках с ЧПУ, заключающийся в последовательной обработке поверхностей, связа1- 1ых между собой размером. Обработка выполняется за один установ l.

Недостатком способа является возможность его использования только тогда, когда поверхности связаны размером, доступным для обработки при неизменном установе. Если поверхности расположены с противоположных сторон заготовки, например, если задана толщина стенки, образованной торцовыми или коническими поверхностями, способ не может быть применен.

Цель изобретения - повышение точности обработки поверхностей, рэсположенных с противоположных сторон заготовки.

Поставленная цель достигается тем, что обработку ведут по общей управляющей программе на одном станке более чем за один установ, при этом обработку последующей поверхности ведут с учетом внесения коррекции в зависимости от размера детали, полученного при обработке предыдуtoщей поверхности.

Прием обработки по общей управляющей программе на одном станке позволяет внести коррекцию в траекторию инструментов при обработке последую15щей поверхности в зависимости от размера детали, полученного при обработке предыдущей поверхности, а также сократить вспомогательное время на переналадку.

20

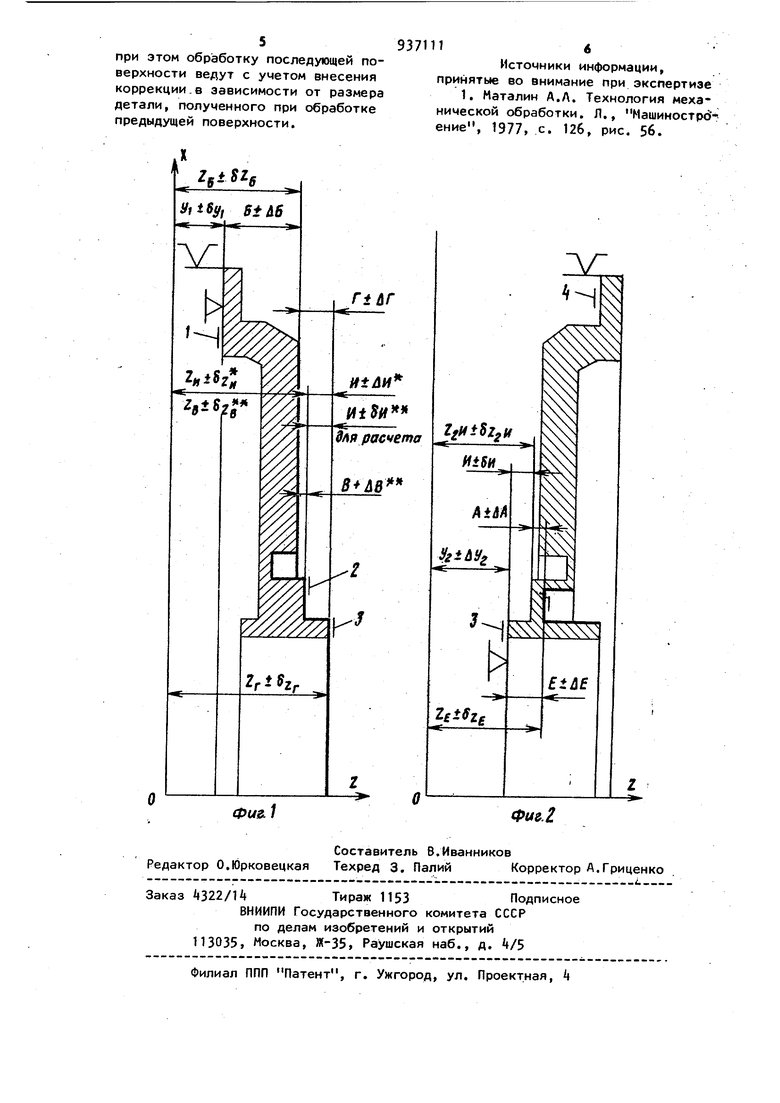

Прием обработки более чем за один установ одной операции позволяет повысить точность за счет использования общего для всех установов 39 приспособления и, кроме того, достичь концентрации операций, обеспечивающей наиболее полное использование технологических возможностей станков с ЧПУ. Прием выполнения обработки последующей поверхности с учетом внесения коррекции в зависимости от размера детали, полученного при обработке предыдущей поверхности, позволяет повысить точность размера между поверхностями за счет исключения влияния погрешности положения предыдущей поверхности, а также исключить технологическое ужесточение допусков на обработку каждой поверхности. На фиг. 1 показан эскиз обработки заготовки при первом установе на фиг. 2 - то же, при втором установе. Способ осуществляется следующим образом. Устанавливают заготовку прверхиостями, выбранными в качестве без первого установа, на опорные поверхности приспособления, предназначенные для первого установа, закрепляют обрабатывают по программе поверхности для обработки при первом установе раскрепляют заготовку, устанавливают ее поверхностями, выбранными в качестве без второго установа, на опорные поверхности приспособления, предназначенные для второго установа при необходимости вносят коррекцию в зависимости от размера, полученног при обработке на первом установе, производят с учетом этой коррекции обработку второй из связанных размером поверхностей и других поверхностей, подлежащих обработке в втором установе. При этом управление работой станка осуществляют с помощью . программы, включающей содержание обе их установ, а также технологическую паузу между установами для переуста новки детали. Пример. Устанавливают заготовку, упирают ее в торец 1 (фиг.1) и обрабатывают поверхность 2 на раз- мер В с допуском ЛВ. Эта поверхность является одной из .связанных между со бой размером поверхностей, расположенных с противоположных сторон дета ли. Во время первого установа обраба тывают также ряд друг-их поверхностей (обозначены жирной линией. Во время запрограммированной технологической . паузы переустанавливают заготовку на торец, выбранный в качестве опорной базы второго установка (торец 3 или Ц на фиг.2). Выбор того или другого торца определяется условиями, оговоренными в технологии обработки, а также койструкцией используемого приспособления. Расстояние между торцами 2 и 3 является замыкающим звеном цепи размеров Б, В и Г (фиг.1) однако прием обработки по общей управляющей программе приводит к тому, что фактическая погрешность положения торца 2 относительно торца 3 практически мало влияет на стабильность положения торца 2 относительно начала системы координат станка при втором установе. В втором установе обрабатывают вторую из сеязанHbix размеров поверхностей на требуемый размер Л с допуском ДА (фиг.2J. Величину и направление коррекции, вносимой для обеспечения точности этого размера, определяют путем обмера первой детали и периодических обмеров последующих деталей. Поднастройка станка производится за счет размера А - дА между поверхностями, расположенными с противоположных сторон заготовки, т.е. за счет коррекции траектории инструмента в втором установе. Использование изобретения позволяет повысить точность при обработке поверхностей, расположенных с противоположных сторон заготовки, устранить технологическое ужесточение допусков, повысить коэффициент загрузки станков и степень использования их технологических возможностей за счет концентрации обработки, сократить число операций и длительность цикла изготовления деталей. Формула изобретения Способ, обработки на станках с ЧПУ, заключающийся в последовательной обработке поверхностей, связанных между собой размером, отличающийся тем, что, с целью повышения точности обработки поверхностей, расположенных с противоположных сторон заготовки, обработку ведут по общей управляющей программе на одном станке более че за один установ.

Авторы

Даты

1982-06-23—Публикация

1979-06-05—Подача